跨越式自走动力底盘的设计

2015-08-06雷昌浩卢勇涛

雷昌浩 卢勇涛

摘要:设计了具有自走功能的跨越式高架动力底盘,并对底盘机架进行静力学分析。结果表明,底盘机架具有可靠性和承载性,为相应作业机具在该动力底盘上的配置提供理论依据和参考。

关键词:自走底盘;设计;静力分析;稳定性

中图分类号:S220.2 文献标识码:A 文章编号:0439-8114(2015)10-2493-04

DOI:10.14088/j.cnki.issn0439-8114.2015.10.051

目前,田管作业机械多采用以农用拖拉机为基础的作业机具,作业机具与拖拉机多采用拖挂的连接方式,整体结构庞大、质量重、能耗高,并且大多数作业机具的设计制作以拖拉机为基础,给作业机具的优化改进带来较大难度[1-3]。随着农业生产技术不断进步和农业机械化程度不断提高,常规高地隙田间作业机械平台难以满足高杆作物中后期田间作业的问题日趋严重[4,5]。基于此,开展了跨越式自走高架动力底盘的研究,设计了具有自走功能的跨越式动力底盘,并对其进行静力学分析和动力学研究,为高杆作物中后期植保施药提供适用型作业平台奠定基础,同时为相应的作业装置在该自走平台上的配置提供理论依据和参考[6]。

1 跨越式自走动力底盘结构

跨越式自走动力底盘采用前轮转向、后轮驱动的门架式结构,主要由机架、动力系统、驾驶室、传动系统、转向机构、支撑臂和行驶轮等组成(图1)。由图1可知,前轮1通过前轮支撑臂2与前横梁13套接,前横梁13通过铰接自平衡机构15与机架11铰接,在保证轮距调整便捷性的同时,满足了机具稳定性要求;在两个前轮支撑臂2上分别设有助力转向油缸14,油缸一端与转向机构16铰接,另一端与机架11铰接,通过活塞杆的同步推拉实现对行驶方向的控制;动力系统3固定于机架上,通过自带的操控系统实现对行驶速度、行驶方向、制动的操控;张紧装置7设置于后横梁9上,通过U形卡固定,可以实现前后和上下双向调节,满足水平、竖直方向链传动的张紧。同时,张紧装置7与后轮6相连的链轮可以根据后轮轮距的大小进行相应的调整,满足不同作物及相同作物不同行距田间作业的要求;后轮6通过后轮支撑臂5与后横梁9卡接,链条在后轮支撑臂5内与后轮6驱动链轮相连,保证轮距调节的便捷性和田间作业的安全性。

2 跨越式自走动力底盘工作过程

发动机启动后,将动力传递至中央传动,中央传动驱动拖拉机后轮回转轴带动链轮转动,链轮经传动链将动力传递至张紧装置,张紧装置将来自水平方向的动力转化为竖直方向的动力,并通过链传动驱动后轮,实现跨越自走式动力底盘的前进与后退。同时,驾驶人员通过操控动力系统自带的方向盘,控制助力转向油缸,实现对机具方向的操控。刹车制动时,拖拉机机身自带的刹车系统进行制动,保证行车安全。

3 跨越式自走动力底盘传动系统

设计的底盘采用链传动,即发动机将功率传递至中央传动,中央转动通过两个半轴分别传递至链传动系统:第一级链传动将拖拉机半轴输出的动力向后传递,即由链轮Z1传递至链轮Z2;第二级链传动是将动力从链轮Z2(Z3)向下传递至链轮Z4,以驱动行走轮前进或后退,链传动系统示意图如图2所示。

4 机架静力分析

机架作为跨越式自走动力底盘最主要的零部件之一,是连接行走轮支撑臂及各零部件的基础。综合考虑机具重量、制作成本及配置的作业机具等因素,底盘的主梁材料选为Q235的矩形管(120 mm×100 mm×8 mm),并根据整机配置,设计底盘相应的机架,为确保底盘的承载能力及其安全可靠性,在SolidWorks Simulation环境中对其进行静力学分析,确定选材及结构设计的合理性和科学性。

前横梁与前轮支撑臂链接,两个后轮支撑臂支撑于后端的两个横梁两侧,对设计的机架进行约束,分别固定前横梁的支承轴和尾部两个横梁的两侧底面(图3)。

根据所选的博马420型拖拉机,总重为1 590 kg(含前后轮),综合估算底盘上承受的重量包括底盘自身重量约为450 kg、拖拉机机身重量约1 350 kg、相应的零部件重量约230 kg、驾驶人员重量约80 kg,合计作业机具总重量约为2 110 kg,对机架施加相应的载荷,并将载荷施加在拖拉机机头与机架连接处(图4),并对机架进行网格化(图5)。

对机架进行静力学分析,在10倍变形比情况下,机架应变结果见图6,最大应变为1.342×10-4 m,几乎未发生变形,在绝对安全范围内,所选的主梁材料完全满足机架静力安全需要。

5 稳定性分析

该底盘为高架结构,整机重心较高且偏前,重点研究动力底盘的防侧翻稳定性和爬坡能力。跨越式自走动力底盘左右轮距跨度可在2.3~2.7 m范围内调节,轮距跨度越大,动力底盘存在侧翻的可能性越低。在轮距跨度为2.3 m、轮胎与地面间的摩擦系数为0.25的条件下,计算机模拟仿真表明,在坡面约25°时,该底盘并未发生侧翻,而是沿坡面下滑(图7)。因此,设计的动力底盘在坡度不超过25°的坡面上可安全行驶。

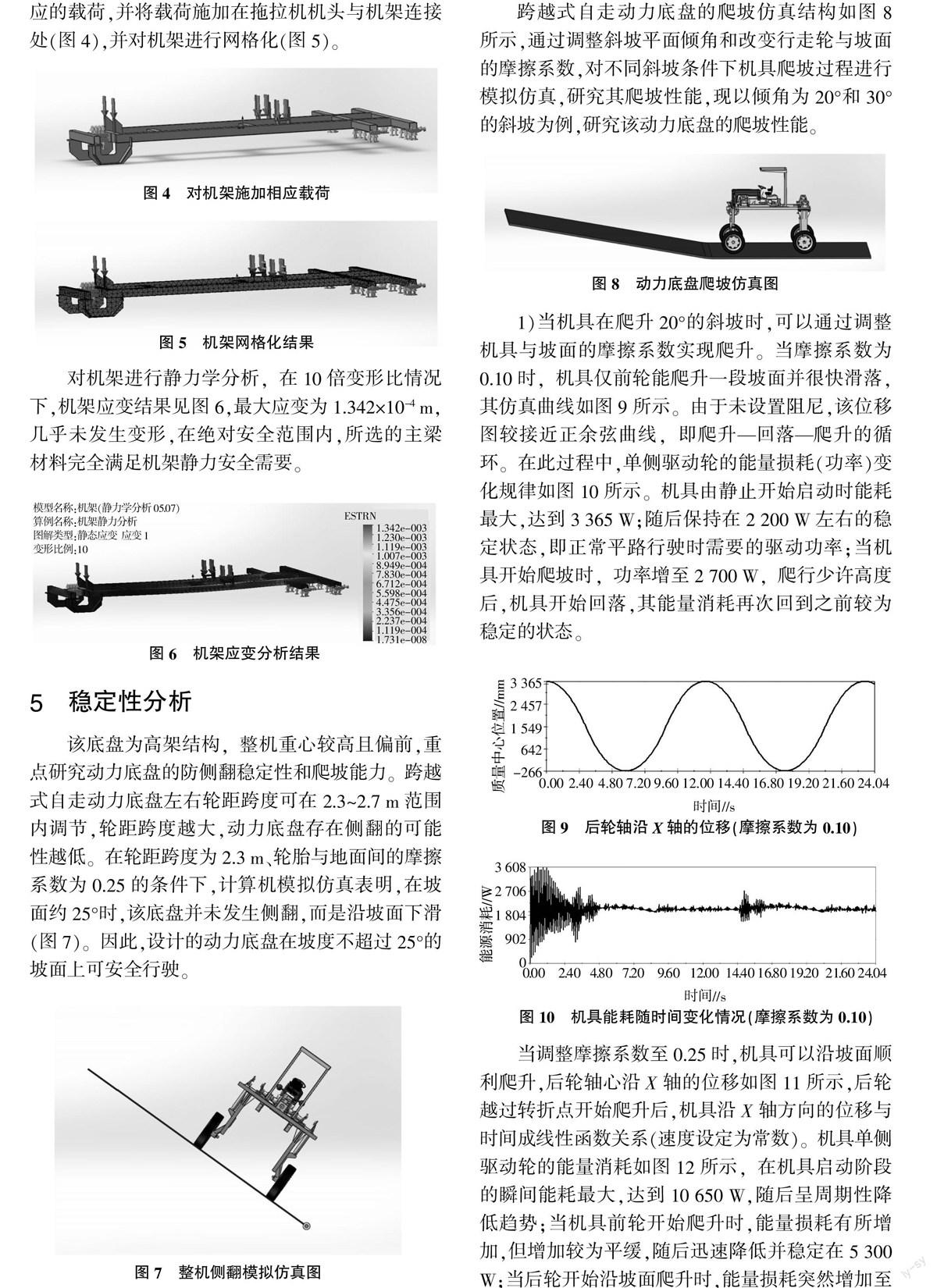

跨越式自走动力底盘的爬坡仿真结构如图8所示,通过调整斜坡平面倾角和改变行走轮与坡面的摩擦系数,对不同斜坡条件下机具爬坡过程进行模拟仿真,研究其爬坡性能,现以倾角为20°和30°的斜坡为例,研究该动力底盘的爬坡性能。

1)当机具在爬升20°的斜坡时,可以通过调整机具与坡面的摩擦系数实现爬升。当摩擦系数为0.10时,机具仅前轮能爬升一段坡面并很快滑落,其仿真曲线如图9所示。由于未设置阻尼,该位移图较接近正余弦曲线,即爬升—回落—爬升的循环。在此过程中,单侧驱动轮的能量损耗(功率)变化规律如图10所示。机具由静止开始启动时能耗最大,达到3 365 W;随后保持在2 200 W左右的稳定状态,即正常平路行驶时需要的驱动功率;当机具开始爬坡时,功率增至2 700 W,爬行少许高度后,机具开始回落,其能量消耗再次回到之前较为稳定的状态。

当调整摩擦系数至0.25时,机具可以沿坡面顺利爬升,后轮轴心沿X轴的位移如图11所示,后轮越过转折点开始爬升后,机具沿X轴方向的位移与时间成线性函数关系(速度设定为常数)。机具单侧驱动轮的能量消耗如图12所示,在机具启动阶段的瞬间能耗最大,达到10 650 W,随后呈周期性降低趋势;当机具前轮开始爬升时,能量损耗有所增加,但增加较为平缓,随后迅速降低并稳定在5 300 W;当后轮开始沿坡面爬升时,能量损耗突然增加至9 000 W以上,后轮越过转折点后,能量损耗开始周期性的降低并最终稳定在5 300 W。

2)当机具爬30°的斜坡时,仿真界面显示机具在前轮到达坡面转折处时,后轮具有明显的跳动,分别跟踪其后轮轴心沿X轴和Y轴的位移,结果如图13、图14所示。图13显示的是机具后轮轴心逐渐靠近坡面转折处,并最终保持在小范围内周期性变化(机具连续尝试爬升并回落);图14显示的是后轮轴心沿Y轴方向的变化位移曲线,开始阶段,后轮轴心维持在几乎不变的高度;当前轮开始接触坡面转折时,机具后轮轴心开始上跳,并在重力作用下回落,并持续上跳—回落循环。

6 小结与讨论

通过对动力底盘静力学、爬坡性能及防侧翻稳定的分析研究,设计了具有跨越式自走功能的动力底盘。结果表明,①机具所能爬坡的倾角与摩擦系数呈正相关,不同的摩擦系数对应一个临界爬坡倾角,达到该倾角后机具开始滑落;②该动力底盘在启动瞬间,功率消耗最大,且与地面间的摩擦系数呈正相关;③后轮为驱动轮,其由平面行驶至爬坡的瞬间较前轮所消耗的功率要大许多;④机具爬升的坡度超过20°时,后轮易出现上跳现象(重心偏前),存在较大的安全隐患,应避免此类情况。

跨越式自走动力底盘的设计为机具的试制提供理论依据和参考,为解决玉米、高粱等高秆作物中后期缺乏植保施药机具的问题而设计,以期提供安全、可靠的实用型动力底盘,通过在该底盘上配置不同的工作装置,可满足施药、喷施液态肥、剪枝等多项作业要求,可有效地改善作业条件、提高劳动效率。

参考文献:

[1] 李少昆,赖军臣,明 博.玉米病虫草害诊断专家系统[M].北京:中国农业科学技术出版社,2009.

[2] 韩 云,张 浩,唐永清.伊犁地区玉米叶螨综合防治技术[J].新疆农业科技,2009(3):34.

[3] 杨红星.玉米主要病虫害的发生与防治[J],现代农业科技,2010(4):214-215.

[4] 范 瑶.高地隙果园动力底盘的研究[D].河北保定:河北农业大学,2013.

[5] 孙 超.液力式行走底盘的设计与研究[D].河北保定:河北农业大学,2013.

[6] 卢勇涛,李亚雄,李 斌,等.高架自走动力底盘的研制[J].新疆农机化,2013(1):11-12.