旋转尾管悬挂器轴承静力学有限元分析

2015-08-04徐永生梁长征

徐永生,梁长征

(渤海钻探工程有限公司第三钻井分公司,天津大港300280)①

旋转尾管悬挂器轴承静力学有限元分析

徐永生,梁长征

(渤海钻探工程有限公司第三钻井分公司,天津大港300280)①

根据旋转尾管悬挂器轴承的结构及受力特点,建立了受轴向力的旋转尾管悬挂器轴承有限元模型,进行了静力学分析求解,并对有限元分析结果进行后处理,得到轴承应力分布云图及轴承各部件的变形量。基于轴承静力分析结果对轴承结构进行改进,使轴承在工作时的应力集中现象得到改善,有效降低轴承的磨损,延长了轴承的使用寿命。

旋转尾管悬挂器;轴承;静力学分析;结构改进

随着固井技术的进步,开发出了适用于多种复杂固井的工艺,并在钻井中进行了应用,基本适应了油田勘探开发的需要。尾管悬挂器是实施尾管固井技术的关键装置。近年来,随着国内新材料技术和装备制造技术的进步,尾管悬挂器技术正在快速发展。

1 旋转尾管悬挂器的结构及应用

旋转尾管悬挂器主要由上接头、轴承、锥套、卡瓦、受拉本体组成,其中轴承工作位置如图1所示。在固井作业时,卡瓦上行通过锥套上的锥面使其外径增大,卡在外层套管上使锥套固定在外层套管内。轴承坐在锥套上,受拉本体所受的轴向下拉力通过上接头作用在轴承上。轴承的旋转由上接头及以上部分驱动,上接头与受拉本体在锥套内旋转时锥套与卡瓦固定不动[1]。

图1 旋转尾管悬挂器轴承工作位置示意

旋转尾管悬挂器总成如图2所示。轴承作为旋转悬挂器的关键部件,放置在锥套和上接头之间,用于承受整个尾管串的重力,保证旋转尾管作业的顺利实施。为了防止钻井液、水泥浆中的固体颗粒进入到轴承的滚道,在轴承的内孔、外圆均设计了耐高温、耐磨的密封圈,这样可以使轴承的滚子和滚道在相对洁净的环境下工作,有利于保持轴承的承载能力和使用寿命[2-3]。

图2 旋转尾管悬挂器总成

在旋转尾管固井时,轴承置于上接头和锥套之间,是连接旋转尾管悬挂器和注水泥套管的重要部件,承受着整个尾管串的重力,可以保证上部尾管的正常转动。悬挂器下部套管的重力全部作用在轴承上,因此钻井的深度越深对轴承的承载能力要求越高。旋转尾管悬挂器轴承承受的载荷巨大,工作环境温度高,且在泥浆中工作,要求轴承的使用寿命不低于20 h,工况条件十分恶劣[1]。

2 轴承有限元分析

轴承是旋转尾管的关键部件,尾管固井作业依靠旋转尾管悬挂器轴承的支撑并提供回转力,不但要承受巨大的轴向载荷,而且还要承受倾覆力矩的作用。由于旋转尾管悬挂器轴承是在低速、重载的情况下工作的,旋转尾管悬挂器轴承的分析重点包括:整体变形与应力分布规律;挡圈受滚子挤压下的应力和变形。

用三维建模软件Solid Works创建旋转尾管悬挂器轴承三维参数化实体模型[4-5],将建好的模型通过标准输入输出接口输入到ANSYS-Workbench软件的前处理器中,根据需要选择材料模型,生成有限元模型,划分网格,加载荷,加约束,实现旋转尾管悬挂器轴承工作过程的数值模拟,得到在一定载荷条件下旋转尾管悬挂器轴承的应力、变形及接触应力分析结果。

2.1 模型的建立与分析

由于旋转尾管悬挂器轴承的模型比较复杂,由10个零部件组成,因此选用在Solid Works软件中进行建模。即在Solid Works中创建轴承三维模型,然后再导入ANSYS-Workbench中,在此基础上划分有限元网格。在将轴承模型导入ANSYS-Workbench前,遵照刚度等效原理对轴承进行适当的模型简化。由于在静力学分析中密封圈对模型力学性能的影响可以省略,因此采用去掉密封圈的模型进行静力学分析,并在原来的轴承模型基础上进行简化使其能适应有限元分析的需求[6-7]。

由于旋转尾管悬挂器轴承的结构较为复杂,零部件的数量较多,而且所研究的接触是非线性问题,对轴承接触部分进行网格细化可以使分析结果更为准确。对其进行有限元分析时,只计算其中1个滚动体与其相应的轴圈、座圈及垫圈的情况。因此,为减小该轴承有限元分析的计算量和计算时间,只取模型的1/n进行分析计算。轴圈、座圈以及上下垫圈的倒角对轴承的应力分布和变形的影响较小,建立分析模型时,忽略倒角[8]。

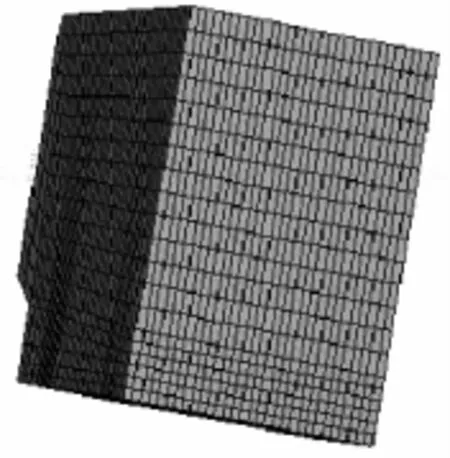

2.2 网格的划分

在进行网格划分时,为了保证结果的准确与收敛,对可能发生接触的区域采用较密的网格。同时,为了避免求解时间过长和占用大量的计算机资源,对不可能发生接触的区域采用较疏的网格。轴承模型简化后网格划分如图3所示,模型包含24 016个单元和27 590个节点。滚子与轴圈、座圈生成局部网格细化后的有限元模型如图4~5所示所示。

图3 轴承模型网格划分

图4 轴圈网格细化

图5 滚子网格细化

2.3 接触条件设定

轴承接触分析的重点结构包括圆锥滚子、轴圈和座圈。加载后滚子和轴圈、座圈同时发生接触,所以在分析之前要对滚子和轴圈、座圈的接触进行设置。对接触对进行设置时,要选择目标面和接触面。根据目标面的选择原则[9],在滚子与轴圈、座圈的接触对中将轴圈、座圈滚道表面设置为接触面,滚子外表面设置为目标面;在滚子与挡圈的接触对中将挡圈的内表面设置为接触面,将轴承大端面设置为目标面。

2.4 边界条件

由于该轴承结构的圆周对称性,所截取的1/n模型两侧均为对称边界,为了模拟轴承的实际工况,对其施加如下约束:

1) 在对称面处施加对称约束,用来模拟两侧模型对该部分模型的作用效果。

2) 滚动体与轴(座)圈、滚动体和挡圈之间均施加自动接触边界条件。

3) 上、下垫圈与轴(座)圈之间施加自动接触条件。

4) 下垫圈底部固定约束。

5) 垫圈上表面施加压力载荷。6) 轴圈施加有限转动位移。

3 有限元分析结果

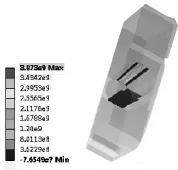

根据旋转尾管悬挂器轴承具体使用工况和该类型轴承额定动载荷的计算,对轴承的上垫圈上表面施加600 k N的轴向垂直载荷来模拟轴承在井下承受重载的工况。由于该轴承中滚子与轴圈、座圈相对于其他零部件来说更容易发生破坏,因此本文的研究重点是滚子外表面和轴圈、座圈中与滚子相接触表面的应力状态。通过后处理得到模型的Mises应力分布和滚子与轴圈、座圈的接触应力分布,如图6~7所示。

图6 轴承等效应力云图

图7 滚子接触应力云图

由图6~7可知:旋转尾管悬挂器轴承在600 k N载荷下,上下垫圈的所受应力很小,轴圈、座圈与滚子接触处应力值较大;轴承静态应力最大值为4 300 MPa,出现在滚动体两端圆角处,应力集中现象比较严重;滚子最大应力值为3 878 MPa,出现在距滚动体表面0.2 mm的接触区域次表面,滚动状态时该层上每一点均受到应力幅相当的脉动压应力和对称交变剪应力,因此在最大应力点上的滚动体部分容易发生破坏。

滚子大端与挡圈内表面的接触应力分布如图8~9所示。

由图8~9可知:滚子大端的接触应力最大值为701 MPa,主要分布在滚子大端面倒角处;挡圈内表面与滚子接触处的接触应力最大值为652 MPa,最大值出现在与滚子大端面接触处。由于未修形的滚子在滚动过程中与挡圈的接触面积很小,主要集中在滚子倒角处,因此在此处的接触应力相对于滚子大端面其他位置的接触应力要大很多,容易在此处发生破坏。

图8 轴承滚子大端接触应力云图

图9 轴承挡圈接触应力云图

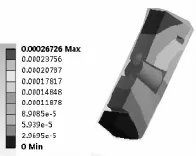

通过结果后处理,得到轴承的总变形分布图与等效变形分布图如图10~11所示。

图10 轴承总变形云图

图11 轴承等效变形云图

由图10~11可知:在600 k N载荷下,轴承受到轴向压力,由于结构和材料的原因上垫圈的变形最大,轴承最大变形出现在上垫圈端角处,最大变形量为0.23 mm;在上垫圈与挡圈接触部分变形也较大,变形量为0.2 mm,此处的变形会影响挡圈及在上垫圈中的外密封圈的密封效果,使钻井液容易进入到轴承内部,加剧轴承的磨损,降低轴承的使用寿命。因此,要对轴承的上垫圈做结构上的改进,改善其应力集中现象和变形量。

4 轴承结构改进后静力分析

4.1 结构改进

主要针对上垫圈和滚子大端处进行改进,通过改进上垫圈结构使得与挡圈接触处的变形量减小,防止钻井液进入轴承内部,延长轴承的使用寿命。滚子大端的改进可以消除滚子大端外侧的应力集中现象。上垫圈外侧由于要安装密封圈,因此在外侧下端开有密封槽,如在密封槽垂直上方直接添加载荷会在密封槽处出现应力集中现象和较大变形情况,此部分的大变形会引起与之相接触的挡圈的较大变形,影响其密闭性,使外部钻井液容易进到轴承内部。因此,以密封槽径向尺寸(6 mm)为依据对上垫圈上部做6 mm的45°倒角,使得密封槽垂直方向上不受轴向力,减小密封槽上部和挡圈变形量,提高密封性。

原滚子大端面为一平面,当与有一定曲率的挡圈内侧接触时会在边缘处产生应力集中现象,加剧挡圈的磨损,通过将滚子大端面设计成同挡圈曲率相同的球面,可以有效减少此处的应力集中现象。

4.2 改进后静力分析

将改进后的轴承模型导入ANSYS-Workbench中,对改进后的模型重新划分网格加载并进行分析计算。网格划分方法和边界条件的设定与改进模型前保持一致,在结果后处理中得到轴承新模型的应力与应变分布,如图12~14所示。对改进前后的轴承应力、应变进行对比,以验证轴承结构改进后其应力和应变的分布规律和最大值的变化。

图12 模型改进后等效应力

图13 改进后轴承等效应变

图14 改进后轴承总变形

由图可12~14知:模型改进后在上垫圈与挡圈接触部分的应力为900 MPa,较轴承改进前的1 400 MPa有大幅度的减少,有效地改善了上垫圈外侧的密封槽结构的应力集中现象;改进后的轴承挡圈与上垫圈接触处的变形量为0.18 mm,说明轴承在垫圈结构改进后承受重载时挡圈的变形量较小。

改进滚子大端面结构后,在轴承承受轴向静载时滚子大端面的接触应力分布没有了应力集中现象,有效地改善了滚子和挡圈在受重载情况下的应力分布,如图15~16所示。

图15 滚子改进前应力分布

改进上垫圈结构后,在上垫圈的密封槽与挡圈的接触处和整个挡圈的变形量有了显著的减小,上垫圈的外侧应力值也大幅度下降。这样,轴承在充满钻井液的环境下工作时不会因为挡圈结构较大的变形而使轴承的密封结构失效,有效地防止了钻井液的大量进入,有利于轴承的润滑和防止大颗粒的杂质进入轴承内部造成轴承的磨损,有效地延长了轴承的使用寿命。垫圈改进前后应力及变形量对比如表1所示。

图16 滚子改进后应力分布

表1 垫圈改进前后应力及变形量对比

5 结论

1) 在重载工况下,旋转尾管悬挂器轴承的轴圈、座圈与滚子接触处应力集中现象比较明显,在这些应力集中的位置滚子容易发生破坏;轴承最大变形出现在上垫圈端角处,在上垫圈与挡圈接触部分变形也较大,影响密封效果。因此,需对滚子和上垫圈进行结构改进,以减少应力集中现象和变形量,对延长轴承的使用寿命有重要意义。

2) 改进滚子大端面结构后,在轴承承受轴向静载时滚子大端面的接触应力分布没有了应力集中现象,有效地改善了滚子和挡圈在受重载情况下的应力集中现象。

3) 对上垫圈的结构改进有效减少了因大载荷引起的轴承变形,使轴承在井下重载工况下工作时轴承挡圈变形量较小,可以减少钻井液的进入,有效减少轴承的磨损并提高了轴承的使用寿命。

[1] 马兰荣,郭朝辉,杨德凯,等.旋转尾管悬挂器轴承的研制及性能试验[J].石油矿场机械,2009,38(9):67-70.

[2] 马兰荣,张永乾,郭朝辉,等.一种旋转尾管悬挂器轴承:中国,CN 201826788 U[P].2011-05-11.

[3] 马兰荣,马开华,郭朝辉,等.旋转尾管悬挂器的研制与应用[J].石油钻探技术,2011,39(4):103-106.

[4] 张洪才,刘宪伟,孙长青.ANSYS-Workbench数值模拟工程实例解析[M].北京:机械工业出版,2013.

[5] 黄志新,刘成柱.ANSYS-Workbench14.0超级学习手册[M].北京:人民邮电出版社,2013.

[6] 田波.轧机轴承系统热-机械有限元分析[D].武汉:武汉科技大学,2010.

[7] 马天兵.基于ANSYS的滚动轴承有限元分析[J].煤矿机械,2004(2):66-68.

[8] 杨海生,邓四二.SKF滚动轴承仿真技术研究的最新进展[J].轴承,2004(4):43-46.

[9] 陈红涛.兆瓦级风力发电机组变桨轴承有限元分析[D].洛阳:河南科技大学,2012.

Static Finite Element Analysis of Rotation Liner Hanger Bearing

XU Yongsheng,LIANG Changzheng

(No.3 Drilling Company,Bohai Drilling Engineering Co.,Ltd.,Tianjin 300280,China)

According to liner hanger bearing structure and mechanical characteristics,the axial ro-tation of the finite element model for liner hanger bearing was established,static analysis and post-process were made to obtain the results of finite element analysis of bearing stress contour and deformation of bearing components.Based on the results of static analysis,the bearing struc-ture of the bearing programme and the bearing stress concentration at work were improved,bear-ing wear was reduces to prolong the service life of the bearing.

rotation liner hanger;bearing;statics analysis;structure improvement

TE925.2

A

10.3969/j.issn.1001-3482.2015.07.012

1001-3482(2015)07-0048-06

①2015-01-30

徐永生(1977-),男,内蒙古通辽人,工程师,主要从事钻井装备管理工作。