复合式滑轮增程液压抽油机设计

2015-08-04林超群李占勇王太星

刘 峰,林超群,李占勇,王太星

(中国石油大学(华东)机电工程学院,山东青岛266580)①

复合式滑轮增程液压抽油机设计

刘峰,林超群,李占勇,王太星

(中国石油大学(华东)机电工程学院,山东青岛266580)①

随着油田开采的持续,游梁式抽油机暴露出功耗高、冲程冲次调节困难、不适应稠油开采等问题。针对游梁式抽油机的缺点,设计了一种长冲程、低冲次且冲程冲次无级可调的复合式滑轮增程液压抽油机,并利用ANSYS软件对液压抽油机机架进行了强度和刚度分析,结果满足要求。

液压抽油机;滑轮增程;ANSYS

目前,游梁抽油机在我国油田采油作业中是有杆采油机械的主力军,但随着油田开采的持续,游梁式抽油机暴露出功耗高、冲程冲次调节困难、不适应稠油开采等问题[1]。本文结合国内外抽油机发展现状和趋势,设计了一种长冲程、低冲数且冲程冲次无级可调的复合式滑轮增程液压抽油机。

1 方案设计

设计的复合式滑轮增程液压抽油机的原理为:①利用液压活塞杆的往复直线运动带动抽油杆做往复直线运动[2],从而实现抽油机抽油过程的上下往复运动;②利用动滑轮的增程作用,使抽油机的冲程长度是液压缸行程的2倍,从而实现长冲程;③利用机械配重和蓄能器复合平衡,将与机械配重相等的悬点载荷转移到机架上,可以有效地减小液压平衡蓄能器的容量。

复合式滑轮增程液压抽油机的原理如图1所示。

1) 上行程。在液压力的作用下复合液压缸活塞向上运动,从而带动动滑轮向上运动,动滑轮的向上运动通过高强度皮带来驱动悬点载荷向上运动,同时机械配重块在自重作用下也向下运动,通过皮带作用于悬点,也对悬点载荷有向上的作用力,复合液压缸和机械平衡块共同来提升悬点载荷,从而使抽油机上行抽油。

2) 下行程。下行程过程与上行程相同,也主要由2部分作用力来共同作用:一部分为复合液压缸的作用力;另一部分为机械平衡重的自身重力。当悬点到达上死点时,在复合液压缸液压力和机械平衡重力的共同作用下,复合液压缸的活塞杆下行,带动动滑轮下行,从而使连接悬点以活塞杆2倍的速度下行。同时复合液压缸的活塞下行将复合液压缸下腔中的油液压入液压系统中的蓄能器,从而将下行程中悬点载荷和液压系统所做的功储存在蓄能器中。

图1 复合式滑轮增程式液压抽油机原理

2 结构设计

依据复合式滑轮增程液压抽油机的原理,抽油机的设计参数选择直径为25 mm的抽油杆,70筒式泵,油液密度取为950 kg/m3,下泵深度1 900 m,额定载荷120 k N,最大冲程6.4 m,进行滑轮增程式液压抽油机的结构设计。其结构主要由复合液压缸、机械平衡系统、机架、底座、悬挂系统组成,其中悬挂系统又包括高强度皮带、固定天轮总成、动滑轮总成,其结构如图2所示。

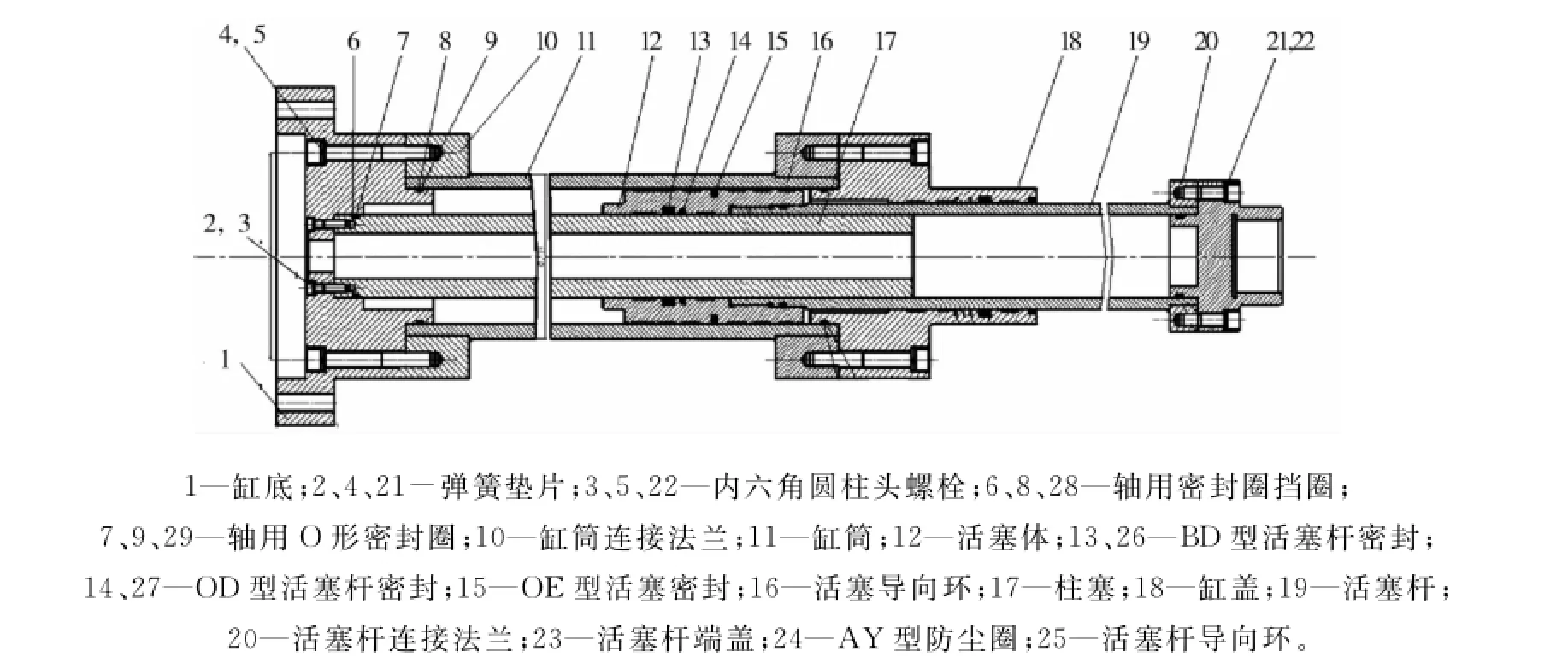

2.1 复合液压缸设计

滑轮增程式液压抽油机的悬点由复合液压缸的活塞杆驱动,悬点的运动规律与活塞杆的运动规律直接相关。

2.1.1 工作原理

复合液压缸采用的是B油口和C油口不同时接液压泵的出口,而是B油口连接蓄能器组,C油口连接液压泵出口。这样复合缸的b腔室作为1个压力转换器,在抽油机下行程时将抽油杆柱的重力势能转化为液压能存储在蓄能器中,等上行程时用来举升悬点载荷,其原理如图3所示。

图2 复合式滑轮增程液压抽油机三维结构

图3 复合液压缸的原理

2.1.2 设计计算

复合液压缸的活塞杆受轴向压力大和长径比大等因素的影响,活塞杆易因失稳而失效,因此在设计计算液压缸的尺寸时依据压杆稳定失效准则进行。

1) 液压缸的计算长度L与活塞杆的最大计算长度LK的确定。

复合液压缸的安装方式为一端固定一端自由。根据液压缸的安装形式,查阅机械设计手册确定末端载荷条件数n(欧拉载荷条件系数),n选为0.25,液压缸的计算长度L与活塞杆的最大计算长度LK的关系为

根据液压缸的行程和液压缸的外形尺寸,L取3.2 m,则Lk=6.4 m[3]。

2) 活塞杆直径的计算。

根据工程情况,参考机械设计手册初选活塞杆临界失稳安全系数为n=3.5,则活塞杆的弯曲失稳临界压力Fk为

悬点载荷为120 k N,选F为最大悬点载荷的2倍,即F=240 k N。

则:Fk=n·F=3.5×240=840 k N

由压杆稳定的欧拉公式得

将活塞杆的截面惯性矩带入式(3)整理得活塞杆的直径d为

选α=0.75,把数据带入式(4)得

则活塞杆孔的直径dI为

在保证活塞杆压杆稳定的基础上,将活塞杆直径向液压缸尺寸系列圆整,选活塞杆直径为d=160 mm,选d1=120 mm[4]。

3) 液压缸缸筒内径计算。

考虑上下行程流量相等或相近的原则来确定液压缸缸筒外径,即令外缸活塞杆侧截面积等于内缸截面积解出外缸筒内径。

内缸截面积为

外液压缸有杆腔截面积为

令An=Aw,则解出外液压缸径为D=200 mm,根据液压缸缸径系列,选缸径为D=200 mm。

根据计算数据,对复合液压缸进行结构设计,其结构如图4所示。

图4 复合液压缸的结构

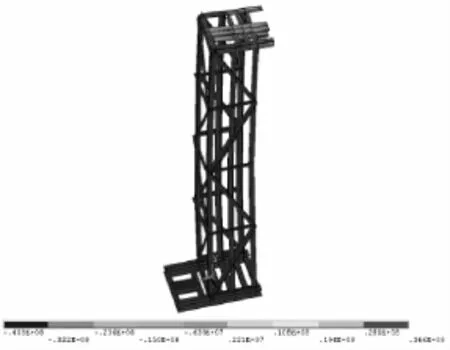

2.2 机架结构设计

机架作为抽油机的支撑部件,所有的其他零部件都安装在机架上。机架的高度直接决定了抽油机的最大冲程长度,机架高度设计为8.16 m,宽度设计为1.49 m,机架的结构如图5所示。机架由垂直支撑、水平加强筋、斜加强筋等几种型号的角钢焊接而成。机架垂直支撑采用12.5 mm×14.0 mm的热轧等边角钢,水平加强筋和斜加强筋均采用10.0 mm×6.3 mm×6.0 mm的热轧不等边角钢。机架底部支撑采用200 mm×204 mm的HW型H型钢和20a的工字钢焊接而成。

图5 机架整体结构

3 机架强度和刚度分析

机架是抽油机的关键部件,因此必须对机架进行强度和刚度分析。下面利用ANSYS软件对机架进行建模和分析。

3.1 建立有限元模型

根据机架的结构特点,选用BEAM188单元对机架进行建模。BEAM188是一种基于铁木辛柯梁结构理论,并考虑了剪切变形影响的梁单元,适用于分析从细长到中等短粗梁的结构[5]。将机架各杆件之间的焊接等效为刚性连接,将机架简化为空间桁架结构。将抽油机所受载荷等效为集中载荷。利用ANSYS的Apdl命令语言对机架进行参数化建模,建立的有限元模型如图6所示。

图6 机架有限元模型

3.2 施加位移约束和载荷

机架主要受到配重箱悬挂系统通过固定天轮总成作用的垂直载荷、抽油杆提升载荷和作用在迎风面的风载。根据机架与底座的连接方式以及机架的受力特点在有限元模型中施加以下载荷:在机架底部节点施加全位移约束,在固定天轮轴承座处施加集中力载荷,并施加系统自重载荷,结果如图7所示。

图7 施加约束和载荷后机架的有限元模型

3.3 有限元分析结果

利用图7模型进行求解,可得机架的有限元分析结果如图8~15所示。

图8 机架总位移云图

图9 机架x向位移云图

图10 机架y向位移云图

图11 机架z向位移云图

图12 机架x向应力云图

图13 机架xy向剪应力云图

图14 机架xz向剪应力云图

图15 机架等效应力云图

由图8可以看出:机架结构向前倾斜,机架的最大位移1.135 mm。由图9~11可以看出:机架的x向最大位移0.037 mm,y向最大位移0.017 mmz向最大位移0.003 mm。

由图12~15可以得出:机架的最大x向应力为12.4 MPa;机架的xy向的最大剪切应力为36.6 MPa;机架的xz向最大剪切应力为40.8 MPa;机架的最大等效应力为70 MPa,最大应力发生在机架顶部横角钢与前侧竖直角钢的焊接点处;机架其他位置处的等效应力较均匀且较小,在0~7.8 MPa。型钢的最低屈服强度极限235 MPa,结构的安全系数为3.0,许用应力为78.3 MPa,因此机架结构是安全的。

4 结语

本文完成了复合式滑轮增程液压抽油机的方案设计和结构设计,并对其复合液压缸和机架进行了详细结构设计。利用ANSYS软件对关键零部件之一的机架进行强度、刚度分析,分析结果表明设计的复合式滑轮增程液压抽油机的机架强度和刚度满足要求。

[1] 方仁杰,朱维兵.抽油机历史现状与发展趋势分析[J].钻采工艺,2011(3):60-63.

[2] 薄涛.中国液压抽油机的发展概况与技术水平[J].钻采工艺,2002,25(2):60-62.

[3] 成大先.机械设计手册:液压传动[K].北京:化学工业出版社,2004:20-286.

[4] 刘鸿文.材料力学[M].北京:高等教育出版社,2004:303-305.

[5] 王新敏,李义强,许宏伟.ANSYS结构分析单元与应用[M].北京:人民交通出版社,2011:89-97.

design of Complex Pulley Increasing Stroke Hydraulic Pumping Unit

LIU Feng,LIN Chaoqun,LI Zhanyong,WANG Taixing

(College of Mechanical and Electrical Engineering,China University of Petroleum,Qingdao 266580,China)

With the continuous exploitation of oil field,beam pumping unit is exposed to high pow-er consumption,length of stroke adjustment difficulties and cannot be used for heavy oil recovery.Considering such weaknesses,the complex pulley increasing stroke hydraulic pumping unit is de-signed,which has a long stroke and a low stroke number that can be adjustable steplessly.Espe-cially,a detailed structural design was carried out for composite cylinders and rack.Using ANSYS software,strength and stiffness analysis for racks were made and the results meet the require-ments.

hydraulic pumping unit;pulley increasing stroke;ANSYS

TE933.1

A

10.3969/j.issn.1001-3482.2015.07.010

1001-3482(2015)07-0039-05

①2015-01-17

刘 峰(1964-),男,山东东营人,教授,主要从事机械设计及制造和液压传动的教学和科研工作,E-mail:LiuF@upc.edu.cn。