基于响应面法的径向水平井转向器轨道结构优化设计

2015-08-04李根生黄中伟宋先知马天麒郑东波

王 斌,李根生,黄中伟,宋先知,马天麒,郑东波

基于响应面法的径向水平井转向器轨道结构优化设计

王 斌,李根生,黄中伟,宋先知,马天麒,郑东波

(中国石油大学(北京)油气资源与探测国家重点实验室,北京102249)①

为降低高压软管通过转向器时的滑动摩擦阻力,结合第2代套管开窗型径向水平井技术的实际工况,应用响应面法和有限元计算方法,建立了转向器滑动摩擦阻力关于转向器结构参数的响应面模型,得到了转向器关键结构参数对转向器滑动摩擦阻力的影响规律;并对Ø139.7mm(5英寸)套管转向器进行了结构优化设计。结果表明:响应面模型相对误差约为1%;转向器滑动摩擦阻力随弯曲半径R值的增加而减小,随出口偏角β值的增加而增加,随导弯偏角α值的增加而减小;其中转弯半径R对滑动摩擦阻力影响程度最大,出口偏角β次之,导弯偏角α最小;Ø139.7mm(5英寸)套管转向器优化后的滑动摩擦阻力由27.21N降低至18.82N,降低了30.83%。

径向水平井;转向器;阻力;响应面法;有限元分析

径向水平井技术是利用高压水射流能量,通过高压钻管和转向器完成从垂直到水平的转向,从而在某一层或多个层位沿径向钻出多个分支井眼的钻井技术[1]。由于径向水平井需以超短转弯半径完成由垂直到水平的转向,因此转向技术是保障径向水平井成功实施的关键技术。径向井技术提出以来,转向器的发展分为2个阶段:第1代套管段铣型转向器和第2代套管开窗型转向器。套管段铣型转向器是通过塑性钢管穿过带滚轮轨道,以0.6m左右的转弯半径完成转向,该转向器尺寸较大,作业前需要进行套管段铣和扩孔;第2代套管开窗型转向器是通过高压软管穿过轨道,以0.3m左右的转弯半径完成转向,该转向器无需套管段铣和扩孔,在套管内即可完成转向。

国内外学者对于第1代套管段铣型转向器做了大量的研究工作。W.Dickinson等人[1]首次提出了第1代套管段铣型转向器的基本结构及作业工艺;易松林等人[2-4]研究了转向器的结构对转向阻力的影响规律,建立了转向阻力的回归公式,并设计出了优化轨道并进行了室内和现场试验;王慧艺等人[5-6]从弹塑性力学的角度建立了任意轨迹的弹塑性钻杆转向阻力理论模型,并对转向器轨道和布轮参数进行了优化;杨永印等人[7]建立了弹塑性钢管过转向器的有限元仿真模型,对于其通过时的形态、阻力和变形规律进行了分析。针对第2代套管开窗型转向器的研究较少,郭瑞昌等人[8]基于软杆模型建立了转向器内柔性杆轴向力分析模型。目前,国内外大部分研究集中于第1代转向器。第1代转向器钻杆为塑性钢管,在通过转向器时发生塑形变形,在转向器内为滚动摩擦。第2代钻杆为高压软管,在通过高压软管发生的是弹性变形,在转向器内为滑动摩擦。

近年来,有限元模拟结合响应面法(Response Surfacemethod)的设计方法已在汽车、航天结构优化中得到了广泛的应用[9]。响应面方法是试验设计与数理统计相结合的一种优化方法,在试验测量、经验公式及数值分析的基础上,对指定的设计点集合进行连续的试验,得到建立设计变量与响应变量的拟合回归模型[10]。响应面模型能够近似代替对应的有限元计算,应用响应面法能够以较小的计算量进行快速优化设计,提高了工程优化的效率。

本文通过响应面法对第2代套管开窗型转向器结构进行优化设计,以转向器轨道结构参数为设计变量,在设计空间内对有限的试验点进行ANSYS有限元计算,在此基础上建立响应面模型,并研究各个设计变量对转向器的通过阻力的影响规律,并对转向器轨道结构进行优化。

1 AnSYS有限元模型建立

1.1 几何模型建立

径向水平井第2代套管开窗型转向器与高压软管如图1所示。高压软管通过转向器的轨道完成由垂直到水平的转向。转向器为光滑的钢铁圆轨道,高压软管一般为3层复合材料管组成,内层为橡胶芯管,中间层为缠绕钢丝层,外层为保护层,具有良好的弯曲性能。转向器根据不同轨道结构参数简化为壁厚为1mm的薄壁圆轨道,高压软管结构参数以EXITFLEX的PH3062型高压软管为原型进行建模,该高压软管外径14.20mm,内径10mm。最后将模型导入到ANSYS进行划分网格,完成几何模型的建立,如图2所示。

图1 转向器与高压软管

图2 高压软管几何模型

1.2 有限元模型建立

高压软管穿过转向器的状态为刚柔接触,对于转向器导向轨道壁面和延伸轨道壁面,采用大弹性模量的刚体设置,选用材料为结构钢。其密度为7 850 kg/m3,弹性模量为2×1011Pa,泊松比0.30。高压软管具有可大变形的特性,采用柔体设置,其材料性质采用超弹性Yeoh模型,模型参数取C10为2 ×107Pa,C20为-6×106Pa,C30为2×106Pa,橡胶材料一般不可压缩,压缩系数取0。

为了模拟高压软管穿过转向器过程,设定软管外壁和转向器轨道内壁为接触对,轨道内壁面为目标面,高压软管外壁面为接触面,接触类型滑动摩擦,摩擦因数为0.30,接触算法取增强拉格朗日,为提高收敛性,法向接触刚度因子取0.10,稳态阻尼因子取0.20。在软管上端面添加远端位移载荷0.42m,转向轨道设定固定约束。

在求解设置中,由于大变形分析为非线性分析,为了收敛计算量大,打开自动时间步长,打开大变形,载荷子步长500,最小时间步长100,最大时间子步长2000,求解时间1s。为了得到高压软管穿过转向器的通过阻力,在后处理中设定远程位移的作用反力。

2 响应面模型建立

2.1 设计参数确定

径向水平井第2代套管开窗型转向器的结构如图3所示。考虑转向器实际工况及套管内软轴开窗作业的要求,轨道设计原则如下:转向器宽度不得超过套管内径;开窗软轴与轨道内壁间隙不可过大,开窗软轴外径为26mm,轨道直径定为30mm;转向器长宽比不宜过大,一般小于4。因此,本文在转向器长度、转向器宽度和转向器轨道直径D一定的情况下,以最小滑动摩擦阻力为目标,对转向器轨道结构进行优化。

图3 径向水平井转向器结构

本文以用于Ø139.7mm套管的径向水平井第2代套管开窗型转向器为例进行优化,取转向器轨道设计参数为导弯偏角α,出口偏角β和转弯半径R。根据转向器结构设计和套管开窗的工艺要求,选取响应面的优化设计空间为158°≤α≤165°,90°≤β≤105°,90mm≤R≤100mm,取L1=100mm,D=30mm,L2随着其他设计参数的变化而变化。

2.2 试验设计与结果

应用三因子五水平的的中心复合设计(CCD)的试验设计[11],以导弯偏角α,出口偏角β和转弯半径R为设计变量,以ANSYS有限元计算的高压软管通过转向器的滑动摩擦阻力F为响应量。因子水平如表1所示,试验方案及结果如表2所示。

表1 因子水平中心复合设计

表2 三因素二次旋转正交试验方案及结果

2.3 响应面模型

一般响应面取二阶多项式近似,使用最小二乘法对有限元计算数据进行回归分析,得到二阶回归模型:

对回归模型应用方差分析(An O V A)[11],结果如表3,可得该回归模型P值0.001 7,小于0.01,表明该二阶回归模型是极显著的。统计量R2和调整后R2用来检验模型的拟合度的,一般R2和调整后R2越接近模型的拟合度越高,从表中可得该模型的拟合度达97.53%。因此该回归模型可以很好的描述转向器摩擦阻力F与设计参数的关系,试验设计可靠,可用于在设计空间内预测有限元计算数据,.进行后续的响应面分析及优化研究。

表3 方差分析表

3 结果及分析

3.1 转向器结构参数影响规律分析

根据响应面模型方差分析表(表3),可进一步进行P值和F值分析设计变量对响应量的影响程度。转向器结构参数α、β和R的P值均小于0.01,可得3个结构参数对转向器滑动摩擦阻力影响极显著。而平方项和交互项的P值均远大于0.05,可得3个结构参数之间无明显的交互作用。F值越大表示该变量对相应量的影响程度越大[11],可知转弯半径R对转向器滑动摩擦阻力影响最大,其次是出口偏角β,影响最小的为导弯偏角α。

图4~6为将导弯偏角α,转弯半径R和出口偏角β3个设计参数其中一个固定为零水平,转向器滑动摩擦阻力F随着其他2个设计参数变化的趋势。由图可知,转向器摩擦阻力F随着导弯偏角α和转弯半径R的增加而减小,而随着出口偏角β的增加而增大。同时各个响应面的极值都落在响应面的端点,说明各个设计参数之间交互性不明显,这与方差分析结果相吻合。

图4 导弯偏角α与出口偏角β交互作用的响应面与等高线

图5 导弯偏角α与转弯半径R 交互作用的响应面与等高线

图6 出口偏角β与转弯半径R交互作用的响应面与等高线

图7为根据响应面模型得到的设计变量敏感性分析图,由图得转向器结构参数对转向器滑动摩擦阻力的影响程度排序为:转弯半径R>出口偏角β>导弯偏角α,该结果与前文方差F值分析结果一致。

图7 转向器结构参数敏感性

综上所述,弯曲半径R对转向器滑动摩擦阻力的影响最大,转向器滑动摩擦阻力随R值的增加而减小;出口角度β对转向阻力的影响其次,随β值的增加转向阻力增加;导弯偏角α对转向阻力的影响最小,随α值的增加转向阻力减小。因此应通过提高R值与α值,降低β值来降低转向器滑动摩擦阻力。

3.2 转向器结构优化

首先根据建立的响应面模型,通过优化算法在响应面上寻找最优值,然后再根据实际工况和设计参数对响应值的影响规律对优化结果进行修正,从而得到满足现场应用的最优轨道参数。

在响应面模型基础上,采用广泛应用于机械优化设计的遗传算法寻找转向器结构参数的最优点。遗传算法是基于自然选择和群体遗传机理的随机优化算法,是一种适用于复杂形态函数的全局寻优方法[12]。通过MATLAB遗传算法工具箱对响应面模型(式1)进行优化搜索,优化范围取158°≤α≤165°,90°≤β≤105°,90mm≤R≤100mm,种群规模80,终止代数100,交叉概率0.75,变异概率0.20,通过迭代计算得到在响应面上优化结果:导弯偏角α=165°,出口偏角β=90°,转弯半径R=100mm。

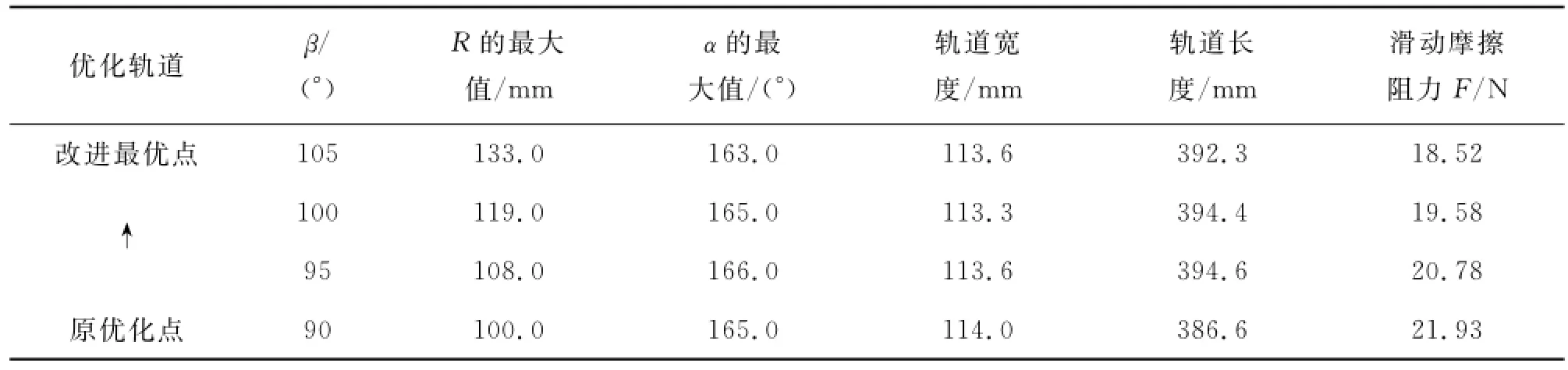

为了得到适用于工程实际的优化结果,需要对响应面优化结果进行修正。根据Ø139.7mm套管工作空间限制及径向水平井实际工况,轨道长和宽应不超过395mm和114mm,出口偏角β不超过105°。在几何建模过程中,发现改变导弯偏角α值仅影响轨道长度,提高出口偏角β值可大幅降低转向器轨道的长度和宽度。同时根据转向器结构参数的影响规律,对优化结果过进行修正:通过提高出口偏角β来为转弯半径R值和导弯偏角α创造增长空间,从而得到最优轨道。在不同β值下,首先使R值达到最大值,使其不超过轨道限宽,然后使α值达到最大值,使其不超过轨道限长,最终得相应的最优转向器轨道参数如表4。

表4 轨道设计范围内最优轨道结构优化参数

表5为转向器结构参数优化结果可知,在响应面上的优化点的转向器滑动摩擦阻力由27.21 N降低至21.93 N,比原设计值降低了19.40%。响应面模型误差低于1%,响应面模型的可靠度和精确度满足要求。根据径向井实际工况及转向器结构参数影响规律,对响应面优化结果进行改进,改进优化点的转向器滑动摩擦阻力进一步降低至18.52 N,比原设计值降低了30.83%。

表5 转向器结构参数优化结果

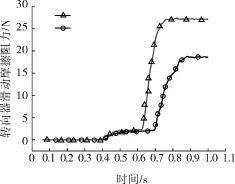

图8~9为转向器轨道结构优化前后轨道结构及转向器滑动摩擦阻力对比。可见高压软管在通过转向器时滑动摩擦阻力有2次跃增,且滑动摩擦阻力的上升在第2接触区要大于第1接触区。第1和第2接触区分别反映导弯偏角α和转弯半径R对摩擦阻力的影响,这也验证了转弯半径R对转向器滑动摩擦阻力影响要大于导弯偏角α的规律。优化后的转向器轨道充分利用转向器空间,大幅提高了转弯半径R,从而降低了转向器滑动摩擦阻力。从弹性力学角度分析,优化后的转向器降低了高压软管在通过转向器时弹性变形,降低其在接触区的接触压力,从而降低了滑动摩擦阻力。

图8 优化后转向器轨道结构

图9 优化转向器轨道滑动摩擦阻力

4 结论

1) 建立了径向水平井第2代套管开窗型转向器转向系统的参数化模型,采用显式动力学的有限元分析方法,为转向器结构优化提供了有限元计算模型。

2) 将响应面设计优化方法和有限元计算相结合,建立了转向器滑动摩擦阻力F关于转向器结构参数的二阶多项式响应面模型,经验证该模型拟合度和可靠性高,适用于转向器结构优化和转向器参数规律分析。

3) 得到了转向器结构参数对转向器滑动摩擦阻力影响规律:弯曲半径R对转向阻力的影响最大,转向阻力随R值的增加而减小;出口偏角β对转向阻力的影响其次,随β值的增加转向阻力增加;导弯偏角α对转向阻力的影响最小,随α值的增加转向阻力减小。

4) 基于响应面模型、结构参数影响规律和径向井现场实际工况,对Ø139.7mm套管转向器的结构进行优化,优化后的转向器滑动摩擦阻力由27.21 N降至18.82N,比原设计值降低了30.83%。

5) 基于响应面法进行转向器的结构优化设计,方法简单,计算结果和精度可靠度较高,可快速找到转向器结构最优参数,对转向工具结构优化设计具有一定指导意义。

[1] Dickinson W,Anderson R R,Dickinson RW.The UltrashortRadius Radial System[J].SP E Drilling Engineering,1989.4(3):247254.

[2] 易松林.钻杆通过转向器阻力与转向轨迹的关系研究[J].石油机械,2000,28:1-3.

[3] 易松林,张来斌,李雪辉,等.运用ANSYS5.4作水平井钻杆转向轨迹参数试验[J].石油机械,2000(05):1-4.

[4] 易松林,马卫国,李雪辉,等.径向水平井钻井综合配套技术试验研究[J].石油机械,2003(S1):1-4.

[5] 王慧艺,孙培先,刘衍聪.径向井转向器滑道导入段阻力模型及其多项式解[J].中国石油大学学报(自然科学版),2007(05):9194.

[6] 王慧艺,孙培先,刘衍聪.超短半径转向滑道的阻力建模及布轮设计[J].石油机械,2008(02):36-38.

[7] 杨永印,李新辉,路飞飞.小钻杆欠扩孔超短半径转向过程仿真研究[J].石油机械,2011(12):1-4.

[8] 郭瑞昌,李根生,刘明娟,等.径向水平井转向器内柔性管力学模型研究[J].石油机械,2010(03):24-27.

[9] 王永菲,王成国.响应面法的理论与应用[J].中央民族大学学报(自然科学版),2005(3):236-240.

[10] 李沛峰,张彬乾,陈迎春.基于响应面和遗传算法的翼型优化设计方法研究[J].西北工业大学学报,2012 (3):395-401.

[11] 袁志发.试验设计与分析[M].北京:中国农业出版社,2007.

[12] 陈伦军.机械优化设计遗传算法[M].北京:机械工业出版社,2005.

Structural Optimization Design for Deflector of Radial Horizontal W ells Using Response Surfacemethod

WANG Bin,LI Gensheng,HUANG Zhong wei,SONG Xianzhi,MA Tianqi,ZHENG Dongbo

(State Key Laboratory of PetroleumResources and Prospecting,China Uniuersity of Petroleum(Beijing),Beijing102249,China)

In order to reduce sliding friction resistance that the high pressure hose through the deflector of radial horizontal well,based on response surfacemethod and finite element calculation,considering the actual field condition,the response surfacemethodmode of sliding friction resistance on deflector structure parameters is established.The effect law between deflector structure parameters and sliding friction resistance is investigated.The structure optim umdesign case of deflector for 5″casing is studied.The results show that:the response surfacemodel is reliable and the error is approximate 1%for the case in this paper.The sliding friction resistance is decrease with the increase of turning radiusRand turning angleα,the sliding friction resistance increases with the increase of exiting angleβ,and the effect of deflector turning radiusR,exiting angleβ,turning angleαon sliding friction resistance ranked decreasingly.After the optimization,the sliding friction resistance is decreased from27.21 Nto 18.82 N,decreased by 30.83%.The research had some degree of guiding significance in structural optimization design for deflector of radial horizontal wells.

radial horizontal well;deflector;resistance;response surfacemethod;finite element analysis

TE921.2

A

10.3969/j.issn.10013842.2015.03.009

10013482(2015)03003807

①2014-09-16

国家自然科学基金创新群体项目(No.51221003);国家科技重大专项(2011Z-X05009-005)

王斌(1991-),男,安徽怀宁人,硕士研究生,主要从事油气井力学与流体工程的研究,Email:ligs@cup.edu.cn。