试油封隔器防砂水力锚结构设计与强度校核

2015-08-04齐加德崔会贺仝少凯川庆钻探工程有限公司长庆井下技术作业公司西安710018

齐加德,崔会贺,仝少凯(川庆钻探工程有限公司 长庆井下技术作业公司,西安710018)

试油封隔器防砂水力锚结构设计与强度校核

齐加德,崔会贺,仝少凯

(川庆钻探工程有限公司长庆井下技术作业公司,西安710018)①

针对常规试油封隔器水力锚出现的砂卡、腐蚀等问题,利用Pro/E三维软件设计了一种试油封隔器防砂水力锚,确定其技术性能参数。根据力学理论对其锚体、弹簧及锚爪进行了材料选择与强度分析,并分析了水力锚启动与复位性能。分析结果表明,试油封隔器防砂水力锚结构合理,具有强制解锚、割缝防砂、抗腐蚀及高锚定力等优点,可满足试油联作需要;防砂水力锚锚体、弹簧及锚爪具有较高的承载能力,应力在可控范围内,可避免水力锚锚爪不能复位及卡管柱事故的发生。

试油;水力式封隔器;防砂;结构

油气井试油联作过程中通常采用带水力锚的卡瓦式封隔器,该封隔器主要由扶正器、卡瓦、中心管、胶筒及水力锚组成,其中水力锚是试油封隔器实现定位功能的重要部件之一,其工作过程为:若管内压力大于环空压力,则水力锚活塞启动,将水力锚卡死在套管内壁上,实现管柱的可靠锚定,防止管柱轴向窜动。锚定后水力锚与套管紧密接触,导致水力锚周围套管应力增大,套管所受接触应力和变形呈非均匀分布,在井下动载作用下,水力锚将发生损坏,失去锚定功能。

近年来,国内外许多文献针对可取式封隔器工作性能[1-2]、水力锚与套管接触应力[3]、水力锚结构改进[4-5]、新型水力锚研制[6-7]、水力锚卡管柱[8]、试油封隔器测试技术[9-10]等方面做了相关研究,但在试油封隔器水力锚定位性能研究和防砂卡方面认识不足。考虑到试油封隔器水力锚结构设计上的缺陷,压裂时锚爪内腔易进砂和存砂,特别在大斜度井和水平井中,液体中的杂质、地层砂及压裂支撑剂逐渐沉淀,使锚爪内腔进砂、存砂较为严重,而且锚爪易出现腐蚀、结垢现象,造成工具解卡时锚爪难以复位及卡管柱事故。因此,针对上述砂卡、腐蚀问题,有必要设计一种防砂卡功能的水力锚,并对该设计组件进行力学分析,以此确保防砂水力锚的强度安全。

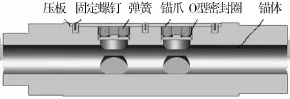

1 总体结构设计

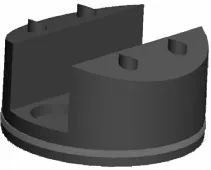

常规试油封隔器水力锚由锚体、压板、固定螺钉、复位弹簧、金属锚爪头、硬质合金爪牙等组成,没有防砂机构。如图1~3所示,新型防砂水力锚是在现有试油封隔器水力锚锚爪结构上开了一个“凹形槽”,增加了一个“O”型抗腐蚀密封圈,确保压裂时水力锚锚爪内腔不会进入压裂液中的微小分子支撑剂,同时也可保证出砂地层产出的砂子不进入锚爪内腔,避免了撤掉油管液压力时水力锚锚爪不能回收的现象,从而有效防止了卡锚事故,减少了不必要的打捞修井工作。

由图3可以看出,该防砂水力锚锚体上设有6个锚爪孔,在垂直锚体的两个均布径向平面内各布3个孔,每孔间隔120°;在锚体纵向上呈两排均匀交错分布,锚体外壁纵向有3道压板槽,每道压板槽纵向均匀分布有3个螺钉孔;锚爪活塞和硬质合金锚爪头组成了锚爪;锚爪环向上有一环形密封槽,“O”型密封圈装在锚爪活塞的密封槽内。锚爪通过压板安装在锚体的锚爪孔内,复位弹簧装在锚爪前端,位于压板与锚爪之间,固定螺钉将压板固定在锚体上。

图1 水力锚结构

图2 水力锚剖面图

图3 水力锚组装图

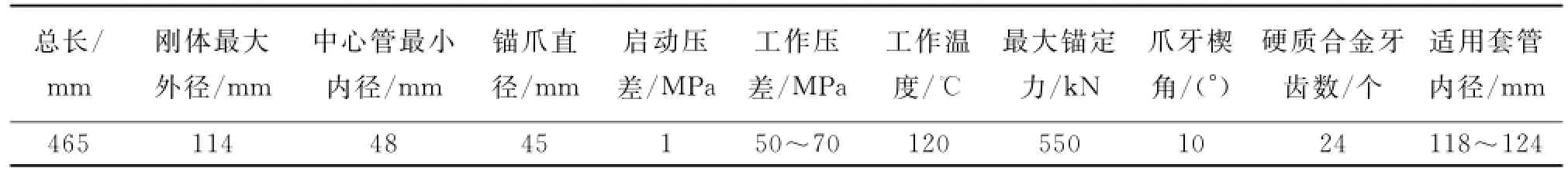

结合现场实际需要及现有水力锚结构尺寸数据,设计试油封隔器防砂水力锚技术性能参数如表1所示。该试油封隔器防砂水力锚具有强制解锚、割缝防砂、抗腐蚀及高锚定力等特点,若弹簧不足以解锚,可以强行将锚爪收回,保证上提管柱时锚爪完好;对于常规水力锚,砂子易进入锚爪内腔,导致锚爪不能复位,防砂水力锚设计“O”型密封圈及装配时锚爪涂抹润滑油,对于0.5~0.8mm粒径的砂子不会进入锚爪内腔;防砂水力锚刚体部分采用抗腐蚀材料制造,防止施工过程中水力锚各部件不会因锈蚀而遇卡;防砂水力锚设计有24颗硬质合金牙齿,保证其与套管内壁有足够大的锚定力。

表1 试油封隔器水力锚主要技术性能参数

2 锚体强度分析

2.1 材料选择

水力锚锚体材料选择35Cr Mo,这种材料的特点是:高温下具有高的持久强度和蠕变强度,低温冲击韧度较好,工作温度可达500℃,低温可至-110℃,并具有高的静强度、冲击韧度及较高的疲劳强度,淬透性良好,无过热倾向,淬火变形小。

2.2 材料许用应力确定

水力锚材料选择后,根据文献[11]得35CrMo钢材抗拉强度为847MPa,考虑到高强度钢的屈服强度接近于抗拉强度,则取抗拉强度作为极限应力,一般情况下钢材安全系数取2,则35CrMo钢材许用应力为423.5MPa。

2.3 锚体承压能力分析

如图4所示,已知锚体外半径R1=57mm,内半径R2=24mm,锚体承受内压p1=70MPa,弹性模量206×103MPa,泊松比0.3,则由弹性力学厚壁筒理论[12]得锚体内壁最大径向应力和环向应力分别为-70MPa和100.2MPa,按照第四强度理论[13]确定锚体相当应力为148MPa,与35CrMo钢材许用应力423.5MPa相比,安全系数2.86;根据屈雷斯卡屈服条件[12]确定锚体所能承受的最大内压为174.2MPa,与初始内压70MPa相比,安全系数2.48,锚体强度富余。

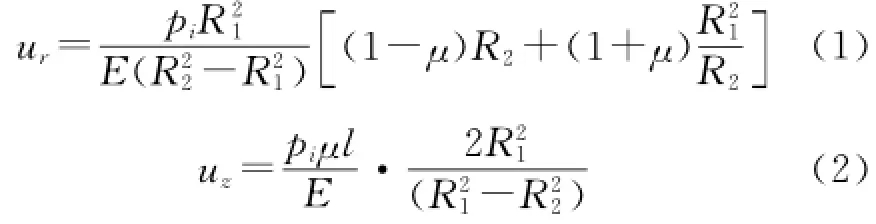

由文献[11]得锚体径向和轴向位移为:

式中:pi为锚体承受的内压,MPa;R1为锚体外半径,mm;R2为锚体内半径,mm;E为锚体材料弹性模量,MPa;μ为泊松比,取μ=0.3;l为锚体长度,mm。

将上述参数代入式(1)和式(2),计算锚体径向位移和轴向位移为1.02×10-4m和1.15×10-4m。可见,锚体径向和轴向变形较小,可以承受高压,设计满足工况要求。

图4 水力锚锚体

3 弹簧强度分析

弹簧是水力锚锚爪泄压回收的重要部件,其性能优劣决定了水力锚解封能力的大小[14]。考虑到水力锚弹簧受压较大及尺寸受安装条件限制,拟采用组合弹簧。锚爪采用双弹簧反推设计,锚定可靠,且增加了水力锚锚爪回收的弹性,更与普通单根弹簧相比,不仅可以减少弹簧质量,而且由于钢丝直径小,便于制造加工,如图5所示。

图5 双弹簧三维图

设计组合弹簧时主要考虑了如下问题:

1) 满足或接近组合弹簧的等强度关系。

2) 满足或接近组合弹簧的等变形关系。

3) 为保证组合弹簧的同心关系,防止内外弹簧产生歪斜现象,两个弹簧的旋向应相反,一个右旋,另一个左旋。

4) 组合弹簧的径向间隙要满足实际需要。

5) 弹簧端部的支承设计必须考虑防止内、外弹簧在工作过程中的偏移,组合弹簧设计计算时,通常先对内外弹簧按等强度原则以25∶10分配载荷,然后按普通单根圆柱螺旋压缩弹簧的计算步骤进行。

6) 弹簧材料选择60Si2Mn,60Si2Mn弹簧钢具有较高的弹性和强度,其许用切应力256MPa,许用弯应力80Pa,剪切弹性模量8000Pa,弹性模量21000Pa。

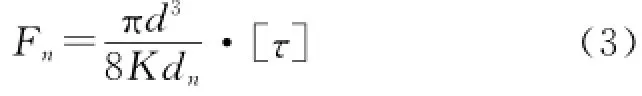

由文献[11]得弹簧最大工作载荷为:

式中:d为弹簧丝直径,mm;dn为弹簧中径,mm;K为曲度系数,取K=1.23;[τ]为弹簧许用切应力,MPa。

设计外弹簧丝直径2mm,外弹簧中径20mm,则由式(3)计算外弹簧最大工作载荷为32.7kN,考虑到水力锚锚爪直径45mm,故需要液压力21MPa。根据弹簧最大工作载荷查阅文献[11]确定弹簧设计相应参数如表2所示,经强度校核表明该弹簧设计结构稳定。

表2 弹簧设计相应参数

4 水力锚锚爪强度分析

如图6所示,水力锚锚爪材料选择20CrMo,因为20CrMo淬透性较高,无回火脆性,焊接性良好,形成冷裂的倾向较小,可切削性及冷应变塑性良好。

图6 锚爪三维图

考虑到水力锚爪的高宽比相对较小,管柱轴向窜动时,认为水力锚受剪切作用。利用材料力学知识,锚爪所受剪切应力为:

式中:Qmz为管柱施加于水力锚爪的上顶力,k N;αm为水力锚爪牙倾斜角(楔角),(°);n为水力锚爪个数;rm为水力锚爪牙柱半径,m。

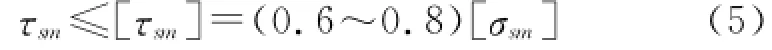

由于水力锚爪为塑性材料,所以应满足如下剪切强度条件:

式中:[τsm]、[σsm]为水力锚爪材料的剪切和拉伸许用应力,MPa。

设计水力锚爪承受最大上顶力550kN,爪牙柱直径10.5mm,则由式(4)计算锚爪剪切应力为511MPa,由于20CrMo材料抗拉强度为885 MPa,按照式(5)得出最小许用剪切应力为531MPa,可见水力锚不会发生剪切破坏。

5 水力锚锚爪启动与复位分析

根据水力锚的工作原理,当锚爪启动时,锚爪要克服弹簧的压力才能够启动,由上述对弹簧的分析计算可知,此时锚爪的启动压力就是弹簧的最小工作压力,即pq=21MPa;当锚爪复位时,是靠双弹簧的弹力作用收回的,所以锚爪的回收力即为弹簧的最大工作压力,即ps=64.5MPa,满足现场试压要求。

6 结论

1) 新设计的防砂水力锚结构合理,具有强制解锚、割缝防砂、抗腐蚀及高锚定力等特点,可满足试油联作需要,避免锚爪不能复位及卡管柱事故。

2) 在一定内压作用下防砂水力锚锚体、弹簧及锚爪具有较高的承载能力,应力在可控范围内,强度满足要求。

[1] Hailey T T,Donovan J F.Tubing-Conveyed Perfora-ting With Hydraulic Set Packers and a New High-Pressure Retrievable Hydraulic Packer[R].Baker Per-forating Syetem,SPE13372,2001:165-172.

[2] Robert L Hills,Marion D kilgore,Will Tumer.Devel-opment of a High Pressure,High temperature Retriev-able Production Packer[R].Halliburton Energy Serv-ices,SPE36128,1996:513-523.

[3] 刘汝福,王隆慧,韩进,等.水力锚对套管损伤数值模拟分析及结构优化[J].石油矿场机械,2004,33(5):65-67.

[4] 张尚君,柴国兴,王登庆.新型压裂用防砂水力锚试验研究[J].石油矿场机械,2010,39(12):54-56.

[5] 陈振杰,陈伟.水力锚的防砂卡改造[J].石油机械,2002,30(9):64-65.

[6] 祝庆远.防卡水力锚的研制[J].石油矿场机械,2004,33(3):97-98.

[7] 李英,黎文才,崔绍江,等.Y241高压挤注封隔器的研制与应用[J].石油机械,2004,32(9):173-174.

[8] 邵想全,莫尚贤,陈忠,等.RTTS封隔器解卡方法探讨[J].油气井测试,2008,17(5):51-53.

[9] 张昌朝,逯玉亮,徐俊萍,等.超深井射孔测试联作技术在准噶尔盆地的应用[J].油气井测试,2011,20(6):44-45.

[10] 于宗奎.异常高压低渗透地层测试技术的改进[J].油气井测试,2003,12(3):31-32.

[11] 成大先.机械设计手册(第4卷)[K].北京:化学工业出版社,2002.

[12] 徐芝纶.弹性力学(上册)[M].北京:高等教育出版社,2006.

[13] 刘鸿文.材料力学(II)[M].北京:高等教育出版社,2004.

[14] 曹银萍,仝少凯,窦益华.试油封隔器水力锚剪切强度及咬入套管深度分析[J].科学技术与工程,2014,24

(35):59-63.

Strength Check and Structure Design of Testing Packer Hydraulic Anchor for Avoiding Sand

QI Jiade,CUI Huihe,TONG Shaokai

(Changqing Downhole Technology Company,Chuanqing Drilling Engineering Co.,Ltd.,Xi’an 710018,China)

Conventional testing packer hydraulic anchor caused easily some issues,such as sand card,corrosion,etc.Therefore,a kind of testing packer hydraulic anchor for avoiding sand was de-signed by Pro/E Software,its technical performance parameters were determined,then,material selection and strength analysis of anchor body,spring and anchor were completed throughme-chanical design knowledge andmechanical theory,and performance of hydraulic anchor was ana-lyzed for start-up and reset.Analysis results show that testing packer hydraulic anchor for avoi-ding sand was reasonable,its advantages were forced de-archive,avoiding sand,corrosion resist-ance and high anchorage force,it couldmeet needs of actual field.Anchor body,spring and anchor of hydraulic anchor had high bear capacity,stress intensity was under control.It could avoid hy-draulic anchor not resetting and damage accidents of tubing strings.

oil production test;hydraulic packer;sand control;structure

TE91

B

10.3969/j.issn.1001-3842.2015.08.017

1001-3482(2015)08-0071-05

①2015-01-29

齐加德(1980-),男,甘肃武威人,2003年毕业于东北大学资源勘查专业,现主要从事油田开发方面的研究,Email:ade-3721@163.com。