地下牵引机器人行进效率分析

2015-08-04陈文征王宏伟马汝涛赵力云陶京峰

陈文征,王宏伟,马汝涛,李 强,赵力云,陶京峰

地下牵引机器人行进效率分析

陈文征1,王宏伟2,马汝涛2,李强1,赵力云1,陶京峰1

(1.中国石油技术开发公司,北京100028;2.中国石油集团钻井工程技术研究院,北京102206)①

地下牵引机器人在行进过程中需不断与地层接触,若接触点的地层有较大的切向变形,将影响机器人的行进效率,进而影响整体作业进度。为探索该问题,将机器人视为多体节结构,假设其行进过程中始终受阻力作用。通过分析接触面的切向变形发现:地层越容易发生切向变形、牵引力越大时,机器人行进效率越低,甚至可能停止行进;体节的数量越多时,机器人行进效率越高;体节越多的机器人所能提供的牵引力也越大。该结果对牵引机器人的结构设计和运动分析具有指导作用。

牵引机器人;多体节;接触变形;行进效率

地下牵引机器人是一种用于地下环境中执行拖放线缆或管柱、探测信息等作业的特种机器人,其应用涵盖石油钻井、抢险救援、管道铺设等领域[1-4]。部分牵引机器人在管道中工作,应用于运送测井仪器的水平井牵引器、管道检测机器人等[5];另有很大一部分牵引机器人需直接面对原始地层,需一边钻掘,一边拖曳管线前行,例如“穿地龙”工具、拱泥器、Digbot等[6-10]。由于地下岩土空间的组成复杂、非均质性突出,研制能够在岩土层中高效行进的牵引机器人是一项富于挑战的庞大工程。目前,国内外众多科研机构和公司正在这一技术领域激烈角逐,提出了大量创新的概念和思路。日本中央大学Hayato Omori等人提出了用于月壤钻探的小型钻掘机器人设想,并完成了室内试验[2];美国Honeybee Robotics的Kris等人提出了外星深钻的机器人概念,并进行了原理测试[11];国内哈尔滨工业大学、西北工业大学、哈尔滨理工大学、同济大学等均在蠕动仿生机器人领域进行了探索[4,12]。

值得注意的是,目前国内外所报导的文献绝大部分集中于机器人的机械结构设计、牵引机器人受力分析、控制策略研究等方面,但罕有报道关注地层特性对于机器人钻进效率的影响。另一方面,牵引机器人通常为多节式结构,常见的为2节式和3节式,但并未有文章说明这种结构设计的依据。

本文将考虑牵引机器人与地层的相互作用,进而分析影响机器人行进效率的因素,并初步分析分节式结构的合理性,可为这类地下牵引机器人的运动分析和结构设计提供参考。

1 结构简化及动作流程

牵引机器人一般由多个环节组成,最前端为钻头(或不具备破岩能力的导引头),其后跟随转向机构、进给机构、支撑机构、探测元器件等。钻头用于破碎地层形成孔道;转向机构用于控制钻头行进方向;进给机构用于为钻头提供轴向推力;支撑机构用于支撑孔壁并依靠产生的摩擦力抵消钻头的轴向推力。比较典型的结构如哈尔滨工程大学提出的拱泥器、美国NASA等提出的地外行星钻探器、日本中央大学提出的月壤钻探器等,如表1所示。

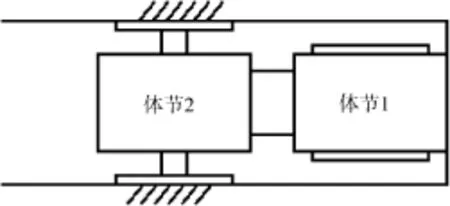

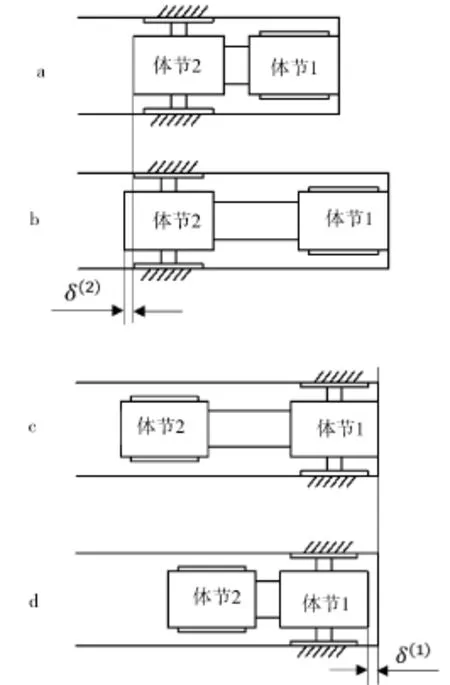

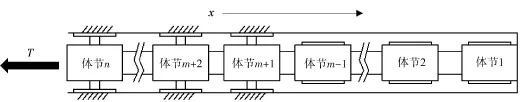

常见的牵引机器人主体结构类似,移动方式基本都采用仿尺蠖的蠕动前进方法。为简化模型,本文约定:牵引机器人结构中每一个能够相对其他环节发生轴向位移的环节称为1个“体节”,那么,牵引机器人可简化为连接在一起的数个体节(如图1所示)。每个体节被视为完全相同的结构,自右至左依次标识为体节1和体节2。

2 两体节牵引机器人行进效率

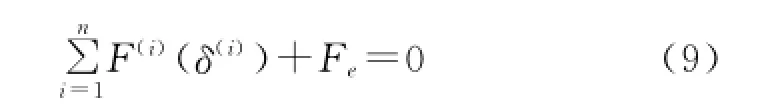

采用往复伸缩前行的机器人行进效率通常定义为[13-14]

式中:Le为实际行进距离,mm;Ls为设计行程,mm。

但式(1)只适用于两体节机器人,即仅包含体节1和2,二者之间通过伸缩机构连接。

表1 不同机构牵引机器人基本结构对比

图1 简化为体节结构的牵引机器人

3 孔壁摩擦力与切向力

当牵引机器人在较软的地层中工作时,其支撑机构接触孔壁后,接触部位的孔壁将发生变形,并产生摩擦力。分析该情况下牵引机器人的运动过程,将每一体节的运动简化为闭合、移动、张开3种状态。闭合状态时,支撑机构缩回;移动状态时,体节沿孔壁向前滑动;张开状态时,支撑机构张开,对孔壁施加法向力。

基于库伦模型,当孔壁受到法向力Fn时,将通过接触点向机器人施加摩擦力Ff,即

式中:μ为接触位置静摩擦因数,无量纲。

Ff的方向随体节的运动趋势而变化,可能向后或向前。

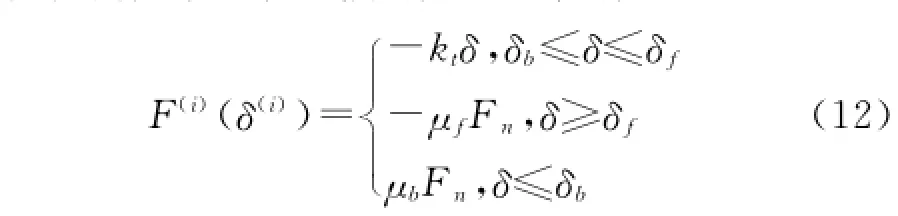

为了解孔壁变形对支撑机构受力的影响,进而分析其行进效率,本文将从接触模型角度入手,考虑引入切向接触柔度分析机器人的受力,则有

式中:Ft为切向力,此处与Ff相等;δ为孔壁的变形量,mm。

假设孔壁变形呈线性规律变化,则式(3)改写为

式中:kt为接触位置处孔壁的刚度。

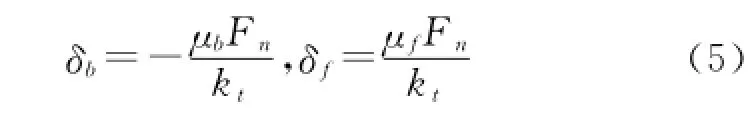

若以δb表示向后的变形量,δf表示向前的变形量,则有

式中:μb和μf分别为向后和向前的摩擦因数。

4 双体节机器人行进效率分析

图2给出了双体节机器人的1个行进周期。起始点体节2为张开状态,体节1为闭合状态,且体节1正要开始移动。给定阻力Fe,分析2个体节的运动.

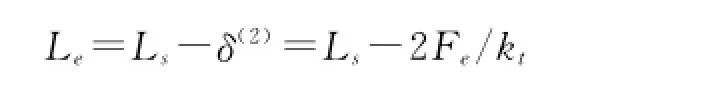

参考图2a~2b,体节1刚要移动时,体节2在外力作用下发生向后的微小位移,也即体节2与孔壁接触部位发生了切向变形,记为-δ(2)=-Fe/kt;然后体节2可提供足够大的摩擦力支持体节1向前移动直至达到最大行程。

参考图2c~2d,体节1到达行程终点后,张开支撑机构,体节2闭合。体节2刚要移动时,体节1亦在外力Fe作用下发生向后的微小位移,记为-δ(1)=-Fe/kt,然后体节2在进给机构作用下向前移动1个行程Ls。

这一过程中机器人实际行进的距离为

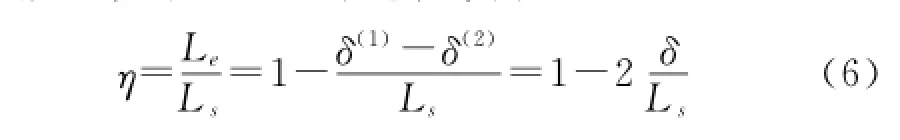

据此求解机器人行进效率为

由式(6)可以发现:即使双体节机器人的每个体节形状不同,导致体节的微小移动有所差别,但最终的表达形式并不受影响。

图2 双体节机器人行进周期

5 多体节机器人行进效率分析

5.1每个体节逐次运动

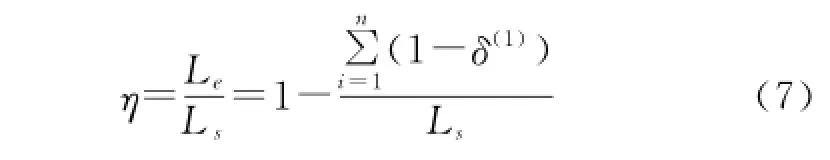

针对具有n个体节的牵引机器人,若各个体节按次序移动,则可以判定,机器人最终的行进效率为

若各个体节产生的微小位移完全相同,假设其值为d,则

5.2多个体节移动而其他体节固定

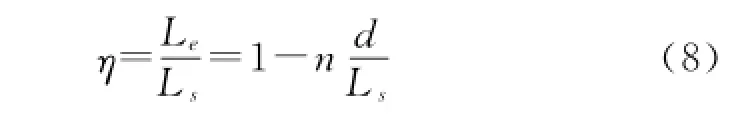

下面考虑受均匀外力Fe时,具有n个体节的机器人中的m 个体节发生移动(m<n)、m+1之后的体节不发生运动的情况,如图3所示。

图3 具有n个体节的牵引机器人受力简图

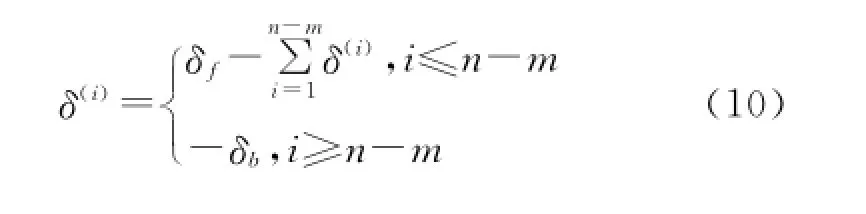

给定初始条件:每个体节已具有初始的微小位移δ(i),分析机器人受力。

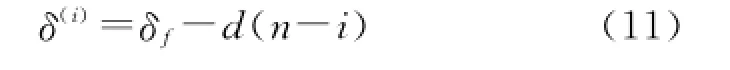

根据初始假设,m个体节发生移动,体节m+1及之后的体节保持固定,则有

由于所受外力均匀,类比双体节机器人移动时各体节最终位移的微小变化,认为体节m+1及之后的体节变形呈等差序列变化,差值设为d,则对n-m个未移动的体节,其接触的孔壁变形量为

若切向力与孔壁变形呈线性关系,根据δ(i)取值不同,切向力表达方式亦有所区别,有

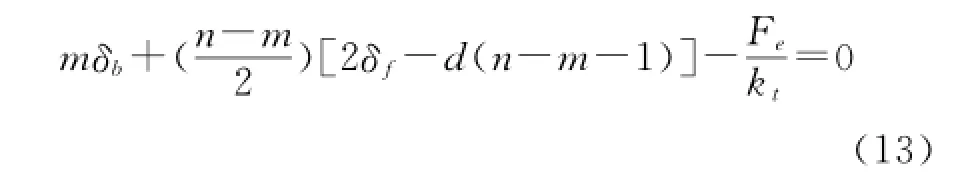

联立式(9)~(12),可得

从中解得

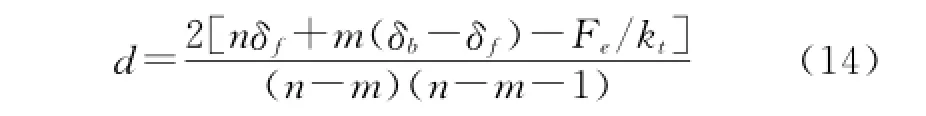

则机器人的行进效率为

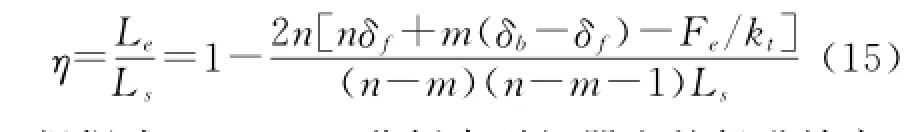

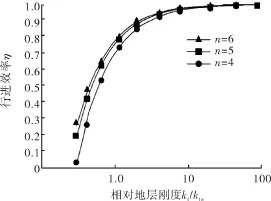

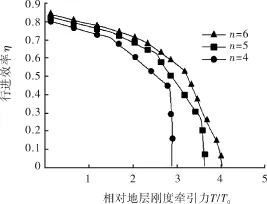

根据式(9)~(15)分析牵引机器人的行进效率,如图4~5所示。

图4 牵引机器人行进效率与地层柔度关系

由图4可知:对牵引机器人而言,地层柔度越大,即地层越容易切向变形,则其行进效率越低;特殊情况下,可能因地层原因造成其行进效率低至理论值的20%甚至更低。图4中曲线也同时说明了体节数量对行进效率的影响,体节数量适当增加,行进效率将随之提升。

图5用于说明牵引力对于行进效率的影响,显然牵引力越大时,行进效率越低。当牵引力达到某一数值时,牵引机器人将无法移动。

同时,图5也显示了体节数量对行进效率的影响:体节越多,行进效率也越高,这种趋势在牵引力较大时体现得更为明显;另外,行进效率相同时,体节越多的牵引机器人所能提供的牵引力也越大。

图5 牵引力与体节数量关系

6 结论

1)地下牵引机器人是一种重要的特种作业机器人,应用于石油钻井、抢险救援、管道铺设等多种行业。能够在地层中高效穿行的机器人是具有挑战性的研究领域,已引起国内外众多科研机构的重视,但目前尚无成熟的产品。

2)牵引机器人行进效率是指机器人每个动作周期中前进的距离与其设计行程的比值。在容易发生切向变形的的地层中,牵引力越大,机器人行进效率越低。

3)常见牵引机器人的基本结构可简化为多个体节,其他因素相同的情况下,机器人体节的数量越多,行进效率越高。

4)行进效率相同的情况下,机器人体节越多,所能提供的牵引力也越大。

[1]Kubota T,Nagaoka K,Tanaka S.Earth-worm typed Drilling Robot for Subsurface Planetary Exploration [C]//Sanya:International Conference on Robotics and Biomimetics.2007.

[2]Omori H,Murakami T,Nakamura T,et al.Development of a novel bio-inspired planetary subsurfaced explorer:initial experimental study by prototype excavator with propulsion and excavation units[C].IEEE/ASME Transactions on Mechatronics,2013.

[3]袁胜发.气动潜地机器人的研究设计[J].液压与气动,2002(1):20-21.

[4]杨鹏春,简小刚,王叶锋,等.地下钻进机器人研究与发展趋势[J].机械设计,2012,29(11):1-4.

[5]白相林.水平井牵引机器人关键技术研究[D].哈尔滨:哈尔滨工业大学,2009.

[6]张忠林.“穿地龙”机器人转向机构与位姿检测研究[D].哈尔滨:哈尔滨工程大学,2006.

[7]张英.水下仿生拱泥机器人及其关键技术研究[D].武汉:武汉理工大学,2005.

[8]闫成罡.基于MATLAB的拱泥机器人控制仿真研究[D].哈尔滨:哈尔滨理工大学,2007.

[9]李燕.仿蚯蚓在土质环境下拱洞机器人的研究[D].西安:西北工业大学,2004.

[10]简小刚,王叶锋,杨鹏春.基于蚯蚓蠕动机理的仿生机器人研究进展[J].中国工程机械学报,2012,10(3):359-364.

[11]Zacny K.Wireline Deep Drill for Exploration of Mars,Europa,and Enceladus[C].IEEE Transactions on Mechatronics,2013.

[12]谢方明.基于蠕动原理仿生攻泥机器人虚拟样机制作研究[D].哈尔滨:哈尔滨理工大学,2006.

[13]Zarrouk D,Fearing R S.Cost of Locomotion of a Dynamic Hexapedal Robot[C].IEEE International Conference on Robotics and Automation.Karlsruhe,Germany,2013.

[14]Kim B,Lee MG,Lee Y P,et al.An earthworm-like micro robot using shape memory alloy actuator[J]. Sens.Actuators A,Physical,2006,125(2):429-437.

Locomotion Efficiency Analysis of Subsurface Tract Robots

CHENWenzheng1,WANGHongwei2,MA Rutao3,LI Qiang1,ZHAO Liyun1,TAO Jingfeng1

(1.China Petroleum Technology and Development Corporation,Beijing 100028,China;2.CNPC Drilling Research Institute,Beijing 102206,China)

Subsurface tract robots are fit for purpose devices used for laying cables and pipe strings.The robot inevitably contacts the wall of the borehole while moving through into the formation.If the formation allows tangential deformation,it will affect the locomotion efficiency of the robot,therefore exert an influence on the total operational procedure.In order to figure out how the efficiency is affected by the deformation,the tract robot was assumed to has a simplified multi-section structure,subjecting to constant resistances during moving forward.Analysis on the model reveals that the locomotion efficiency is lower or even close to zero under a more tangential flexible formation or higher tract tension.Meanwhile,the more sections the robot has the higher efficiency it is.In addition,a robot with more sections could endure more tract tension was also illustrated.The results are anticipated to be useful for analysis and designing of subsurface tract robots.

subsurface tract robot;multi-section;contact model;locomotion efficiency

TE928

A

10.3969/j.issn.1001-3482.2015.10.005

1001-3482(2015)10-0020-05

①2015-04-22

陈文征(1982-),男,山东临沂人,工程师,硕士,主要从事石油装备新技术研发与技术支持工作,E-mail:chenwz @cptdc.com。

①2015-05-21

王显林(1987-),男,四川江油人,工程师,主要从事钻杆的研发制造工作。