开关井工况下完井管柱振动安全性分析

2015-08-04窦益华王蕾琦刘金川

窦益华,王蕾琦,刘金川

开关井工况下完井管柱振动安全性分析

窦益华,王蕾琦,刘金川

(西安石油大学,西安710065)①

油田现场进行开关井作业时,管柱内压瞬时变化会引起管柱大幅受迫振动。考虑实际工况,改进了输流管道的水锤分析模型,使其适用于分析完井管柱在水锤作用下的振动特性。根据现场试验数据对比了开井工况下和排液工况下的振动加速度与振动频率。运用有限元软件Abaqus建立了三维有限元管柱模型,求得了管柱振型图、固有频率,然后对模型施加加速度得到其在危险时刻的应力分布情况。最后以管柱所受应力为指标,评价了在开关井工况下完井管柱的安全性。分析结果表明:开关井工况下完井管柱振动相对更为剧烈,且极易发生破坏性的共振,甚至会造成管柱的塑形变形。因此在开关井工况下,由于管柱的强烈受迫振动所产生的安全性隐患必须引起充分重视。

完井管柱;水锤效应;固有频率;应力;安全性分析

在油井现场进行开关井作业时,会引起管柱大幅受迫振动,这是因为管柱内压瞬时变化引起的受迫振动,对管柱本身产生较大的冲击,这种现象称为水锤效应。水锤又称压力涌浪、水力暂态过程,是有压不稳定流的一种极端形式[1]。其带来的不稳定超常压力应力会引起完井管柱剧烈振动,造成完井管柱的局部变形、磨损,甚至在应力集中处发生断裂[2-4]。

目前,对于开关井工况(水锤效应)下管柱振动安全性的研究主要为理论研究,很少基于现场井下实测数据对其进行安全性分析。理论研究大多采用的是较为准确的输液管道水锤模型[5-6]。该模型是1组双曲型偏微分方程,包括了液体运动方程、液体连续性方程、管柱运动方程和管柱物理方程。

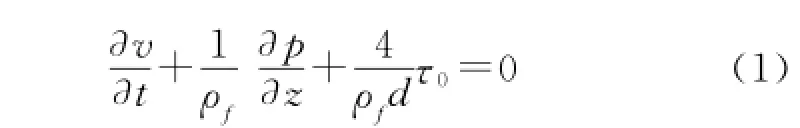

液体运动方程为

液体连续方程为

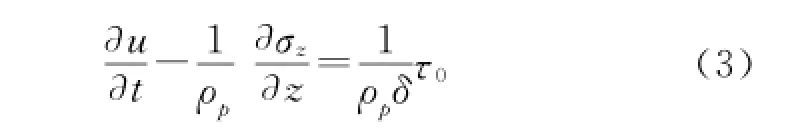

管柱运动方程为

管道物理方程为

式中:v为流速;ρf为液体密度;τ0为壁面流体粘性剪力;d 为管柱内径;u 为管柱轴向振动速度;ρp为管材质量密度;δ为管壁厚度;E 为管柱弹性模量;μ为管材泊松比;σz为管柱轴向应力;p 为压力变量;k为液体体积压缩模量,当为气体时,对于等温压缩过程k=p。

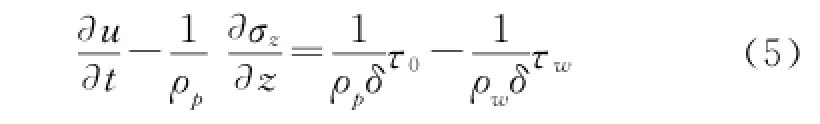

此方程组并不完全适用于分析完井管柱的振动特性。在开关井工况下,存在严重振动现象的多为输气管柱而不是输液管柱,并且完井管柱还存在环空流体对其的作用力。因此,在已有模型的基础上引入气体状态方程ρf=p/a TZ,式中:a为气体常数;T为温度;Z为天然气压缩系数。同时,引入油套环空流体在管柱外壁上产生的摩阻对完井管柱运动的影响。由此式(1)~(2)、式(4)形式不变,式(3)管柱运动方程改写为

式中:ρw为环空液密度;τw为环空流体对管柱的切应力。

应用于输流管道的水锤模型已经得到了大量学者的验证,考虑实际工况对其稍加改进后,同样可以正确地分析完井管柱在水锤作用下的振动特性,本文不再赘述此理论部分。本文的侧重点是结合现场施工过程中井下实测的宝贵数据与有限元分析方法,分析开关井工况下完井管柱的振动特性及其安全性。

1 完井管柱振动数据现场实测及数据对比分析

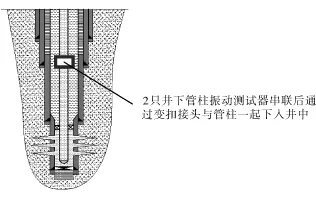

振动测试器在井下的安放位置如图1所示。选取塔里木盆地某气井,井深为5 918 m。88.9 mm (3英寸)×6.45 mm的P110油管下入250.8 mm (9英寸)×15.88 mm套管中。使用井下管柱振动测试器测取此井在开关井过程中的振动参数。该仪器适用于深井试油井下管柱振动测试,外径为143 mm,可以测量并记录管柱轴向振动、径向振动及温度等数据[7]。为了得到更精确的测试结果,将2支井下管柱振动测试器串联,下入深度为2 137 m。

图1 井下管柱振动测试器安放位置

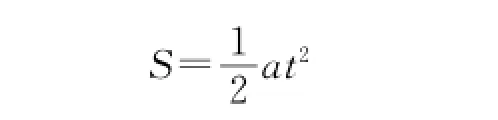

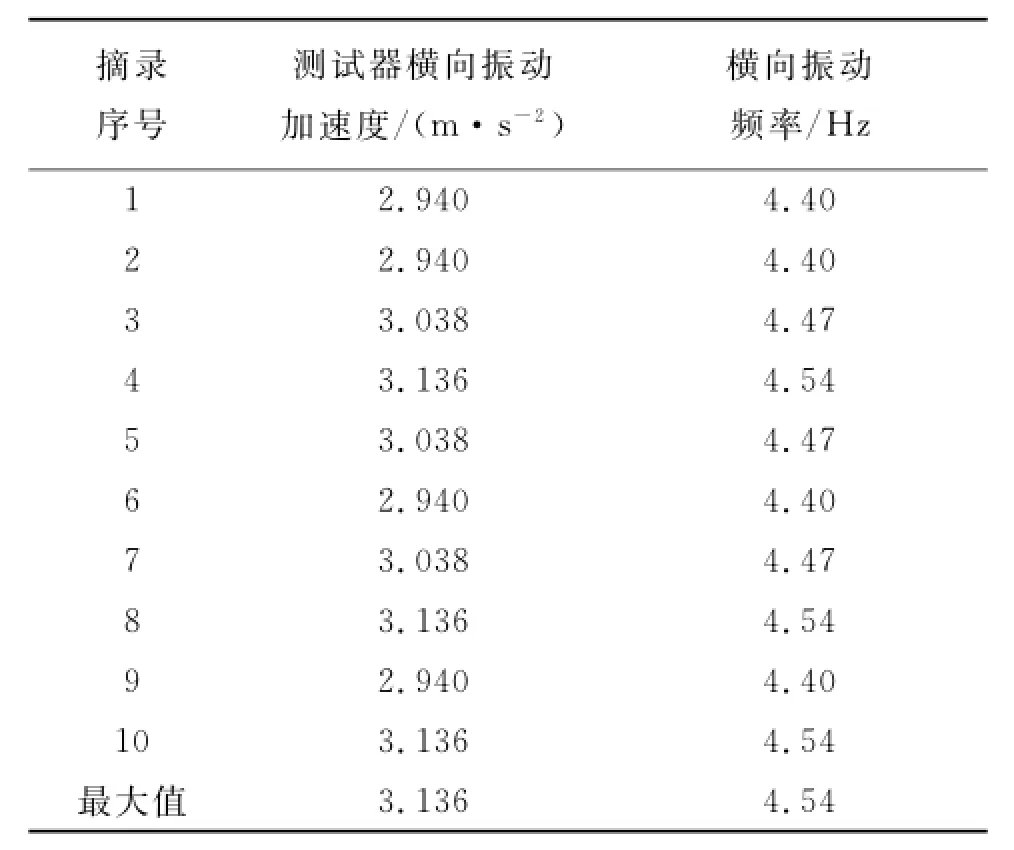

根据时间顺序,在开井工况及排液工况下的实测数据如表1~2所示。根据此口井的施工日志,再对应管柱振动测试器开始工作的时间,从仪器最终回放数据中截取在开井的时间段内仪器所记录的实际振动加速度a,根据加速度a可计算出管柱的振动频率,即管柱所受到的激励力的频率。将前1/4个振动周期内的管柱径向振动近似于初速度为零的匀加速过程。根据基本公式,这个过程中位移S和管柱径向加速度a的关系式为

式中:S为管柱(振动测试器)在套管中的径向振幅。

根据套管和与之配合的油管及振动测试器的尺寸关系,便可计算得到管柱(振动测试器)在套管中的径向振幅,且完成1次径向振幅位移,所需时间为1/4个振动周期,从而便可得到此段管柱的振动频率。因为管柱有封隔器以及井口的约束,所以沿轴向方向上振动空间很小,这里主要给出管柱的横向振动数据。

表1 开井过程中管柱振动测试器实测数据

表2 排液过程中管柱振动测试器实测数据

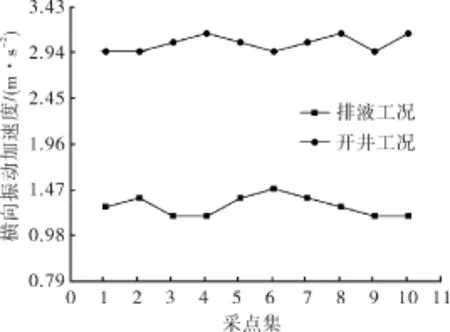

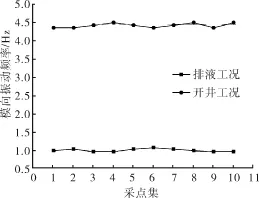

开井工况与排液工况下的加速度对比曲线和频率对比曲线如图2~3所示。

图2 开井工况与排液工况下横向加速度对比

图3 开井工况与排液工况下横向振动频率对比

根据2种不同工况下振动加速度和振动频率的对比,可以看出:开井工况下管柱的振动加速度以及振动频率都要明显高出排液工况的振动加速度和振动频率。所以,通过对现场实测数据对比分析后可得,在开关井作业时管柱的振动要较为剧烈。

2 完井管柱的固有频率分析

如图4所示,选取单根长度为9.8 m、外径88.9 mm(3英寸)、壁厚为6.45 mm的P110油管建立其三维有限元模型,对管柱的下端施加位移约束条件。经过有限元计算后可以得到各阶模态的振型图。图5为1阶模态的振型图。

图4 管柱三维有限元模型

图5 1阶模态振型

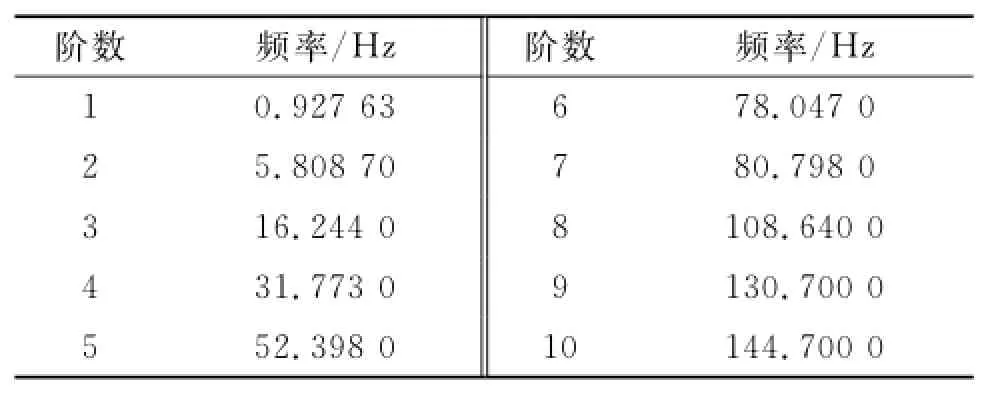

表3为通过有限元分析软件Abaqus经过以上分析步骤计算得到的前10阶此油管固有频率。通过将表3的固有频率与试验所测得的管柱实际振动频率对比,可对管柱的振动安全性进行初步分析。

表3 完井管柱前10阶固有频率

由表3可得:随着振动阶数的升高,完井管柱的振动频率也随之增大而且增幅明显。通过有限元软件计算得到第2阶固有频率5.808 7 Hz与通过振动测试器测得的管柱振动频率4.54 Hz已经相当接近,两频率越接近就越容易发生共振[8]。以上分析表明,完井管柱在开关井作业时很容易发生极具危险性的共振。

3 开井工况下完井管柱所受应力分析

图6为管柱所受应力值最大时的应力云图,称其为最危险的情况。图7为管柱应力值最大处的局部放大图。对如图4所示有限元模型的上端和下端同时施加位移约束,分析过程中不考虑油管与套管之间的接触。根据表1可知在开井工况下,管柱振动测试器所测得的横向振动最大加速度为3.138 m/s2,在整个模型的中点处直接施加一段540 mm(与管柱振动测试器的长度相同)的加速度值3.138 m/s2,经过有限元软件计算后便可得到不同时刻的管柱的应力云图和变形图。

此处施加的加速度载荷会带动全段管柱模型的振动,使模型中的其他部分也产生相应的加速度,虽然其他部分加速度会稍小于3.138 m/s2,但3.138 m/s2已经是管柱横向振动的最大加速度值,所以此种施加载荷的方式与实际情况较为相符,可以得到正确的分析结果。

由图6~7中可知:管柱在振动冲击下,所受的最大应力值为857.4 MPa,此最大应力值虽然小于实际工况中所用的P110油管的屈服极限899 MPa,但已经大于它的屈服强度758 MPa。这说明在开井的一瞬间管柱的某段虽然没有直接损坏,但是剧烈的振动已经造成了管柱某段的塑形变形,对整趟管柱的安全性构成了危害。很可能是因为这一时刻管柱已经发生了共振现象,所以导致了管柱所受应力在某时刻的瞬时增大,这同时也验证了本文已经得到的管柱在开关井时极易发生共振的结论。

图6 施加振动加速度后的应力云图

图7 局部放大图

4 结论

1)根据实测数据,开井工况下管柱的振动加速度以及振动频率都要明显高出排液工况的振动加速度和振动频率。在开关井作业时完井管柱的振动相较于其他工况下要更为剧烈。

2)管柱第2阶固有频率与通过振动测试器得到的振动频率非常接近,表明在开关井作业时完井管柱很容易发生极具危险性的共振。

3)以本文分析的某口井为例,管柱在振动冲击作用下某处所受的最大应力值已经超出了其屈服强度,造成了管柱的塑性变形,产生了一定程度的破坏,这极有可能是因为共振所带来的强烈振动冲击所致。因此在开关井工况下,由于完井管柱的强烈受迫振动所造成的安全性隐患必须引起施工方充分的重视。

[1]张立翔,黄文虎,Tijsseling A S.水锤诱发弱约束管道流固耦合振动频谱分析[J].工程力学,2000,17(1):1-11.

[2]曹银萍,唐庚,唐纯洁,等.振动采气管柱应力强度分析[J].石油机械,2012,40(3):80-82.

[3]张立翔,黄文虎,TIJSSILING A S.输流管道流固耦合振动研究进展[J].水动力学研究与进展,2000,15(3):366-379.

[4]梁政,邓雄,余孝林.高温高压深井测试管柱横向振动分析[J].油气井测试,1999,8(4):5-10.

[5]张立翔,杨珂,黄文虎.FSI效应对管道水击运动特性的影响分析[J].水电能源科学,2001,19(4):43-47.

[6]杨柯,张立翔,王冰笛.充液管道流固耦合轴向振动的对称模型[J].水动力学研究与进展,2005,20(1):8-13.

[7]刘磊.高产气井完井管柱动力学分析及安全评价与控制技术研究[D].西安:西安石油大学,2011.

[8]黄桢.油管柱振动机理研究与动力响应分析[D].成都:西南石油大学,2005.

Safety Analysis of Completion Tubing Considering The Vibration During Well Startup or Shutdown

DOU Yihua,WANG Leiqi,LIU Jinchuan

(Xi’an Shiyou University,Xi’an 710065,China)

In the oil field when the well be opened or closed sometimes,instantaneous changes of tubing’s internal pressure will cause acute tubing vibration.According to actual condition,this paper improved hammer analysis model of pipeline to make it apply to hammer analysis of completion tubing.According to the field experiment data,comparison of the difference of vibration degree between the condition of well startup and liquid discharge is made.By finite element software vibration model diagram,natural frequency,and the stress distribution at dangerous moment are achieved after vibration acceleration is forced to the model.Finally stress as evaluation index is taken to evaluate the safety of completion tubing when the well be opened or closed.The analysis results show that,during well startup or shutdown completion tubing vibration is more intense,and occur destructive resonance easily,even cause plastic deformation of tubing.

completion tubing;hammer effect;natural frequency;stress;safety analysis

TE925

A

10.3969/j.issn.1001-3482.2015.10.003

1001-3482(2015)10-0011-05

①2015-04-16

国家科技重大专项“塔里木盆地库车前陆冲断带油气勘探开发示范工程”(2011ZX05046-04-07);西安石油大学研究生创新基金(2013cx120424)

窦益华(1964-),男,江苏仪征人,教授,主要从事石油机械及石油工程教学与科研工作,E-mail:yhdou@vip.sina.com。

①2015-04-20

国家高技术研究发展计划(863计划)“水下采油树关键技术研究及成套设备研制”(2012AA09A205)

叶永彪(1980-),男,河南鲁山人,高级工程师,硕士,主要研究方向为海洋工程水下生产设施安装及维修,E-mail:yeyb@mail.cooec.com.cn。