尾管回接工具现场应用探讨

2015-08-04刘国祥

刘国祥

尾管回接工具现场应用探讨

刘国祥

(中石化石油工程技术研究院德州大陆架石油工程技术有限公司,山东德州253000)

尾管回接固井是深井、超深井常用的固井方法之一,使用的回接工具关系到现场施工的成败。通过对工具原理及特点的介绍,结合多年来现场常见问题的分析,总结出一套成功的现场使用经验。通过规范工具的现场操作,可有效提高使用成功率,避免不必要的事故发生,降低作业成本。

尾管回接;回接工具;应用

尾管回接固井是一种利用回接工具与尾管悬挂器连接,将套管回接至井口的一种固井工艺[1-2]。与尾管固井相比,该施工工艺普遍被认为是安全无风险[3]。然而,在实际施工过程中,尤其是针对回接工具操作方面,出现了许多复杂情况及事故,造成了很大的经济损失。因此,如何正确认识尾管回接工艺,如何保证固井工具的正常使用,显得尤为重要。

1 回接工具工作原理及特点介绍

1.1 专用铣鞋

该铣鞋在锥面和柱面上均设有4排均匀分布的铣刀,清洗回接筒内表面,且不会对其产生损伤,不影响密封效果[4],如图1所示。

图1 专用铣鞋

1.2 节流浮箍

节流浮箍与常规浮箍的区别在于其内套有2个小孔。当回接插头插入回接筒时,回接插头与回接筒形成密封,继续下插时,节流浮箍以下的泥浆及压力通过该小孔传到节流浮箍以上,如图2。

图2 节流浮箍

1.3 回接插头

主要由导向头、循环孔、密封组件及接箍等组成,如图3。回接插头随回接套管下入,插入井下悬挂器回接筒内,插头密封组件有效密封与回接筒间的间隙,接箍处密封垫被回接筒喇叭口挤压,起到辅助密封。

图3 HC-A型回接插头总成

2 回接作业常见问题及判断

2.1 回接位置存在水泥

部分尾管井由于工艺需求,回接筒上部设计留有一段水泥塞,候凝结束后需先用钻头清扫上层套管水泥,然后更换小钻头,扫过悬挂器、探下塞后,才能进行回接作业。扫塞过程中,由于回接筒深度校核不准以及钻头选择不当等原因,回接位置存在较厚的水泥环,造成回接插头无法进入回接筒,致使整个回接作业失败。根据水泥环位置不同,可分为上部水泥环及回接筒内水泥环2种情况。

2.1.1 回接筒上部水泥环

1) 判断依据。大钻头扫上塞过程中,未能准确扫至回接筒喇叭口位置。磨铣过程中,在一定钻压作用下,出现持续进尺现象,且磨铣距离超过1 m(回接筒有效长度)。铣鞋直肋部位有严重磨损,但在斜肋部位无正常磨损槽,如图4。

图4 上部水泥环对铣鞋磨损

2) 处理办法。停止磨铣,更换钻头,重新对水泥坏进行清扫后,再次进行回接筒磨铣。

2.1.2 回接筒内水泥环

1) 判断依据。扫悬挂器内水泥时,钻头选择不当,造成与回接筒内径不匹配。磨铣过程中,钻压作用下持续有进尺,磨铣长度1 m左右。铣鞋直肋部位有明显磨损、斜肋部位有正常磨痕,如图5。

图5 回接筒水泥环对铣鞋磨损

2) 处理办法。反复磨铣回接筒3次,确定位置不变后起钻,若铣鞋直肋直径无明显变化,可正常下套管,进行回接作业。

2.2 回接筒损坏

尾管固井结束后,先进行下一开次作业再进行回接,或者完井生产后需要进行套管回接,由于长时间钻进或进行井下作业,钻具接箍在回接筒内长时间高速转动,造成回接筒圆度损坏。另外,扫塞过程中,由于钻扫程序或参数不当,对回接筒也会造成不同程度的损坏。根据现场情况统计,对回接筒的损伤,主要存在以下几种情况。

2.2.1 回接筒的喇叭口出现椭圆形变

1) 判断依据。磨铣过程中,铣鞋进入回接筒困难。正常磨铣钻压下,铣鞋无法顺利进入回接筒,在喇叭口位置出现磨铣假象。铣鞋斜肋位置同样会出现磨铣痕迹,但铣槽形状与回接筒底部密封外壳形状不符,同时直肋部位较平滑,无摩擦痕迹,如图6。

图6 回接筒变形对铣鞋产生的磨痕

2) 处理办法。通过尾管作业、扫塞深度,反复校核磨铣位置。磨铣过程中,适当增加磨铣钻压与磨铣时间。

2.2.2 回接筒喇叭口损伤

大尺寸钻头清扫上塞过程中,钻头与回接筒接触,会对接触面造成不同程度的损伤,喇叭口损坏程度依扫塞情况而定。根据现场统计,喇叭口多出现毛边、卷口现象,部分出现喇叭口轻微撕裂现象。

1) 判断依据。磨铣过程中,铣鞋进入回接筒时有明显的悬重波动,有效磨铣距离1 m左右。铣鞋斜肋前段与毛边部分接触,有明显的磕碰及磨铣痕迹,直肋部位出现不规律性螺旋状刮痕,如图7。

图7 喇叭口损坏对铣鞋产生的磨痕

2) 处理办法。磨铣过程中,喇叭口位置反复磨铣修复,利用铣鞋直肋刮刀,将毛边卷口部位修复平整,直至可顺畅无阻下入。

2.2.3 回接筒部分缺失

极特殊情况下,由于井队操作不当,回接筒出现部分被钻除或出现磨损,给回接作业带来很大的困难。

1) 判断依据。磨铣时,铣鞋进入回接筒困难,磨铣到底时,有效磨铣距离小于1 m,磨铣距离为回接筒剩余长度。

2) 处理办法。利用铅模确定回接筒剩余部位喇叭口位置,对比磨铣回接筒底深,确定回接筒剩余长度。若缺失少于1/3,可正常进行回接作业,若缺失超过2/3,加工特殊回接插头,进行补救性回接。

2.3 套余计算及调长问题

由于固井前后浮力变化、插头下压力等造成的套管回缩量称为套余。套余计算及调节是回接工艺中管串组合的关键点。尤其是针对芯轴式回接固井,套管调整精度要求高。既要满足回接插入的要求,也要保证套管悬挂器顺利坐挂[5]。套余预留量过大,套管重力全部作用于回接筒,井口芯轴无法坐挂;套余预留量过小,芯轴坐挂后,插头不能完全与回接筒连接,造成回接失败。

3 规范化回接工具操作

3.1 前期准备工作

3.1.1 校准回接筒深度

尾管施工时,由于钻具在套管重力作用下存在伸长,套管表中回接筒深度不是回接筒喇叭口的真实反映,两者存在误差,误差量为实际钻具回缩量。后期扫塞时,若按照该深度进行操作,会造成扫塞不到位,回接筒上部存在水泥环。现场需要对回接筒实际深度进行校核,具体做法为:丢手判断下放钻具遇阻,停止下放,校核井内钻具长度,该长度即为回接筒喇叭口实际深度。

3.1.2 根据井况条件制定扫塞程序

1) 候凝结束后,井队下钻扫上塞,扫至距离回接筒5 m时,密切注意扭矩、钻压、进尺情况,发生扭矩明显变化(突然变大或波动),钻压不减,无进尺现象,且深度与回接筒校正后深度吻合,说明已扫至回接筒喇叭口。上提钻具2~3 m,开转盘再次下探,确认两次是否在同一位置。每次扫喇叭口位置,时间不能超过1 min,钻压20~30 k N。

2) 起钻,更换钻头,扫过悬挂器及尾管内水泥,探下塞。

3) 扫塞结束,进行电测作业。

3.2 磨铣回接筒作业

1) 回接筒及喇叭口损坏程度判断。根据扫塞工序、深度,扫喇叭口时的现象、参数以及磨铣时间,初步分析回接筒上部、回接筒内有无水泥环,以及回接筒损坏程度。

2) 制定磨铣方案及预判磨铣现象。根据所预判的井下回接筒不同状态,采取不同的磨铣方案。

3) 磨铣回接筒,分析相关参数及现象。正常程序及参数为:

1) 连接专用铣鞋,下钻至最后一单根,开泵。慢慢下放钻具,铣鞋遇阻时记录铣鞋深度,上提钻具1~2 m。

2) 在20~30 r/min、正常排量下缓慢下放钻具,加钻压20~50 k N磨铣回接筒内表面4 min左右;上提钻具1~2 m,钻压50~100 k N磨铣回接筒内表面2~3 min;上提钻具1~2 m,钻压100 k N磨铣回接筒内表面1 min;对比3次磨铣深度是否一致,该深度可作为套管下深的重要依据。

3) 上提钻具1.5 m,大排量循环1周,将磨铣下的铁屑和水泥循环出井。

4) 起钻,检查铣鞋的磨损情况。

正常磨铣,必须同时具备以下现象:

1) 磨铣过程中无进尺现象,且3次磨铣深度一致。

2) 铣鞋起出后,直肋有摩擦痕迹(回接筒内壁磨损),斜肋有圆形磨痕槽。

3) 铣鞋斜肋尺寸与密封壳外径吻合,且痕迹形状与密封外壳形状一致,如图8~9。

图8 盒式结构磨痕

图9 盘式结构磨痕

3.3 回接作业

1) 准确计算套管余量、设计回接管串。套管试插后,钻具与套管由于自然伸长造成的误差已校正,此时套余量主要由2部分组成:下压力造成的回缩量、固井前后浮力变化造成的回缩量。其计算按照以下公式。

固井前后浮重的变化:

式中:ΔW为浮重减小量,N;ρ1为水泥浆密度,kg/m3;ρ2为泥浆密度,kg/m3;D为回接套管外径,m;L为回接套管长度,m;g为重力加速度,g=9.8 m/s2。

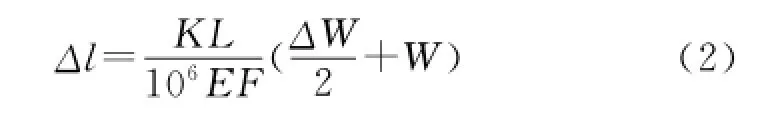

套余计算[6]:

式中:Δl为套管余量,m;K为接头影响系数,一般取K=0.85~0.95;L为回接套管长度,m;E为钢材弹性模量,2.059×105MPa;F为回接套管截面积,m2;W为插头部分下压载荷,N。

2) 试插验密封和调长。

①试插验密封。连接试插套管,缓慢下放套管至明显遇阻,测量下入长度。接井开泵憋压5.0 MPa,检查插头密封情况。泄压,根据管串、试插下入长度进行套管调长。

②套管调长。套管调节长度需满足公式(3)~(4)要求。如图10。

式中:L1为试插时套管下入长度,m;L2为最后一根套管距芯轴坐挂点的距离,m;L3为芯轴坐挂点到钻台面距离,m;L4为芯轴上部长度,m;L5为芯轴下部长度,m;L6为双弓套管长度,m;L7为调入套管长度,m;L8为理论计算预留套管长度,m;L9为吊卡长度,m;L10为套管接箍长度,m;L11为联顶结长度,m。

3) 按照固井设计正常施工。

4) 下插回接插头、坐井口。

①碰压后,带压下放管串至遇阻50 k N,插头完全插入回接筒。

②泄压、冲洗芯轴及套管头。

③继续下放管串,回接插头承受部分套管力后,井口坐芯轴悬挂器。

图10 套管试插示意

4 结论

1) 尾管作业扫上塞、回接筒磨铣、套余计算、管串试插调长,是回接施工成败的几个关键点,也是历年来回接固井事故多发点。

2) 在分析回接工具原理及特点的基础上,对现场常见问题进行系统的总结,并提出规范化工具操作及工艺流程。通过现场实践证明,有效地减少了现场复杂情况及事故发生率,提高固井质量,降低完井风险,降低作业成本,使回接固井真正实现“简单化”。

[1] 马兰荣,白晓静,朱和明,等.尾管回接装置及其在现场的应用[J].石油矿场机械,2008,37(9):88-90.

[2] 田炳周.套管的回接及TH1型套管回接装置[J].石油矿场机械,1985,14(3):57-59.

[3] 徐庆,徐峰,陈斌,等.高压气井套管回接固井预应力技术[J].天然气工业,2009,29(4):52-53.

[4] 马开华,马兰荣,陈武君.高压油气井尾管回接新技术[J].石油钻采工艺,2005,27(3):22-23.

[5] 任生军,李磊,丁洁茵,等.大邑401井修井套管回接工艺技术[J].钻采工艺,2011,34(3):100-102.

[6] 吴宗国.回接套管固井中管柱的变形计算[J].钻采工艺,1992,15(3):81-84.

Research on Field Application of Liner Tie Back Equipment

LIU Guoxiang

(Shelfoil Petroleum Equipment&Seruices Co.,Ltd.,Sinopec Research Institute of Petroleum Engineering,Dezhou 253000,China)

Liner tie-back cementing is one of the cementing methods frequently used for deep wellsand ultra-deep wells,and its use determines successful on-site operation or not.The principle of operation and characteristics of tie back equipment are introduced in this paper,some common problems over the years in field application of liner tie back equipment are analyzed and a set of standard operation procedures are summarized.The standardization of operation procedures of liner tie back equipment can effectively improve the success rate of cementing job,avoid accidents,and reduce the operation cost.

liner tie-back;tie-back equipment;application

TE925.207

A

10.3969/j.issn.1001-3482.2015.02.014

1001-3482(2015)02-0063-05