浅论焦油加工换热系统改造

2015-08-04魏章恩郝学民邱洪森沈洁解玉丽王

魏章恩+郝学民+邱洪森+沈洁+解玉丽+王黎黎

摘 要:换热器是一种在不同温度的两种或两种以上流体间实现物料间热量传递的节能设备,可使热量由温度较高的流体传递给温度较低的流体,从而使流体温度达到规定指标、满足工艺条件的需求,同时,也是提高能源利用率的主要设备之一。换热器是化工生产的主要设备,占有非常重要的地位,可作为加热器、冷却器、冷凝器、蒸发器和再沸器等形式使用,应用非常广泛。

关键词:换热器;焦油加工;换热系统;阀门

中图分类号:TQ520.6 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.15.124

文章编号:2095-6835(2015)15-0124-01

换热器是化工生产的主要设备,应用广泛,但因焦油加工车间很多油品的采出温度很高,换热器的循环水管内易结垢,进而导致回流液和产品温度较高,难以冷却,这不利于生产操作的稳定和环保要求。因频繁结垢,常需对冷却器进行不定期的除垢清理,疏通后才能继续使用。以往,每6~10个月清理1次,清理除垢工作费时、费力,还影响生产的正常运行,结垢严重时,还需请专业的除垢人员进行酸洗,每台每次酸洗费用需数万元,造成了一定的经济负担。因此,必须想法解决这一问题。

1 原因分析

根据焦油加工系统近几次换热器除垢情况,通过对比、分析发现,越高温的油品的换热设备越容易结垢、越在高处安装的换热器结垢越严重。三混萘油换热器安装在焦油蒸馏工序框架的3层,基本每半年清理除垢1次;虽然框架较低层的换热器结垢不是很严重,但常被循环水中夹带的杂物造成堵塞的情况。针对这些主要影响因素,需采取相应的控制措施或进行改造,以满足生产需要,延长高温油品换热器的结垢周期。同时,应对低温油品的换热器循环水管道进行预处理,减少循环水中进入换热器进、出口阀门的杂物,延长其使用年限,从而使换热器真正起到预期的换热效果。

2 相关改造

根据换热器换热原理,并结合焦油加工系统的生产实际,对影响换热器工作的2个主要因素进行了认真的研究、讨论,以期为消除或延缓结垢问题找到办法。

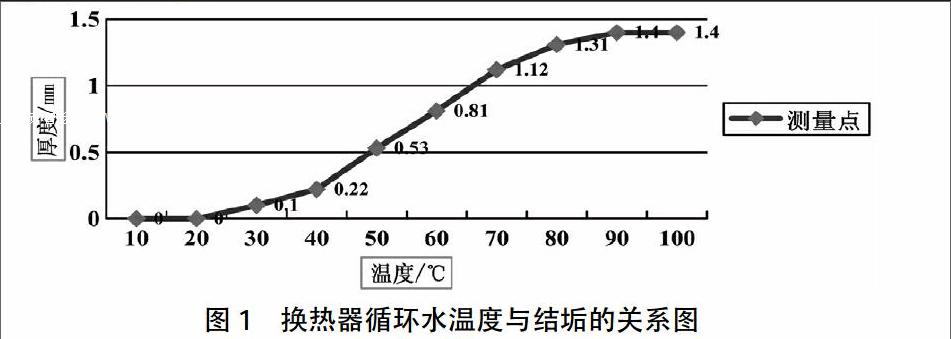

对焦油加工所用的循环水进行了温度与结垢关系试验,数据如图1所示。

图1 换热器循环水温度与结垢的关系图

由图1可看出,换热器所用循环水结垢的厚度会随温度的升高而增长,尤其在45 ℃以上时,结垢程度加重。应将部分油品冷却后的温度控制在45 ℃以下,但工艺要求三混萘油冷却后的温度在80~

90 ℃,因此,三混萘油冷却器需改型为汽化器。由于汽化器由水蒸气冷凝液作热量传递的中间介质,所以,可满足其冷却后温度控制在80~90 ℃的要求。轻油、酚油冷却后的温度可控制在45 ℃以下,可在其冷却器前加装过滤器,以减少循环水中杂物的带入。因此,对高温和低温油品的换热器采取了以下不同的改造方案。

2.1 将高温油品的冷却器改型为汽化器

以三混萘油为例,其原先的换热设备为冷却器,因工序生产的需要,三混萘油冷却后的温度应控制在80~90 ℃,冷却水的退水温度常在50~60 ℃。据统计,安阳地区的冷却水温度在50 ℃左右时会迅速加剧结垢程度,因此,原先采取每半年清理1次除垢的方式。为了解决这一问题,借鉴了工业萘工序汽化器的冷却原理,其由上、下两部分组成,下部列管间进入工业萘油气,冷凝并冷却至100~105 ℃的液体工业萘从底部排出;下部列管中的冷凝水被工业萘油气加热变为水蒸气。水蒸气由外部导管上升至汽化器上部,在上部列管间被列管内的冷却水冷却为冷凝水,经外部另一根导管自动流入汽化器下部。在此情况下,冷凝水在下部被加热汽化、在上部冷凝冷却,构成了冷凝水与水蒸气的闭路循环。因其使用的是冷凝水,所以,基本消除了结垢问题。

2.2 在低温油品的冷却器前加装过滤器

鉴于焦化厂循环水的质量较差,循环水中时常带入冷却塔填料破碎后的塑料片等杂物,常堵塞循环水管道狭窄处,导致油品难以冷却,严重时甚至会发生跑冒油的事故,严重影响了正常的生产秩序。因此,在焦油加工系统3个工序的循环水总管和部分低温油品的冷却器前加装了过滤器,内装滤网可对循环水进行初步过滤,通过过滤器上的DN100 mm阀门,可定期冲洗杂物,以保证焦油加工系统循环水的正常供应、换热器的冷却效果和油品的工艺冷却要求。改造后效果良好。

3 结束语

改造后,三混萘油的冷却器改型为汽化器,其冷却系统使用软水和补充蒸汽,从根本上消除了结垢问题。在焦油加工系统3个工序的循环水上水总管道和部分换热器前加装了过滤器,可定期清理、冲洗,排出循环水中夹带的大部分杂物,降低了杂物被带入换热器的概率,保障了各换热器的正常使用效果,延长了换热器的使用周期,大大减少了除垢费用。同时,也使生产更为稳定,各油品均可冷却到满足工艺指标的温度,收到了良好的效果。

〔编辑:张思楠〕