坭洲水道桥超深桩基施工技术

2015-08-02肖漓境

肖漓境

(湖南省交通科学研究院)

1 工程概述

虎门二桥是连接广州番禺区与东莞沙田镇而修建的桥梁,二次跨越珠江分岔水道,主桥由坭洲水道桥、大沙水道二座悬索桥组成,坭洲水道桥是目前国内跨径最大的悬索桥,特点如下。(1)主跨跨径超大,548 +1 688 m+548 双跨钢箱梁悬索桥;2.桩基础超深,东塔、西塔桩长分别为82.5 m、88.5 m,直径2.8 m,共C30混凝土钻孔灌注桩128 根;3.索塔高,门式塔高260 m,塔顶、底尺寸分别为8 ×12.5 m、10 ×16 m;4.承台尺寸大,全桥4 个承台,长、宽为90.43 ×34.8(m),高7 m。桥梁由宽49.7 m 长2 236 m 钢箱梁构成。桩基础是承受上部荷载的主要构件,故依据设计文件、地质资料选用合适的施工方法、工艺来保证桩基质量就尤为重要。

2 栈桥、平台设计

栈桥、桩基施工平台设计很重要,承受运输荷载、钻进、施工荷载等,经计算栈桥采用桥宽9 m,其中行车道、人行道宽分别为7.5 m、1.5 m,栈桥跨径12 m,φ820 ×8 mm 钢管桩基础,长20 m,横桥向间距6 m,单桩设计荷载45 t,钢管桩开槽安装2I45a 工字钢垫梁,顺桥向设3 组贝雷承重梁,梁间每6 m 设置一道[10 槽钢剪刀撑。分布梁每隔0.75 m 设置一道I25a 工字钢,面板每33 cm 卧放28 号槽钢。坭洲水道桥主墩平台长108 m,宽55 m,顶面标高+4.0 m,由辅助平台和钻桩平台构成。单钢管桩设计荷载120 t,平台主要功能是安放钢护筒及桩基、塔柱施工,临时堆放设备、材料,其上布置两台80 t 龙门吊及一台75 t 履带吊。

3 深桩基试桩

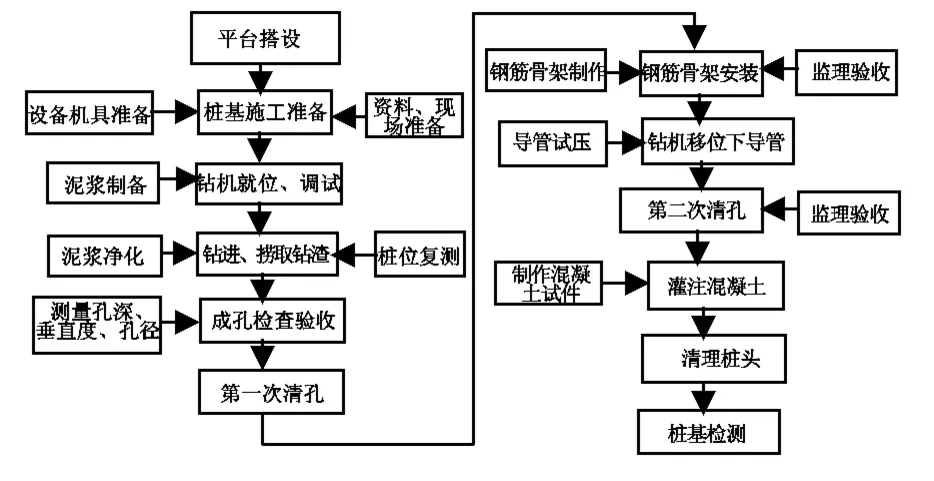

坭洲水道桥在施工前进行了施工组织设计,为验证施工方案、工艺可行,保证深桩基质量,先行试桩,达到设计、规范要求后才大面积施工。

3.1 坭洲水道桥地质条件

水底地形平坦,地貌为珠江河口三角洲。上部为第四系沉积岩所覆盖,基岩为白垩系白鹤洞组(K1b)泥岩、泥质粉砂岩、中砂岩及其风化层。依据勘探地质情况显示,基岩风化夹层现象较发育。桩基按摩擦桩设计但终孔时仍需满足设计桩长及勘岩双控。

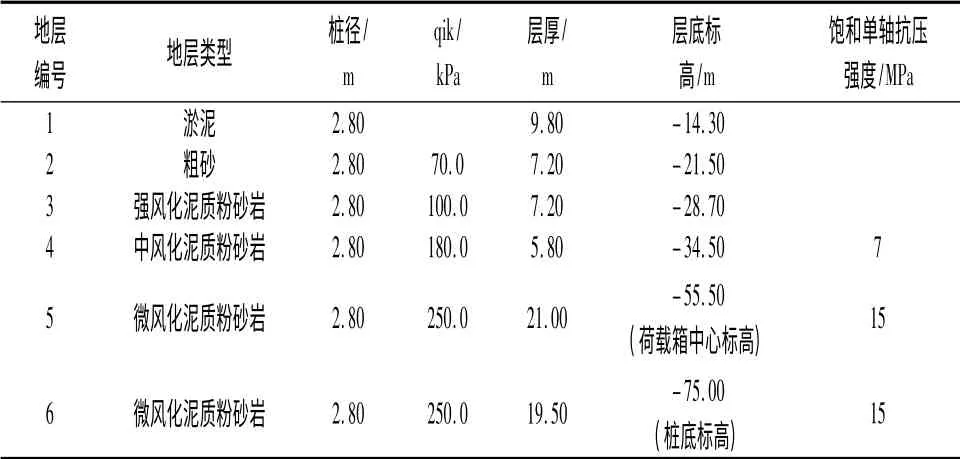

表1 试桩地质情况

3.2 钢护筒安装

钢护筒直径3.0 m,长20 m,上、下两节长8 m、12 m,厚20 mm,共重28 t。钢护筒下放主要设备有M1200 塔吊、50 t浮吊、80 t 龙门吊、DZ150 振动锤等。灌入度约为10 cm/min并到达设计高程收锤。用全站仪观测调整、控制钢护筒的垂直度。

3.3 桩基成孔

(1)人员、钻机及配套设备

人员10 人,分两班钻进。配套机械:KTY-4000 钻机1台、空压机1 台、泥浆循环系统1 套、80 t 履带吊、龙门吊1台,400 kW 发电机1 台。KTY-4000 型全液压回转钻机,最大钻孔直径4 m,钻孔深度130 m,试桩地层钻机选用参数见表2。

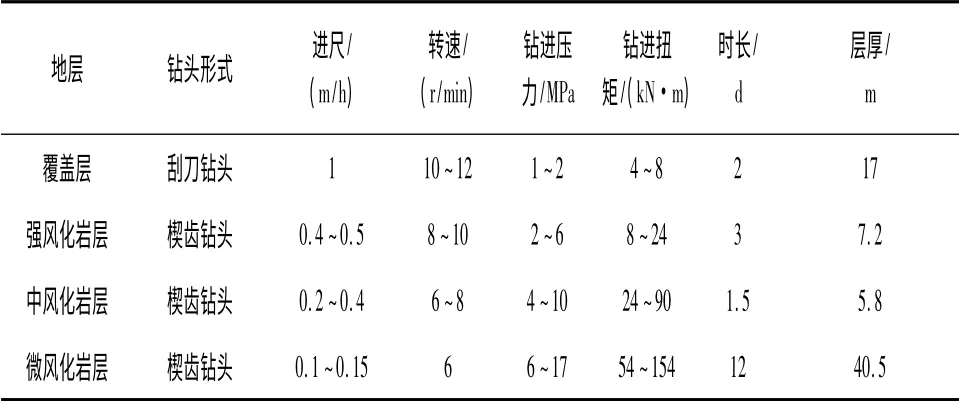

表2 钻头、钻进参数表

不同地质采用不同钻头,覆盖层钻进过程中采用正循环、刮刀钻头钻进,钻至岩层面后采用反循环、楔齿钻头钻进。

(2)泥浆性能

泥浆采用海水加钠基膨润土造浆,隔4 h 监控泥浆指标,保持泥浆水头高出平潮水位约1.5 m。高潮水位持续钻进提高泥浆比重,低潮水位除砂确保转进效率。通过泥浆比重、水头差确保钻孔安全。粗砂层以下均每天除砂约2 h,以使泥浆含砂率符合规范要求。

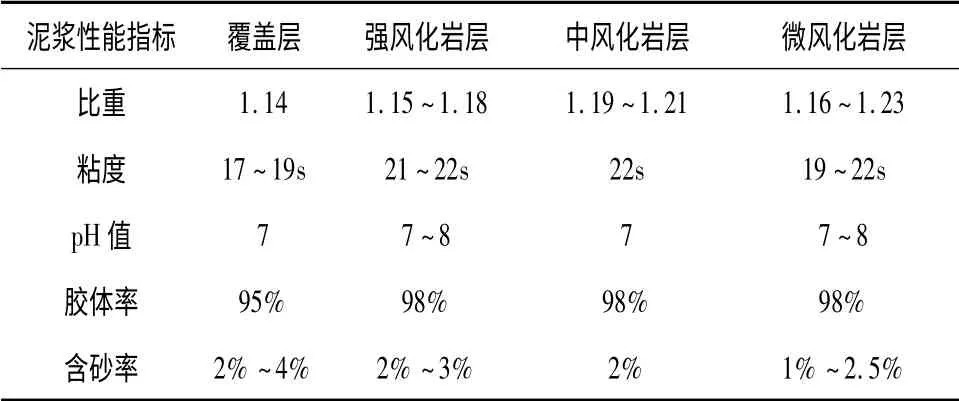

表3 不同地层泥浆指标表

泥浆循环系统,全桥桩基采用气举反循环钻进成孔,每台钻机配备独立的泥浆循环系统。泥浆起护壁、浮渣作用,钻渣通过泥浆处理器分离,在泥浆处理器出口放置一个漏斗,钻渣进入漏斗,排放到废渣舱集中运出环保部门指定位置排放。带有钻渣的泥浆由钻杆中心被吸出,分离出来的优质泥浆通过泥浆处理器排放到储浆舱内,由于钻进过程泥浆比重会变小,故一边钻进一边需加入新配制的优质泥浆,使泥浆性能符合要求,同时通过泥浆泵调节钻孔泥浆面高度高出孔外水面约2 m,保持水压差。

图1 泥浆处理器工作过程

(3)防塌孔、防缩孔措施

发生塌孔、缩孔的原因多是不熟悉地质情况,对泥浆控制、不同地层的进尺速度、护筒内外水头差等关键环节控制不到位引起的。因此,要采取主动措施预防塌孔、缩孔。预防措施:

①防止钢护筒底部冲刷,在大潮汛阶段定期测量河床面,当河床冲刷严重时,及时采取抛填砂袋或石笼防冲刷,避免因护筒松动而发生护筒脚塌方。

②钻孔过程必须连续,中途不得长时间停钻,长时间停钻则泥浆沉淀不能有效护壁。准备备用设备,严防停钻导致塌孔、缩孔等事故的发生。

③按地质情况选择不同性能的泥浆,特别是穿过不同地层及时调整、配制泥浆,遇中砂层及砂砾等易塌地层时,应加大泥浆比重,粘度及胶体率,以确保护壁厚度,防止塌孔,2 h 测量泥浆指标以保持泥浆的优良性能。

④钻至护筒脚部范围时慢速钻进,观察水面水位若发现护筒脚漏浆则需立即回填或加压护筒后再钻进,保持护筒脚不漏泥浆。

(4)成孔检查

试桩清孔后垂直度检测采用KE400 型超声波检测仪进行检孔,孔深、孔径、倾斜度符合设计要求。

(5)清孔

采用二次清孔工艺,首次清孔,当钻至孔底设计标高各项控制指标经检测合格时终孔,采用气举反循环清孔提钻20 cm,停下风机待钻渣充分沉淀至孔底,开动风机缓慢转钻清孔,此时需调大泥浆比重以便沉渣排出,调浆时加入膨润土20 t,CMC 50 kg。检测泥浆指标为:比重1.2,粘度21 s,含砂率2%,胶体率98%。清孔时间24 h,清孔完成后泥浆指标为:比重1.1,粘度19.3 s,含砂0.5%,胶体率99%。二次清孔,下放导管后,若测得沉淀大于5 cm 应二次清孔。在导管内接一根内径4 cm 的钢管,底部加一沙包,导管顶端密封,预留进风管及出浆管,用空压机吹砂清孔。风管距离导管底约2/3 导管深度,送风量约为25 m3/min,风压控制在1.2 MPa,摇动、改变导管在孔底的位置,直到沉渣厚度不超过5 cm。

(6)钢筋笼制作及下放

钢筋笼用长线法制作,钢筋笼外径264.2 cm,主筋φ40 mm,长9 cm 的直螺纹套筒连接,钢筋接头车丝长度符合规范且不大于2P,荷载箱直接安装在钢筋笼上,安装标高-55.5 m。钢筋笼标准胎架、卡位采用钢筋焊接,以控制主筋间距符合双标管理要求,胎架间距3 m,主筋用套筒连接放在胎架上,上部主筋放在卡位器上,再与加强筋焊接,这样钢筋笼主筋间距偏差全部能达到规范允许要求。

钢筋笼下放,人员14 人,分两班下放。配套机械:平板车、25 t 汽车吊、80 t 履带吊、80 t 龙门吊,400 kW 发电机。由于龙门吊高度限制,钢筋笼采用80 t 履带吊立笼,将钢筋笼先放入钢护筒内,利用卡板临时固定在钢护筒上,80 t 龙门吊起吊钢筋笼与下节钢筋笼套接,声测管采用焊接对接,声测管壁厚2 mm,严格控制焊接质量,防止声测管进浆,焊接完成后直接在声测管内灌水,检查接头密封是否完好。

(7)混凝土灌注

①首盘混凝土量计算,首批混凝土埋管深度应控制≥2 m。由公式V≥πd2h1/4 +πD2Hc/4 得:首盘混凝土量需21.8 m3,配备1 个23.4 m3的储料斗和1 个1.5 m3的漏斗。

导管选用8 mm 厚Φ325 mm 的无缝钢管。螺母接头以提高拆、接管速度。导管长113.3 m,为便于拆卸,采用1 ×6 m(底管长)+34 ×3 m(标准长)+1 ×2 m(短节)+2 ×1 m(短节)+1 ×0.8 m(短节)+1 ×0.5 m(短节)。

②灌注混凝土,混凝土配比设计见表4,初凝15 h,拔球采用直径为32 cm 厚14 mm 圆钢板堵塞导管上口,钢板下垫油毛毡将混凝土密封与泥浆隔开,用钢丝绳连接钢板挂于履带吊钩,待储料斗、漏斗灌满混凝土,拔球完成首盘混凝土灌注,并持续灌注至设计标高。

表4 C30混凝土设计配合比

单桩最大体积544.9 m3,由2 台240 m3/h,距离岸上1 km的混凝土搅拌机生产,10 m3的搅拌车运输,灌注量80 m3/h,共需6 台灌车,2 台备用,首批12 辆罐车,混凝土坍落度215 mm,扩展度600 mm,首盘灌注顺利但浮浆偏多,减少用水量4 kg/方,坍落度调整为210 mm,扩展度550 mm,包裹性明显好转。未出现待料情况,首盘混凝土埋管深2.5 m,最大埋深10 m,控制埋管深6 m,拆管长3 ~6 m 不等。试桩混凝土灌注时间7 h,平均灌注速度68.9 m3/h,设计458 m3,实际灌注482 m3,超方约5%。

(3)桩头处理

试桩混凝土灌注完成后,拆除导管,用泥浆泵将护筒里泥浆抽出,人工清理桩头,凿除桩头至桩顶设计标高,桩基经检测为Ⅰ类桩,混凝土强度符合设计要求。

4 结 语

超深桩基础在江、海中施工是一项系统工程,以坭洲水道桥为工程背景,介绍超深桩基的施工工艺及质量控制方法,总结如下。(1)依据不同的地质条件采取合适钻进方式,泥浆指标、性能对护壁起关键作用。(2)保证每道工序质量,才能保证桩基质量合格。(3)针对可能出现的问题采取主动控制措施,避免出现质量事故,上述措施对提高我国桥梁工程桩基质量及耐久性具有十分重要的意义。

[1]公路桥涵施工技术规范(JTG F50-2011)[S].

[2]公路工程质量检验评定标准(JTGF80/1-2004)[S].

[3]陈光飞.杭州湾跨海大桥大口径钻孔灌注桩施工工艺[J].西部探矿工程,2008,(11).