干燥方法对湿法魔芋精粉理化性质的影响

2015-08-02卫永华张志健

卫永华,张 东,相 辉,张志健,*

(1.陕西理工学院 生物科学与工程学院,陕西汉中 723000;2.陕西省黑色有机食品工程研究中心,陕西汉中 723000)

干燥方法对湿法魔芋精粉理化性质的影响

卫永华1,2,张 东1,相 辉1,张志健1,2,*

(1.陕西理工学院 生物科学与工程学院,陕西汉中 723000;2.陕西省黑色有机食品工程研究中心,陕西汉中 723000)

本研究以湿法魔芋精粉干燥产品的色泽、孔隙率、堆积密度、溶胀速度、黏度和微观结构为考察对象,比较分析了热风干燥、真空加热干燥和微波干燥三种方法对湿法魔芋精粉理化性质的影响,并对相关机理进行探讨。结果表明:三种干燥方法对本研究所考察的魔芋精粉理化性质都有显著的影响(p<0.05)。与微波干燥和热风干燥相比,真空加热干燥所得魔芋精粉颗粒颜色洁白,孔隙率最高,内部形成的微孔数量众多,且细小均匀,使得魔芋精粉溶胀速率最高,溶胶的黏度最大(34500 mPa·s),溶胀性优于其他两种方式干燥的产品,较适用于魔芋湿精粉的干燥。

干燥方法,湿法魔芋精粉,溶胀性

魔芋葡甘聚糖(Konjac glucomannan,KGM)是魔芋精粉的主要化学成分(≥75%,w/w),其吸水溶胀后(可以吸收相当于自身体积80~100倍的水)可以形成高粘度的溶胶[1]。作为食品被人体摄入后,KGM不仅能够减肥,还能起到降低胆固醇,调节人体代谢和增强免疫力的保健效果。此外,吸水溶胀后的KGM溶胶还能表现出胶凝、增稠、成膜、悬浮等功能特性[2-6]。因此,魔芋精粉被广泛应用于食品、医药、化工、纺织、石油等领域[7]。

干燥是湿法魔芋精粉生产中的一个必要环节。热风干燥、微波干燥和真空加热干燥是食品工业中比较常用的三种干燥方式。这三种方式干燥机理不同,干燥物料内部表现出的组织结构形态也不同,从而使得产品的理化特性表现一定的差异[8-10]。而目前国内有关干燥方式对湿法魔芋精粉理化性质影响的研究尚未见报道。本研究以精粉的孔隙率、堆积密度、色泽、微观结构、黏度和溶胀速率为指标,探讨了热风、微波和真空加热三种干燥方法对魔芋精粉理化性质的影响,并对相关原因进行分析,以期为湿法魔芋精粉干燥提供合适的技术参考。

1 材料与方法

1.1 材料与仪器

本实验所用魔芋湿精粉样品采用课题组开发的“无硫魔芋湿法综合加工技术”制备,即将去皮魔芋切丁,加适量酸性酒精进行多次粉碎、浆渣分离制得。

3,5-二硝基水杨酸、乙醇、硫酸、氢氧化钠、葡糖糖、酒石酸钾和苯酚等试剂均为分析纯。

ALC-210.4型电子天平 德国赛多利斯集团;GL-20B型离心机 上海安亭科学仪器厂;FZG-4型真空干燥箱 南京百方机械设备有限公司;PhenomTM Pure飞纳台式扫描电镜 复纳科学仪器(上海)有限公司;101A型电热鼓风干燥箱 吴江华飞电热设备有限公司;ORW08S-3H微波科学实验炉 南京澳润波科技有限公司;HB43-S水分测定仪 美国梅特勒-托利多;SNB-1旋转黏度计 上海平轩科学仪器有限公司;D2010W电动搅拌器 上海梅颖浦仪器仪表制造有限公司。

1.2 实验方法

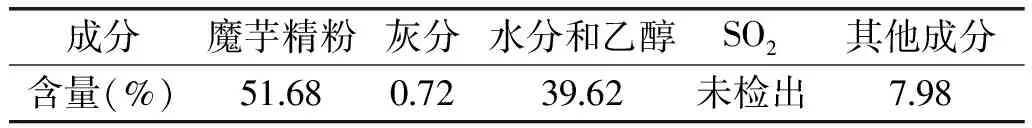

1.2.1 魔芋湿精粉样品成分分析 魔芋湿精粉样品中葡甘聚糖、灰分和SO2的含量按照GB/T 18104-2000进行测定;湿分(即水分和乙醇)的含量按照GB/T 5009.3-2010测定。

1.2.2 干燥方法 热风干燥:将湿法魔芋精粉放置于70 ℃的电热恒温鼓风干燥箱内进行干燥实验,风速为1.5 m/s,当精粉含水量低于15%时,结束干燥,样品晾凉后用食品塑料袋密封备用[11]。

真空加热干燥:将湿法魔芋精粉放置于真空干燥箱中,真空度为0.1 MPa,温度为70 ℃条件干燥,当精粉含水量低于15%时,结束干燥,样品晾凉后用食品塑料袋密封备用[12]。

微波干燥:将湿法魔芋精粉平铺于微波科学实验炉的玻璃转盘上,在频率2450 MHz、输出功率800 W条件下干燥。当精粉含水量低于15%时,结束干燥,样品晾凉后用食品塑料袋密封备用[13]。

1.2.3 孔隙率测定 先采用置换法测定魔芋精粉真实密度,再根据真实密度和堆积密度之间的关系式计算精粉的孔隙率。置换介质为20 ℃无水乙醇。具体操作如下:

ρp=W2ρ乙/(W1+W2-W3)

孔隙率ε的计算公式如下:

ε=(1-ρb/ρp)×100

ρb=(W2-W1)/V

式中:V为式中V为振实魔芋精粉体积,即容量瓶容积10 mL。

1.2.5 微观结构观察 将干燥后的魔芋精粉颗粒直接固定与载物台上,置于PhenomTM Pure台式扫描电镜扫描观察。扫描分辨率 8 μm,旋转角度 360°,电压5 kV,放大倍数9000。

1.2.6 色泽的测定 用样品杯装满精粉颗粒样品,尺子刮平,用SMY-2000SF色差仪测定L*、a*和b*三个亨特色空间参数。其中,L值表示样品的亮度,取值范围0~100,L=0表示样品为黑色,L=100表示样品为白色;a值表示从红色到绿色的色泽,其中a=100表示样品为红色,a=-80表示样品为绿色;b值表示从蓝色到黄色的色泽,其中b=100表示样品为黄色,b=-80表示样品为蓝色[16-17]。

1.2.7 黏度与溶胀时间的测定 量取500 mL的蒸馏水注入500 mL烧杯中,然后将烧杯放入水浴锅,使蒸馏水保持30 ℃恒温,用直流调速搅拌器搅拌,转速为150 r/min。称取5.00 g魔芋精粉缓缓加入烧杯,搅拌1 h后,用4号转子以12 r/min的转速进行黏度测定。测定后继续在水浴锅中搅拌,其后每间隔10 min中重复测定一次,直至黏度计读数达到最大值并明显开始下降为止。最大黏度值即为该样品的黏度,测得最大黏度值时的搅拌时间则为样品在30 ℃下的溶胀时间[18]。

1.2.8 数据处理 每个实验重复3次,结果用平均值±标准误差表示。实验数据采用SPSS18.0数据分析软件进行处理。

2 结果与分析

2.1 魔芋湿精粉样品成分分析

魔芋湿精粉样品的测定结果如表1所示。

表1 魔芋湿法精粉样品成分分析

由表1可知,魔芋葡甘聚糖是魔芋湿精粉样品中的主要成分,其次为湿分(即水和乙醇)。湿分约占样品总重的40%,为了方便产品的运输和贮藏,在生产过程中必须予以脱除。

2.2 干燥方法对魔芋精粉孔隙率的影响

干燥方法对魔芋精粉孔隙率的影响如图1所示。

从图1可知,不同干燥方法对魔芋精粉颗粒的孔隙率有显著的影响(p<0.05),其中真空加热干燥样品的孔隙率最大,微波干燥样品孔隙率次之,热风干燥样品的孔隙率最小。

KGM主要位于魔芋的异细胞中,而魔芋精粉实际上是将异细胞与魔芋中其他成分(如纤维素、淀粉、蛋白质等物质)进行分离所得颗粒状产品。魔芋湿精粉颗粒脱水干燥时,KGM失水收缩,但受KGM分子内氢键、空间位阻、水分分布均匀性和存在形式(结合水或游离水)的影响,导致魔芋精粉颗粒脱水干燥时不同部位的收缩程度不同,形成大小和数量不同微孔。这一变化情况与脱水干燥时的操作温度和压强有直接关系。真空加热干燥时,由于干燥环境中气压小,水的沸点低,使大量水分在异细胞内汽化,细胞内压和内外压差增大,蒸汽冲出细胞,从而形成数量众多的微孔。热风干燥时,水分主要在魔芋精粉颗粒表面汽化,细胞内部的水分在水分梯度作用下向外转移,逐步完成干燥过程。因此,热风干燥所得精粉颗粒的结构较为致密,且孔隙率极低[17]。微波干燥内外同时加热,加热速度较快,有利于异细胞内水分的汽化,促进水分向外转移[19-20]。但微波干燥过程中温度不宜控制(尤其在干燥后期,颗粒内部温度较高)[17,21],表面残留的淀粉和蛋白质易受热糊化和变性,所形成的淀粉溶胶和蛋白质凝胶分布于细胞表面,脱水后形成薄膜,阻碍细胞内水分向外转移;与此同时,细胞内的水分不断受热汽化,导致细胞内压力和内外压差逐步增大。在两方面因素的作用下,魔芋精粉颗粒最终发生“爆裂”,产生一定的膨化效应[22],使其孔隙率大于热风干燥样品,但小于真空加热干燥样品。

图1 干燥方法对魔芋精粉孔隙率的影响Fig.1 Effect of dry methods on porosityof wet-processing konjac powder注:图中所标示字母不同时表示样品指标有显著差异(p<0.05);图2同。

2.3 干燥方法对魔芋精粉堆积密度的影响

干燥方法对魔芋精粉堆积密度的影响如图2所示。

图2 干燥方法对魔芋精粉堆积密度的影响Fig.2 Effect of dry methods on packing densityof wet-processing konjac powder

从图2可以看出,魔芋精粉颗粒的堆积密度因干燥方式而异。其中,真空加热干燥样品的堆积密度最小,热风干燥样品的堆积密度最大。

堆积密度是装入容器内物料的质量与其填充体积之比。物料的填充体积不仅包括物料本身所占有体积,还包括物料内部孔隙所占有体积[23]。因此,魔芋精粉的堆积密度不仅与精粉的真实密度(精粉质量与其本身所占体积之比)有关,还与精粉颗粒内部孔隙的大小有关。空气密度远小于魔芋精粉密度,所以对单位质量的魔芋精粉来说,颗粒内部孔隙越大,则其堆积密度越小,从而使得不同干燥方式所得魔芋精粉的堆积密度大小与孔隙率呈负相关。

2.4 干燥方法对魔芋精粉微观结构的影响

干燥方法对魔芋精粉微观结构的影响如图3所示。

图3 干燥方法对魔芋精粉微观结构的影响Fig.3 Effect of dry methods on microscopic structureof wet-processing konjac powder different methods

从图3可以看出,经不同方法干燥的魔芋精粉样品的微观结构表现出明显的差异。真空加热干燥的魔芋精粉较好地保持产品原有组织结构,其表面具有均匀、细小的微孔,这极利于精粉颗粒的吸水溶胀;热风干燥的精粉样品表面虽然也具有多孔的特点,但微孔大小不一。这可能与细胞内结构不均匀导致不同部位收缩程度出现差异有关;而对微波干燥的精粉颗粒而言,其表面微孔极少,但存在清晰可见的裂纹(如图中箭头所示),这可能是干燥后期高温引发的颗粒 “爆裂”所致。

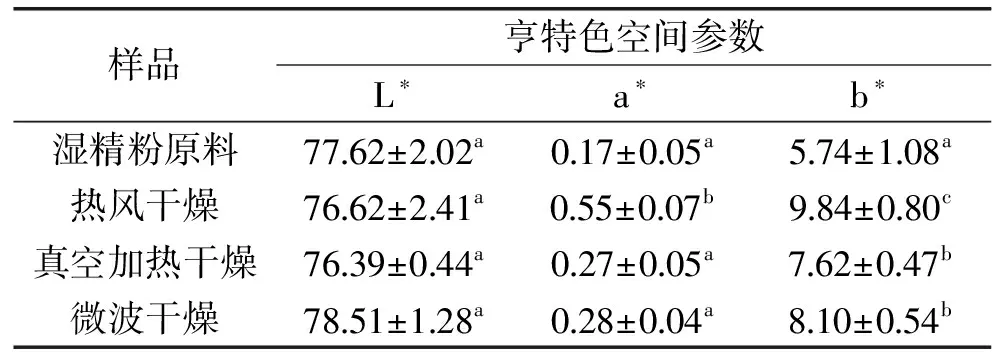

2.5 干燥方法对魔芋精粉色泽的影响

干燥方法对魔芋精粉色泽的影响如表2所示。

表2 不同干燥方法对湿法魔芋精粉色泽的影响

注:

注:同一列中,所标示字母不同时表示样品指标有显著差异(p<0.05)。

色泽是评价魔芋精粉产品的一个重要指标,优质的魔芋精粉要求具有洁白的颜色[18]。从表2可以看出,魔芋精品干燥产品的亮度L*与湿精粉原料没有明显差异;热风干燥使得魔芋精粉的a*显著高于其干燥方法产品和湿精粉原料;魔芋精粉干燥产品的红度b*明显高于湿精粉原料,而对不同干燥方法来说,热风干燥产品的b*又显著高于真空加热干燥和微波干燥,这可能是魔芋精粉颗粒表面残留的淀粉和蛋白质等成分在高温下发生褐变的缘故。因此,从魔芋精粉产品的色泽来看,真空加热干燥和微波干燥都有利于使魔芋精粉呈现良好的色泽。

2.6 干燥方法对魔芋精粉黏度和溶胀时间的影响

干燥方法对魔芋精粉黏度和溶胀时间的影响如图4所示。

图4 干燥方法对魔芋精粉黏度和溶胀时间的影响Fig.4 Effect of dry methods on viscosity andswelling time of wet-processing konjac powder

从图4可以看出,真空加热干燥魔芋精粉的黏度最大(34500 mPa·s),而溶胀时间最短(110 min);微波干燥样品的黏度最小(26860 mPa·s)而溶胀时间最长(140 min),热风干燥样品介于两者之间(30850 mPa·s,130 min)。

魔芋精粉的溶胀是一个KGM与水分子通过氢键、分子偶极、瞬间偶极等作用形成大分子溶胶的过程[24]。魔芋精粉的溶胀性能高低不仅取决于KGM分子的组成,即极性成分的含量和极性大小等,而且与影响颗粒复水能力的组织结构有很大关系[23],如孔隙率(密度)大小、孔隙的结构(贯穿型、半封闭型和封闭型)以及孔隙大小等。一般来说,在组成稳定的情况下,物质孔隙率越大,密度越小,物质比表面积越大,水分在物质内部迁移的历程越短,则其吸水溶胀速度越大,时间越短。真空加热干燥的精粉颗粒细胞组织结构保持较好,表面和内部有大量的孔隙,颗粒吸水速度快[25],使KGM溶胀速度快,且具有较高的黏度;热风干燥样品因干燥过程收缩程度比较大,组织结构致密,使产品的复水比较困难,从而使得精粉颗粒溶胀速率和黏度均低于真空加热干燥产品[23,26]。微波干燥的精粉产品有较高的孔隙率,但却表现出较低的溶胀速率和黏度较低。这可能与微波干燥过程中颗粒内部温度较高,造成细胞组织以及KGM发生不可逆的破坏有关[23,27]。

3 结论

真空加热干燥、热风干燥和微波干燥三种干燥方法对魔芋精粉的色泽、堆积密度、孔隙率、溶胀速率和黏度都有明显的影响(p<0.05)。其中真空加热干燥魔芋精粉颗粒颜色洁白,孔隙率最高,内部形成的微孔数量众多,且细小均匀,使得魔芋精粉溶胀速率高,溶胶的黏度大(34500 mPa·s),优于其他两种方式干燥产品的溶胀性,较适用于魔芋湿精粉的干燥。

[1]李莉,周光来. 魔芋葡甘聚糖在水及乙醇溶液中的溶胀行为[J]. 湖北民族学院学报:自然科学版,2006,24(4):318-320.

[2]陈欣,林丹黎. 魔芋葡甘聚糖的性质、功能及应用[J].重庆工学院学报:自然科学版,2009,7(7):36-39.

[3]杨湘庆,沈悦玉. 魔芋胶的理化性、功能性、流变性及其在食品中的应用[J].冷饮与速冻食品工业,2002,8(4):29-44.

[4]杨永利,刘阿萍,王莱,等. 魔芋胶的流变性研究[J].西北师范大学学报,2003,39(4):70-73.

[5]王志江,郑朕,李风灵,等. 魔芋葡甘聚糖化学结构及生理功能研究进展[J].农产品加工,2011(8):138-141.

[6]李娜,罗学刚. 魔芋葡甘露聚糖理化性质及化学改性现状[J]. 食品工业科技,2005,(10):188-191.

[7]张锐,方伟,苗羽,等. 魔芋加工及其综合利用[J]. 农业科技与装备,2010(9):20-24.

[8]刘娟娟,程裕东,金银哲. 红枣浆粉体化微波干燥特性研究[J]. 上海海洋大学学报,2013,22(3):458-463.

[9]周国燕,詹博,桑迎迎,等. 不同干燥方法对三七内部结构和复水品质的影响[J]. 食品科学,2011,32(20):44-47.

[10]周旺,程裕东,张云蓉. 辣椒粉的微波干燥特性研究[J]. 食品科学,2009,30(19):65-69.

[11]范明月,吴昊,朱俊向,等. 干燥方式对南瓜粉物化特性及抗氧化活性的影响[J]. 中国食品学报,2013,13(12):109-113.

[12]车刚,张玉娇,李成华. 真空干燥蕨菜的复水性能实验[J]. 农机化研究,2012(8):124-127.

[13]刘娟娟,程裕东,金银哲. 红枣浆粉体化微波干燥特性研究[J]. 上海海洋大学学报,2013,22(3):458-463.

[14]汪攀峰,丁启朔,丁为民,等. 一种土壤孔隙率(比)的测定方法[J]. 实验技术与管理,2009,26(7):50-51.

[15]沈建锋,朱曙光,刘心志,等. 不同粒径稻壳粉堆积密度实验研究[J]. 可再生能源,2008,26(5):49-52.

[16]李书红,王颉,宋春风,等. 不同干燥方法对即食扇贝柱理化即感官品质的影响[J]. 农业工程学报,2011,27(5):373-377.

[17]刘书成,张常松,季宏武,等. 不同干燥方法对罗非鱼片品质和微观结构的影响[J]. 农业工程学报,2012,28(15):221-227.

[18]NY/T 494-2010,魔芋粉[S].

[19]Akgun N A,Doymaz I. Modelling of olive cake thin-layer drying process[J]. Journal of Food Engineering,2005,68(4):455-461.

[20]刘娟娟,程裕东,金银哲. 红枣浆粉体化微波干燥特性研究[J]. 上海海洋大学学报,2013,22(3):458-463.

[21]Therdthai N,Zhou W B. Characterization of microwave vacuum drying and hot air drying of mint leaves(Mentha cordifolia Opiz ex Fresen)[J]. Journal of Food Engineering,2009,91(3):482-489.

[22]曾绍校,梁静,郑宝东,等. 不同干燥工艺对莲子品质的影响[J]. 农业工程学报,2007,23(5):227-231.

[23]宋洪波,毛志怀. 干燥方法对植物产品物理特性影响的研究进展[J]. 农业机械学报,2005,36(6):171-121.

[24]庞杰. 资源植物魔芋的功能活性成分[M]. 第一版. 北京:科学出版社,2008.

[25]Feng H,Tang J. Microwave and spouted bed drying of frozen blueberries:the effect of drying and pretreatment methods of physical properties and retention of flavor volatiles[J]. Journal of Food Processing Preservation,1999,23:463-479.

[26]Das G,Babu R. Histological examination of some dried and freeze dried vegetables[A]. In:Processing of the First International Congress on Food Science and Technology[C]. 1990:55-56.

[27]赵思明,熊善柏,李雄. 藕片的高温高湿干燥研究[J].食品科学,1999,28(4):24-27.

Effect of drying methods on physicochemical properties of wet-processing konjac powder

WEI Yong-hua1,2,ZHANG Dong1,XIANG Hui1,ZHANG Zhi-jian1,2,*

(1.The School of Biological Science & Engineering,Shaanxi University of Technology,Hanzhong 723000,China;2.Shaanxi Engineering Research Center for Black & Organic Foods,Hanzhong 723000,China)

The indexes of wet-processing konjac powder dried by hot-air,vacuum-heating and microwave drying including color,porosity,packing density,swelling rate,viscosity and microstructure were determined respectively in order to investigate effect of drying methods on physicochemical properties of wet-processing konjac powder in this paper. The results showed that differences of physicochemical properties were significant for konjac powder dried by different method(p<0.05). The konjac powder dried by vacuum-heating drying was white color,and had the highest swelling rate and viscosity(34500 mPa·s)owing to more homogeneous and finer porosity by comparison to those dried by hot-air drying and microwave drying. Thus,vacuum-heating drying could be a recommendable method for wet-processing konjac production.

drying method;wet-processing konjac powder;physicochemical properties

2014-10-27

卫永华(1983-),男,博士,副教授,主要从事食品科学与加工研究, E-mail:weiyonghua1983@126.com。

*通讯作者:张志健(1961-) ,男,本科,教授,研究方向:食品科学与资源开发, E-mail:zzj071030@126.com。

2013年度陕西省教育厅产业化培育项目(2013JC01)。

TS205.1

B

1002-0306(2015)15-0248-05

10.13386/j.issn1002-0306.2015.15.043