基于nRF24LE1的掘进机遥控装置设计

2015-07-29赵四海等

赵四海等

摘 要:该文提出了一种基于2.4 GHz无线射频芯片nRF24LE1的掘进机遥控装置的设计方案。阐述了如何通过nRF24LE1实现遥控操作的过程。介绍了基于片上系统nRF24LE1的遥控装置硬件设计和无线收发流程,建立了nRF24LE1和机载PLC之间RS485通讯协议。该装置具有性能稳定可靠,成本低,人机界面良好的特点。

关键词:掘进机 遥控装置 nRF24LE1 PLC

中图分类号:TP273.5 文献标识码:A 文章编号:1674-098X(2015)06(a)-0050-03

掘进机是煤矿井下巷道掘进的重要设备,传统的掘进机作业依赖掘进机司机的手动操作,主要通过操作箱上的按钮以及油缸换向阀来完成采掘工作[1]。一方面,由于煤矿井下工作环境恶劣,通常巷道内伴随着高温、高压环境以及高瓦斯浓度,安全事故频发;另一方面,掘进机工作现场的粉尘以及机体振动等因素给操作人员的工作带来了很大的困难,导致劳动强度较大,掘进效率难以得到保障。针对以上情况,该文提出了一种基于nRF24LE1的掘进机遥控装置的设计方案,通过手持式遥控器实现对掘进机电控系统工作参数的监测以及掘进机运行的控制。该装置可稳定运行于恶劣的掘进环境,有效地保证了掘进机操作人员的人身安全,减少安全事故的发生,全面提升掘进机的工作效率。

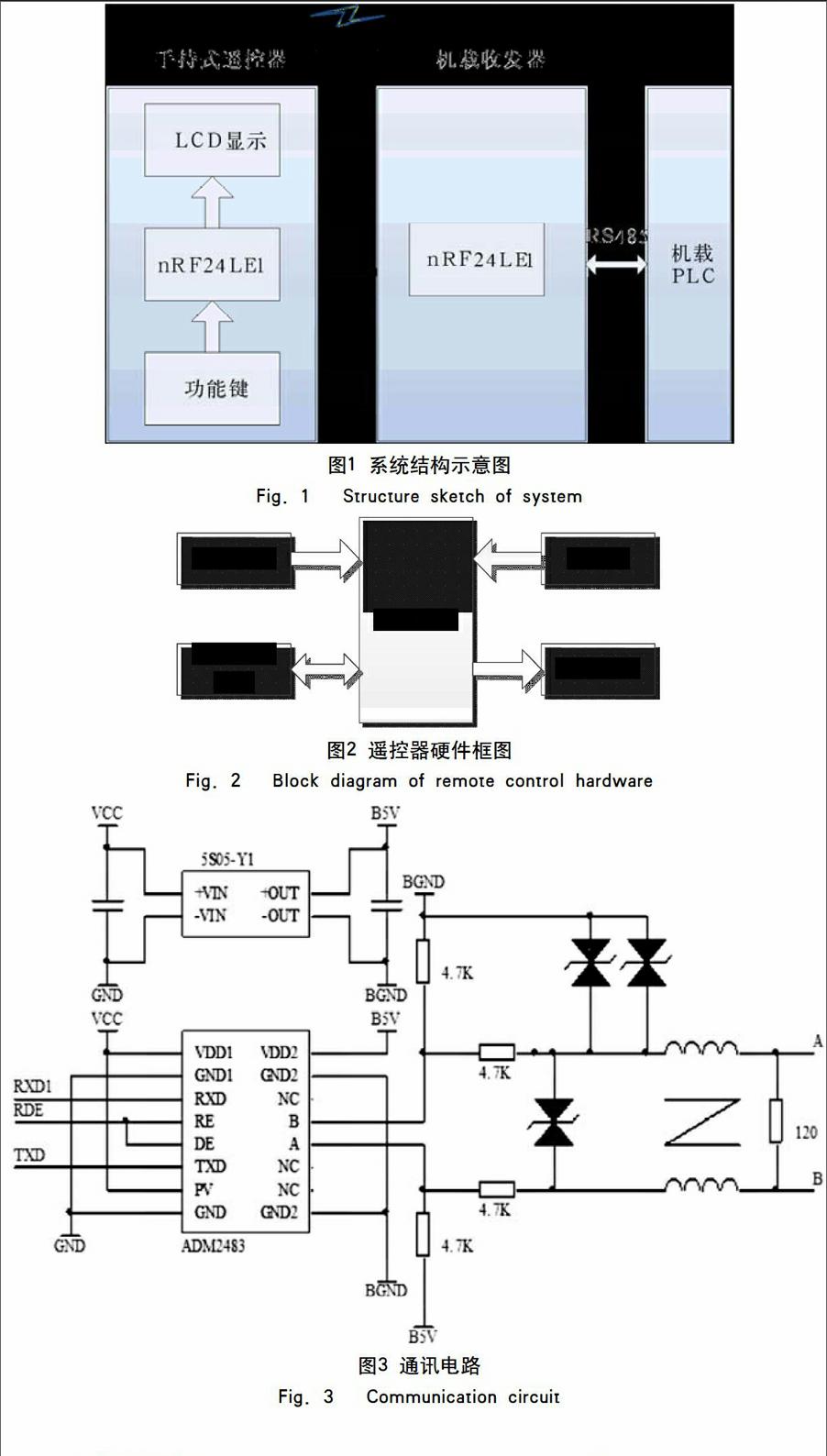

1 系统结构

掘进机遥控装置的总体结构如图1所示,主要由手持式遥控器、机载收发器和机载PLC组成。由于一般要求对掘进机的遥控有效距离是15 m,故装置采用nRF24LE1射频芯片即可达到要求。手持式遥控器是以片上系统nRF24LE1无线射频芯片为核心,外接LCD液晶显示模块以及功能键组成。机载收发器由nRF24LE1射频芯片以及RS485通讯端口组成,通过RS485总线与机载PLC进行通信。

遥控装置的工作过程大致为:掘进机电控系统上电后,操作人员按下遥控器上的按钮后,遥控器发出无线遥控信号,位于主控箱内的机载收发器接收到无线信号后,经处理后输入机载收发器的单片机内,单片机通过485通信端口与PLC通讯,然后PLC检测到信号后,经程序处理输出控制信号;当电控系统出现故障后,PLC检测到故障信号后通过485通讯端口传输到机载收发器,机载收发器存储故障原因并将故障信号传输到遥控器,遥控器检测到故障信号后,在显示屏上显示故障信号并提醒操作人员处理故障。

2 硬件系统设计

2.1 手持式遥控器

手持式遥控器主要由无线收发模块、显示模块、功能键、控制单元以及本安电池组成,硬件框图如图2所示。遥控器主要实现控制油泵、截割、二运、风机电机的启停,工作参数的显示等功能。遥控器发出的无线控制指令经过机载接收器中无线接收模块的接收、解调,控制信号驱动相应的继电器动作,动作的节点信号送入PLC的开关量输入端,经PLC处理输出控制信号,使掘进机完成相应的动作,实现遥控功能。

根据实际要求,遥控器与机载收发器采用相同的无线射频芯片,即Nordic公司生产的超低功耗nRF24LE1无线射频芯片。nRF24LE1内部集成了增强型8位8051 MCU和nRF24L01+2.4 GHz射频收发器,并通过SPI接口进行通信[2]。片内集成14路6~12位的A/D转换器,模拟信号经简单的滤波后可以直接接入nRF24LE1,不需要信号调理电路。工作于2.4~2.5 GHz的ISM频段,有多达125个频点,可通过改变频率的方式来避免干扰,最大传输速率可达2 Mbit/s,室内传输距离可达30~40 m [3]。

遥控器采用本安电池供电。显示屏采用液晶显示模块VLCM12864,对掘进机电控系统的重要工矿参数进行显示。遥控器共用6个按键,分别是开机键、急停键、油泵启动键、截割启动键、二运启动键、风机启动键。

2.2 机载收发器

机载收发器同样采用nRF24LE1无线射频芯片。芯片内部集成的MCU通过通讯电路与PLC进行485通讯,通讯电路如图3所示,其中A、B两端为485通讯接口,通过通讯电路与固定操作站、无线遥控站通讯,实现对掘进机的控制以及工作状态的实时显示。机载收发器与PLC之间采用主从方式通信,PLC每隔200 ms向机载收发器发送数据,其接收到数据后存储到MCU的存储器中,同时通过无线模块向遥控器发送信号。

3 软件设计

3.1 主程序

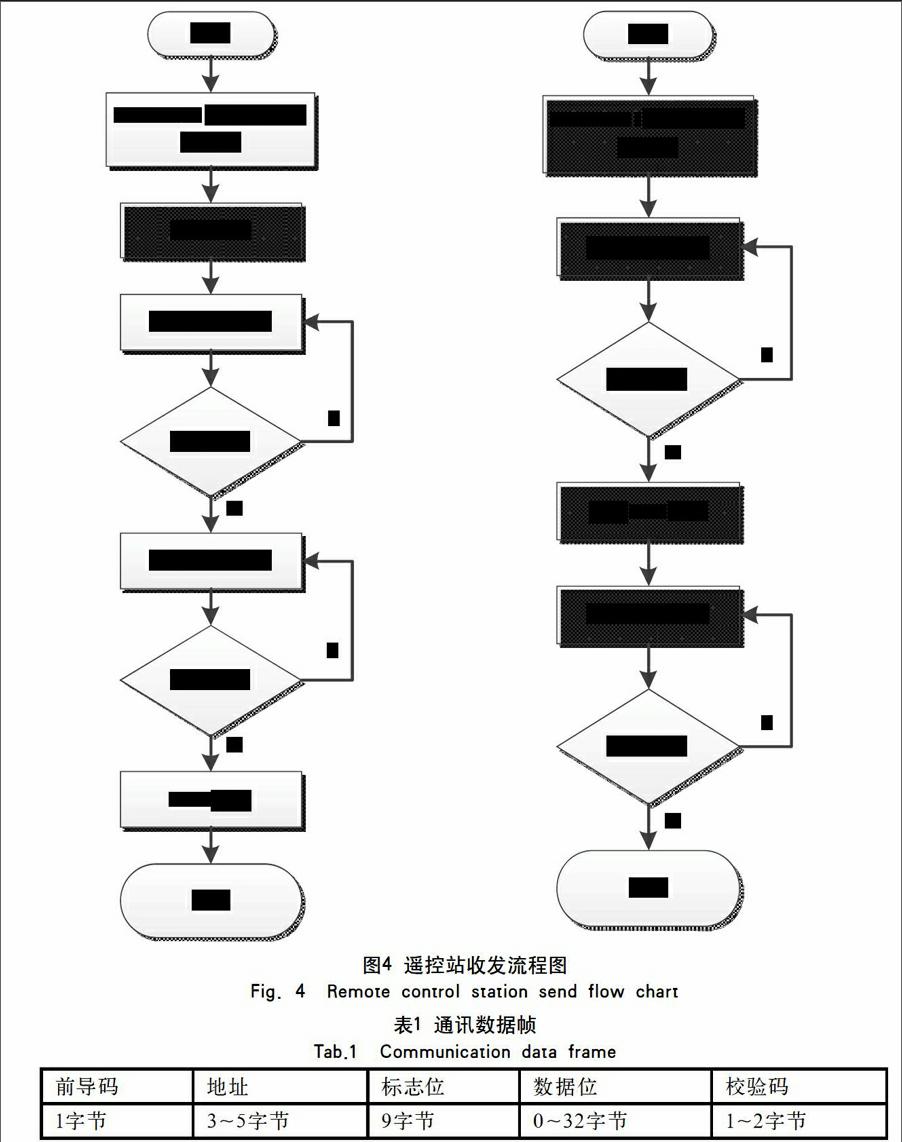

主程序由遥控器程序和机载收发程序两部分,软件流程图如图4所示。遥控器上电后,首先对nRF24LE1内部MCU以及外围硬件进行初始化,然后打开中断并进入省电模式。其中,按键信号的接收及处理均采用中断方式,大大减轻MCU的负担,降低功耗。在此过程中系统产生中断,MCU强制进入运行模式,调用相应中断服务程序处理按键信号。系统扫描到的按键信号后将发出无线按键指令,发送完毕后,对发送的指令进行校验;若发送不成功,则重新发送直至校验正确。同时,系统也接收机载收发器发送的信号,并对接收信号进行校验,若接收信号不成功,则发出指令重新接收直至接收成功,最后将接收的信号送至VLCM12864模块上显示。发送或接收数据时,显示灯闪烁一次表示收发成功。系统在完成每次收发协作后进入低功耗模式,等待下一步动作。机载收发器上电后,首先对nRF24LE1内部MCU以及外围硬件进行初始化,然后检测有无无线信号可接收,若有无线信号接收,则对信号接收并校验。同时机载收发器反馈PLC的信号,将反馈数据通过无线模块发送并校验,直至发送成功。在数据校验中,其核心问题在于校验一组数据的正确性及数据是否发送成功。若数据发送错误,则将标志清零;若数据发送正确且是发送给本机,在主程序中决定是否发送显示数据和按键数据。当主程序发送完这些数据后,将重新进入省电模式。

3.2 无线收发程序

nRF24L1内置有8051内核芯片,无线射频收发功能主要是通过访问其内部寄存器register map设置芯片的工作方式,相应的通讯存储器TXFIFOs以及RXFIFOs用于存储无线发送和接收的通讯数据[4]。本设计采用了Enhance ShockBurstTM收发模式通讯,即位于电控箱内的机载收发站与手持式遥控器之间的通讯模式采用Enhance ShockBurstTM,相应的通讯数据帧格式如表1所示。Enhance ShockBurstTM数据包基于可靠数据双向链路层,主发送端发送一个数据包后自动进入接收模式,主接收端接收数据后自动发送一个确认应答。同时射频芯片内部遵循高速处理的RF协议,自动处理前导码和 CRC校验码,发送数据时只需将数据放入发送数据缓冲区,器件会自行产生前导字符和CRC校验码,并将这些数据地址和地址信息、发送数据缓冲区的数据等组成一个数据包发送出去。endprint

无线收发程序包括接收程序和发送程序。发送程序通过主程序调用子程序,其主要功能是将键盘的键值打包发送至主控器,以控制掘进机执行相应的动作。接收程序是通过中断程序来完成,用以接收从主控器发送的掘进机各电机的状态参数。无线发送模块处于发送模式时,要置高POR_UP,置低PRIM_RX位,TX FIFO不为空,rfce位置高10 μs后置低进入发送模式,发射器将保持在发送模式直到数据包发送完毕。此时若rfce为零,收发器返回待机模式[5,6]。若rfce为1且TX FIFO不为空,则收发器继续保留在发送模式并发送下一数据包。在发送数据过程中,不能收发器置于发射模式超过4ms。模块处于接收模式时,要将PWR_UP位、PRIM_RX位以及rfce位置1,从而对信号进行调节,当地址与自身地址一致且CRC校验正确时,有效数据被送到RX FIFOs。若RX FIFOs已满,则数据包被丢弃。

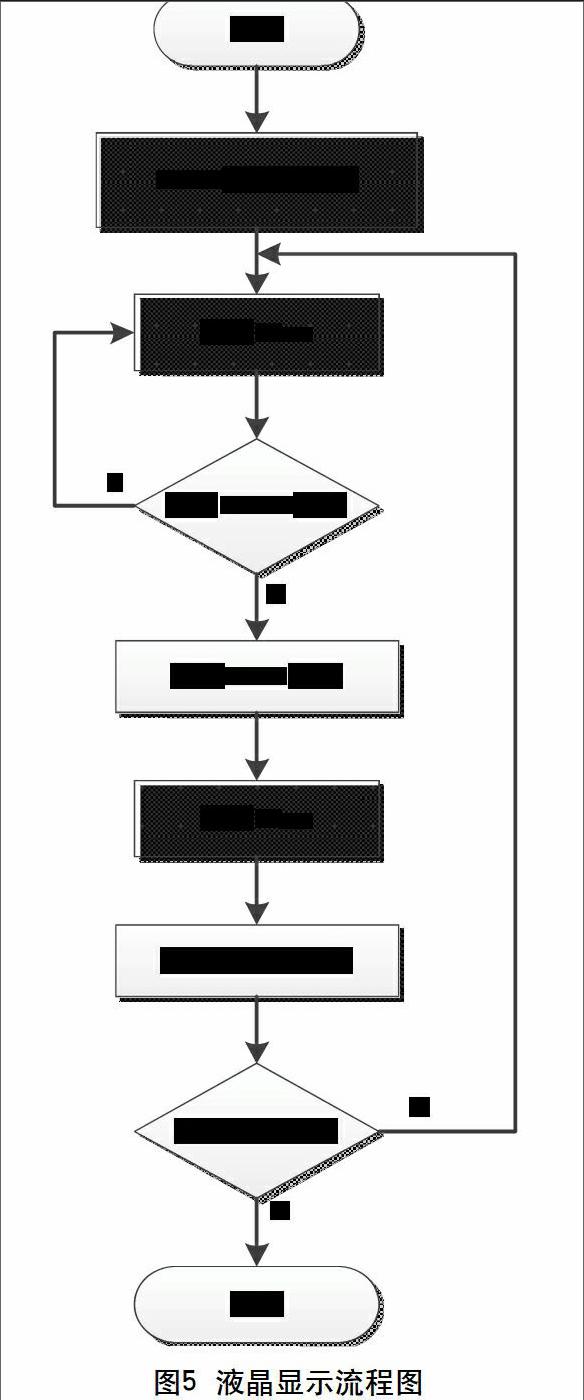

3.3 液晶显示程序

遥控站显示程序作为一个人机交互程序供主程序调用,主要用于显示掘进机相关电机的运行状态参数和故障状态,程序主要实现对液晶模块VLCM12864的使用。PLC将实时采集掘进机的各种参数,并将油泵、截割、二运、风机电机等关键参数发送给机载收发器,再发送至遥控器上,遥控器接收到相应的数据后送入VLCM12864模块显示,显示流程图如图5所示。

3.4 通讯协议

系统通讯通过PLC作为主机来实现,PLC与机载收发器采用RS485接口实现通讯,总线协议上采用Modbus协议。Modbus协议中波特率为19200bps,1个起始位,8个数据位,数据校验采用查询法CRC校验。PLC中设置为主站,并用F145 SEND指令,设置发送Modbus地址、从站地址,以及发送内容。

4 结语

通过调试与试验,采用基于2.4 GHz无线射频芯片nRF24LE1的掘进机遥控装置具有成本低、体积小、功耗低及性能稳定等特点。该装置可实现对油泵、风机、二运、截割电机等相关工作参数进行实时监测和控制,及时发现故障与隐患并采取相应的措施,确保掘进机安全可靠运行;减轻了工人的工作强度,改善了工人的工作环境,提高了工作效率。

参考文献

[1] 谢锡纯,李晓豁.矿山机械与设备[M].北京:中国矿业大学出版社,2000.

[2] 孙传堂,李威.基于ARM和nRF905的采煤机遥控装置设计[J].矿山机械,2010(17):23-26.

[3] 程冬,丁保华.基于片上系统CC2530的采煤机远程遥控装置设计[J].矿山机械,2010(3):19-21.

[4] 马跃坤,应时彦,杨文君,等.基于nRF24LE1的无线数据传输系统实现[J].浙江工业大学学报,2010,38(6):666-672.

[5] 周鑫.nRF9401在采煤机遥控遥测装置中的应用[J].煤矿机械,2003(5):40-42.

[6] 王立峰,王光欣,陈旭东,等.基于nRF24LE1的智能双向汽车遥控系统[J].工业控制计算机,2011,24(1):99-100.

[7] 肖林荣,应时彦,马跃坤,等.2.4GHz射频收发芯片nRF24LE1及其应用[J].信息技术,2009(12):13-16,20.endprint