CUSUM控制图在印刷电路板生产过程中的应用研究

2015-07-28常安定荀海潞孙丽芹

娄 聃 常安定 荀海潞 孙丽芹

(长安大学理学院,陕西 西安 710064)

·机械设计与制造·

CUSUM控制图在印刷电路板生产过程中的应用研究

娄 聃 常安定 荀海潞 孙丽芹

(长安大学理学院,陕西 西安 710064)

经典的休哈特控制图对质量特征值的均值波动检出力较弱。采用均值-极差控制图控制印刷电路板锡浆厚度在短期内往往很难发现印刷锡浆厚度偏差的偏移,导致印刷锡浆厚度偏差调整不及时。为了提高检出力,采用累积和控制图(CUSUM)来控制印刷锡浆厚度偏差的变化,改进了印刷锡浆厚度偏差调整方式,在保证质量的同时降低了生产成本。

均值-极差控制图;累积和控制图;检出力

在电子产品的回流焊生产过程中,印刷锡浆是一道关键工序,印刷电路板上印刷锡浆的厚度是关键质量特征,需加强控制。由于机器的维护保养以及一些其他原因,印刷机的性能导致实际印刷锡浆的厚度与目标均值之间存在偏差。某企业工程师每天进行一次印刷锡浆厚度偏差校准,为了控制印刷锡浆厚度的偏差,工程师采用了均值-极差控制图(X-R)来控制印刷锡浆厚度均值的偏差。但由于休哈特控制图对均值变化的检出力较弱及检测条件的限制,导致不能及时检测出印刷锡浆厚度均值发生偏移。本文在分析了X-R控制图检出力的基础上,应用累积和控制图(CUSUM)对该工序进行控制。由实际应用数据可以看出,CUSUM对印刷锡浆厚度的均值偏移比较敏感,可有效地指导印刷锡浆厚度偏移的调整。

1 均值-极差控制图

若X为服从正态分布N(μ0,σ)的质量特征值,当每隔一段时间对样本进行n次抽样,将n次抽样结果作为一组样本。采用X-R控制图进行控制时,仅考虑均值发生偏移,由原来的μ0偏移到μ0+kσ,并设控制限系数为3,控制限为μ0+3σx。则容易证明,在均值控制图上,抽样点落在控制限内的概率(第二类错误概率)为

X的OC曲线如图1所示。

在n=5(每次抽取5个样本)的条件下,若均值偏移了2σ(k=2),β=0.84,X图的检出力1-β=0.16,平均运行长度ARL=1/(1-β)≈6。即在印刷锡浆校准过程中每天抽取1个样本,当印刷锡浆厚度均值偏移2σ时,平均需要6天以后X才能检测出这一变化。

图1 X的OC曲线

2 累积和控制图

累积和(CUSUM)控制图是一种控制均值变化比较有效的控制图,它最早是由Page[1]提出。Hawkins等人对CUSUM控制图作了进一步的研究[2-4]。目前,CUSUM控制图主要有两种方法:V型模板法(V-mask)和表格法(Tabular)。这两种方法结果是一致的,因为表格法利用计算机进行计算比较简便,故本文以表格法为例。

2.1 表格法(Tabular)简介

假定在理想情况下,被测质量特征值X服从正态分布N(μ0,σ),且分布均值与目标值吻合。令

k——允偏量。

若均值由μ0偏移到μ1=μ0+δ时,希望控制图能够及时发出警报,则一般取k=δ/2,当或超过控制限h,即当>h或<-h时,可以判定工序失控。h值的选取会直接影响CUSUM控制图的检出力,一般取h=5σ[5-6]。

2.2 CUSUM控制图的应用

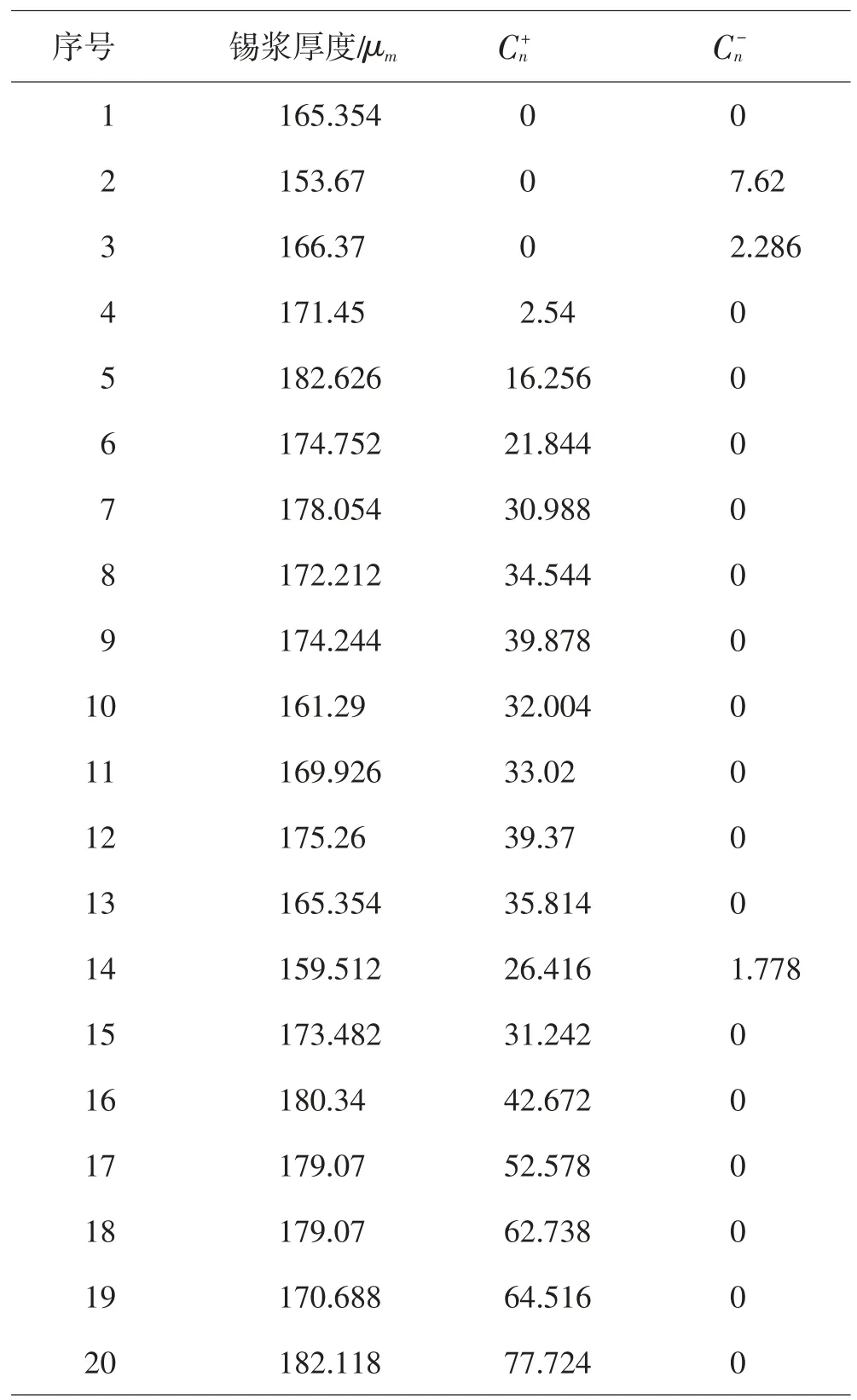

某企业工程师对一零件印刷锡浆厚度20天的观测数据,要求均值μ0=165.1μm,标准差σ=7.62μm,结果见表1。

若根据这些数据采用休哈特单值控制图进行过程稳定性控制,取控制限系数为3,则中心线和控制限为:

CL=μ0=165.1μm,

UCL=μ0+3σ=187.96μm,

LCL=μ0-3σ=142.24μm。

绘制的休哈特单值控制图如图2所示。

表1 累积和计算表

图2 印刷锡浆厚度单值控制图

由单值图可见,20点均未超出上下控制限,工序处于受控状态。但计算样本的均值发现X=171.74,偏移了目标值0.87σ,即休哈特控制图还未能检测出过程已发生的这种小偏移[7⁃8]。

若采用累积和控制图,设k=0.5σ=3.81,H=5σ=38.1,累积和控制图见图3。可以明显看出,第9天的上单侧累积和超出控制限h,即=39.878>38.1,可以判定均值发生了偏移,应调整印刷锡浆厚度偏差。

图3 印刷锡浆厚度累积和控制图

当在累积和控制图上检测到工序失控后,下一步就是进行偏差校正[9]。当或超出控制限h时,记N+或N-表示最后一个累积和为零的点到失控点的样本观测点数,则此时过程均值的估计为

从第4个点到第9个点累积和均大于0且在第9个点上超出控制限h,最后一个累积和为零的点(第3天)到失控点的样本观测点数N+=6,因此可以估计在第9个样本点时印刷锡浆厚度均值

因为调整的目标均值为165.1μm,因此,印刷锡浆厚度值应下调10.456μm,以保证实际印刷锡浆厚度与目标值吻合[10]。

3 结论

采用累积和控制图比传统的均值-极差控制图控制印刷锡浆厚度偏差更加有效,在相同条件下,累积和控制图既能减少虚发警报的错误(第一类错误概率),又能减少漏发警报的风险(第二类错误)。同时当在累积和控制图上出现失控状态时,还可以方便地计算出调整量以保持印刷锡浆厚度实际值与目标值吻合,在提高质量的同时降低了成本。这一方法在均值波动要求严格,而工序能力指标又偏低的情况下非常适用。

[1]Montgomery Douglas C.Introduction to Statistical Quality Control[M].JohnWiley&Sons Inc,1996.

[2]Hawkins D M.A CUSUM for a Scale Parameter[J]. JournalofQuality Technology.1981,13(4):228-231.

[3]Lucas J M.The design and use of V-mask control scheme[J].Journal of Quality Technology,1976(1):1-12.

[4]Thomas P R.Statistical Method for Quality Improvement[M].New York:John Wiley&Sons Inc,1989.

[5]Peihua Qiu.Statistical Process Control[M].Florida: Taylor&Francis Group,2014:73-174.

[6]王敏华,张维铭.累积和控制图的方法与应用[J].中国质量,2000(5):39-41.

[7]王敏华,周娟,沈丹.累积和控制图与休哈特控制图联合应用方法[J].湖北工业大学学报,2008,23(5):59-61.

[8]何桢,雷毅,生静,等.CUSUM控制图在空调充氟生产过程中的应用研究[J].工业工程,2000,3(4):24-26.

[9]李静.基于累积和控制图的车身焊接质量监测研究[D].湖南:湖南大学:2012:18-21.

[10]何桢,刘豹.累计和控制图在测量系统稳定性中的应用研究[J].系统工程学报,2002,17(6):547-550.

Study on the App lication of CUSUM ControlChart in the Production Processof PCB

Lou Dan Chang Anding Xun Hailu Sun Liqin

(Schoolof Science,Chang’an University,Xi’an,Shanxi710064)

Traditional Shewhart control charts have low power in detectingmean shift of quality characteristic val⁃ues.When an mean-range control chart(X-R)is used to control its deviations of thickness of solder pasteprinting amount,it is found that X-R is too insensitive to the shift of the deviations and unable to calibrate itssolder paste printingmachines in time.A CUSUM control chart is used to control the variation of the deviation of solder paste⁃printing and to improveits shiftmodes,and to improve machine calibration,which results in high quality and low cost in solder paste printing process.

mean-range control chart;CUSUM control chart;detectionpower

X76

A

1003-5168(2015)05-0043-3

2015-4-4

中央高校基本科研地下水毛细带渗流特性(3108-2913-0225)。

娄聃(1991-),女,硕士研究生,研究方向:统计最优化。