车载钻机ATB260角齿轮传动箱的输出轴结构优化设计

2015-07-28梁存真

李 峰 毛 杰 梁存真

(郑州大学机械工程学院,河南 郑州 450001)

车载钻机ATB260角齿轮传动箱的输出轴结构优化设计

李 峰 毛 杰 梁存真

(郑州大学机械工程学院,河南 郑州 450001)

车载钻机需要大功率、大转矩且高转速的输出,这就要求齿轮箱能够满足这样的要求,除对齿轮有严格的要求之外,还需对轴进行分析,轴的好坏直接关系着齿轮箱传动质量的好坏,而以往传统的ATB260车载钻机角齿轮箱直齿传动的输出轴,习惯性地设计成在轴上有一段凹处,这就大大降低了轴的强度以及轴的安全系数,并且使轴的变形量增加,本文在Solidworks Simulation的环境下,对输出轴进行分析,对比传统设计上的轴和经过优化之后的轴在应力、合位移及应变上的区别。

ATB260车载钻机;齿轮箱;优化设计;输出轴;有限元

ATB260车载钻机齿轮箱功率大、转速大、扭矩大、体积较大、质量较重[1],本文讨论改变原有的设计和优化过后的设计之间的区别,因为原齿轮箱的中心距较小,使得锥齿轮和下面的输出轴干涉,这样会降低轴的强度。因此,通过扩大两圆柱齿轮的中心距,使得锥齿轮与下面的输出轴即不发生干涉,同时把轴凹处做直。那么把轴放在有限元分析软件环境中进行分析,可以对比发现优化过后轴总变形量和安全系数的变化[2]。

该轴作为输出轴,其作用是把输入扭矩转为输出扭矩,将输入功率通过齿轮的啮合传递出去,这就要求轴有较高的抗弯曲强度和抗拉伸的强度,以及抗剪切应力的强度[3],尤其是在大功率、大扭矩的齿轮箱传动中,对轴的强度要求更为明显。

输入功率是P=950kW,输入扭矩T=33 000N·m,输出端联接气胎联轴器,轴中间的孔可以通气,保证气胎联轴器的正常工作。

以往的传统设计再校核较复杂[4],因此我们采用Solidworks Simulation进行优化,通过对比同类型材料的不同尺寸对轴的影响,以及相同规格尺寸的轴使用不同材料时的影响,并分析不同的孔径对轴的影响。

1 输出轴结构

1.1 受力分析

轴的受力情况如图1所示:

图1 轴的受力分析图

齿轮上的径向力、切向力和扭矩如下:

Fr=54 386.357N,Ft=149 425.29N,T=33 000N·m输出阻力矩T=-33 000N·m(负号表示方向与输入扭矩相反)。

1.2 结构设计

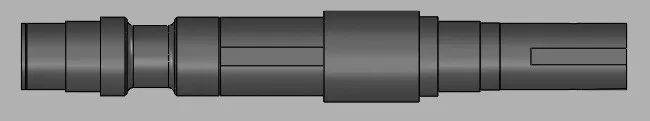

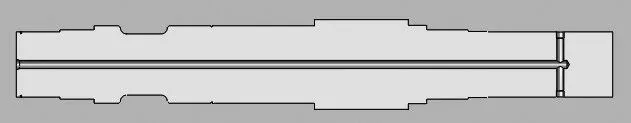

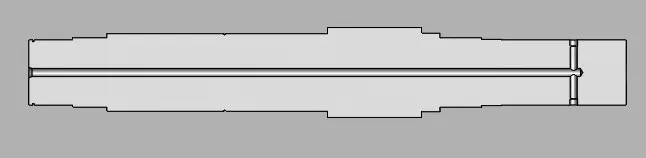

用Solidworks建立输出轴的三维实体模型,生成两个轴,一种是传统设计上的轴,如图2-3,另一种是优化过后的轴,如图4-5。

图2 优化前轴的外部造型

图3 优化前轴的内部结构

图4 优化后轴的外部造型

图5 优化后轴的内部结构

2 输出轴有限元分析过程

2.1 定义材料属性

分别定义输出轴的材料是45、40Cr及20CrMnTi,材料的力学性能数据[5]如表1所示:

表1 材料的力学性能数据

2.2 添加约束

在输出轴的左端支撑外圆柱面施加限制6个自由度的约束,在右端支撑外圆柱面施加限制4个自由度,保留轴向的自由度和切向的自由度,模拟轴的约束情况。

2.3 施加载荷

在齿轮与轴的配合外表面上施加扭矩T和径向力Fr,以及在气胎离合器与轴配合外表面上施加阻力矩T,模拟轴的受力情况。

2.4 划分网格

为提高计算精度,采用二阶实体四面体单元[6]对输送辊实体进行网格划分,每个四面体单元有4个角点和6个中间节点,每个节点有3个自由度。

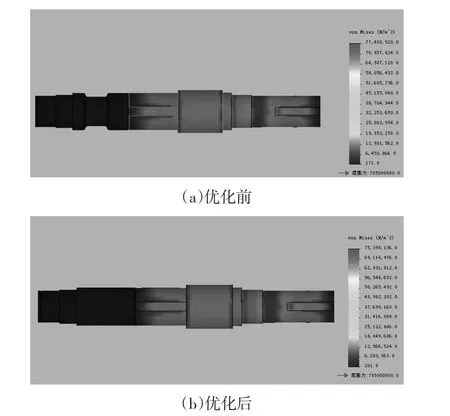

2.5 运行算例

两轴以材料为40Cr,内孔为Φ20为例,在相同地输入扭矩T、径向力Fr以及相同的约束条件下,在Solidworks Simulation中选择解算器FFEPlus[7-8],分别运行以上设置的不同设计方案的静态算例,计算完成后得到各算例的应力、位移和应变分析结果及相应的云图谱。图6、图7及图8分别应力云图、合位移云图、应变云图的对比。

图6 优化前后轴的应力云图

图7 优化前后轴的合位移URES云图

图8 优化前后轴的应变ESTRN云图

3 结果分析

3.1 优化前后曲线对比分析

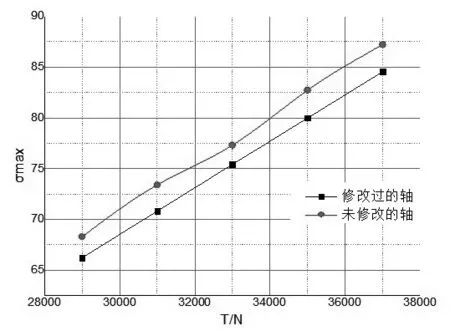

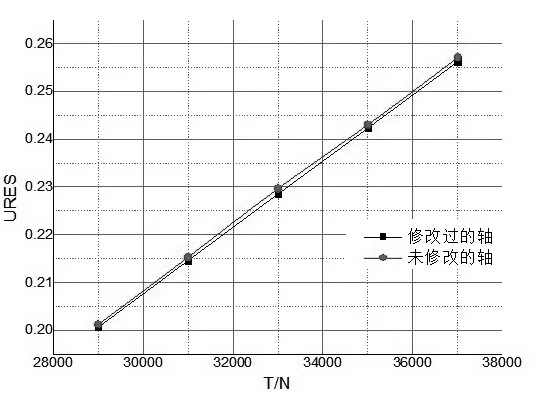

选用扭矩T=29 000~37 000N·m,其他条件不变时对优化前后两轴进行有限元分析,得出结果,汇总数据并绘出曲线图可得图9、图10及图11:

对比优化前后两轴的数据可知:

①从图6中可看出,最大应力出现在右端支承轴与气胎离合器配合轴段的交接处,对比危险截面应力曲线,所有设计方案下输出轴的最大应力均远小于许用值,即满足强度要求。那么,由图9可知,未优化的轴的应力在各扭矩输入值不同的情况下都是大于优化过的轴的,可知优化过的轴会使最大应力值减小。

②从位移云图7中看出,最大位移出现在轴身的最右端,应力和挠度均与实际情况相吻合,从图10中可以看出轴结构改变对合位移的作用较小,未优化的轴的合位移比优化过的合位移略大。

图9 优化前后两轴的扭矩-应力变化曲线

图10 优化前后两轴的扭矩-合位移变化曲线

图11 优化前后两轴的扭矩-应变变化曲线

③从应变云图8可以看出,最大应变也发生在右端支承轴与气胎离合器配合轴的交接处。而从图11可以看出轴结构的改变对应变的影响也是很小的,优化过的轴的应变比未优化的略大。

由上述内容可以看出,扭矩T取29 000~37 000N时,结构的改变对轴危险截面上的最大应力有较大的影响,而对合位移和应变无较大的影响,说明在材料相同、受力一定的情况下,优化后的轴更好。

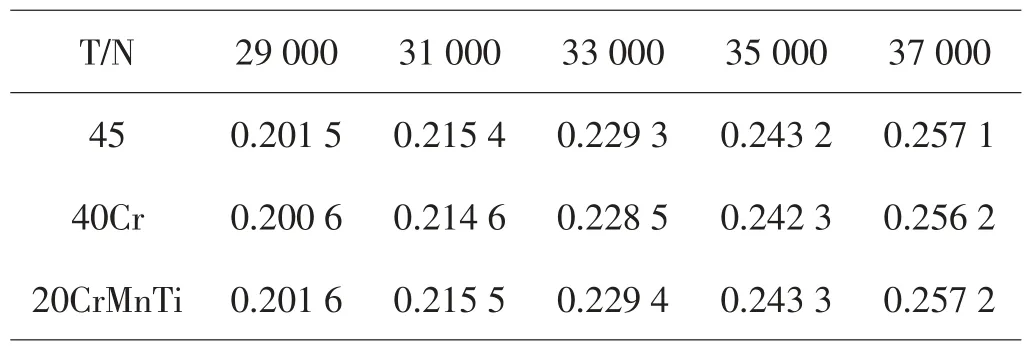

3.2 优化后材料不同时的数据及分析

以优化后的轴为研究对象,取三种材料45、40Cr、20CrMnTi,将得出的有限元分析数据列表,见表2~表4所示:

表2 扭矩变化时不同材料轴的最大应力σmax(单位:MPa)

表3 扭矩变化时不同材料轴的合位移URES(单位:mm)

表4 扭矩变化时不同材料轴的应变ESTRN(单位:mm)

表5 内孔变化时40Cr轴的应力、合位移及应变量

由表2~表4中数据可知钢材料在扭矩取29 000N~ 37 000N时,不同的材料对σmax、合位移URES、应变ESTRN均无较大影响,说明结构钢都能满足该轴的传动特性,但是也可以看出40Cr的性能更好一些,最大应力合位移,应变都较小,因此材料选用40Cr。

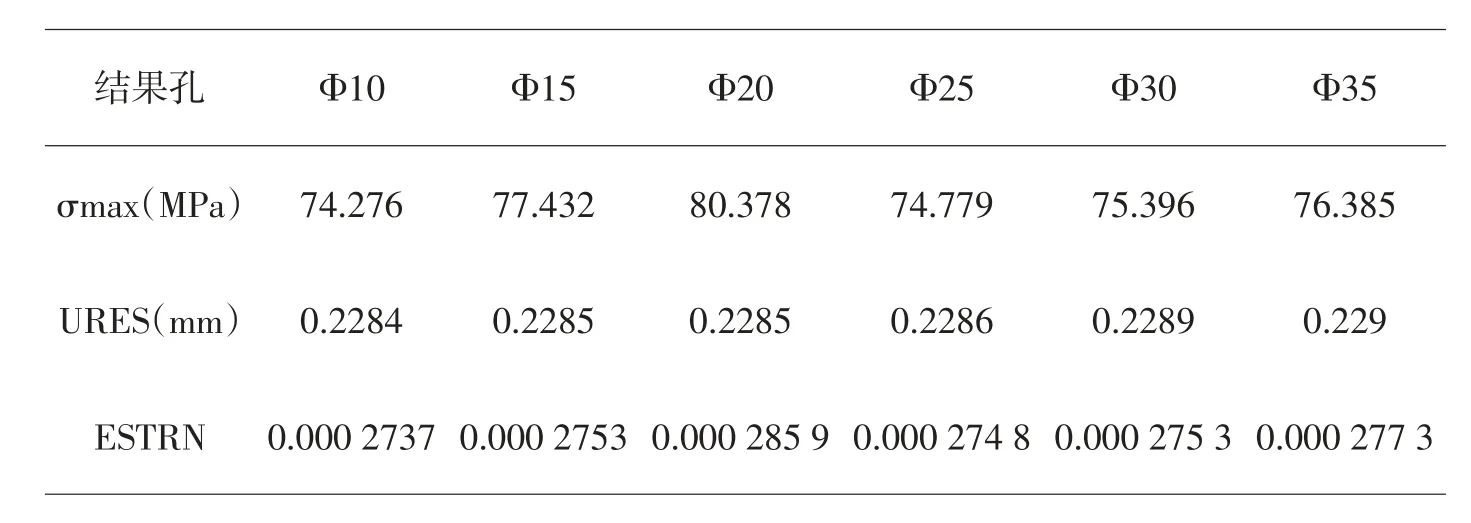

3.3 优化后内孔直径不同时的数据及分析

以40Cr材料优化后的轴为研究对象,取内孔Φ10、Φ 15、Φ20、Φ25mm、Φ30、Φ35,对这三根轴进行有限元分析有,T=33 000N·m,结果如表5所示:

由以上数据对比可知,孔的大小对合位移影响显著,而轴取Φ25mm时轴的应力、应变最小。

3.4 轴内孔直径的确定

因为轴的材料已经确定,可知孔越大,轴的质量越小,然而当超过Φ25时,轴的最大应力和应变都显著上升,反而影响了轴的强度,那么当孔径为Φ25时,相对原轴的Φ20孔,既节省了材料,又具有更好的性能。

4 结语

通过利用Solidworks Simulation有限元虚拟仿真与实验相结合的设计手段,对ATB260车载钻机的角齿轮箱的直齿传动的输出轴优化前后加载时的扭矩与其应力、合位移、应变的关系进行了分析探讨。通过对优化后轴的材料及内孔直径进行数据分析,提出当轴内孔为Φ25、材料为40Cr时,过渡轴为直轴的输出轴为最佳的优化设计,可提高结构设计的可靠性,并实现体积小、质量轻的目标。

[1]成大先.机械设计手册单行本(机械传动)[M].北京:化学工业出版社,2004.

[2]王勖成.有限单元法[M].北京:清华大学出版社,2003.

[3]刘鸿文.材料力学(第四版)[M].北京:高等教育出版社,2004.

[4]王三民.机械设计计算手册[M].北京:化学工业出版社,2012.

[5]宋小龙,安继儒.新编中外金属材料手册[M].北京:化学工业出版社,2007.

[6]陈超祥,叶修梓.Solidworks Sim⁃ulation基础教程[M].北京:机械工业出版社,2010.

[7]韩志仁,陶华,黄赟.机械设计中有限元分析的几个关键问题[J].机械设计与制造,2004(4):58-60.

[8]战红,赵伟民.物探钻孔机立柱的有限元分析[J].油气田地面工程,2004(60):47-48.

StructureOptim ization Design of theOutput Shaftof the AngleGear Box of Truck M ounted Drilling Rig ATB260

Li Feng Mao Jie Liang Cunzhen

(SchoolofMechanicalEngineering,Zhengzhou University,Zhengzhou Henan 450001)

Truck mounted drilling rig needsan outputwith high power,high torque and high speed,which requires the gear box tomeet this requirement.In addition tomeet the strict requirement of the gear,it is necessary to ana⁃lyze the shaft,because the shaft is directly related with the quality of gear box transmission quality.However,tra⁃ditional design used to have a recess in a spur gear transmission output shaft.This greatly reduces the shaft strength and safety factor of shaft,and the deformation of shaft increases,This article is based on the Solidworks Simulation,where the output shaft is analyzed.We compared the differences in the stress,displacement and strain between the utraditional shaftand optimized shaft.

ATB260 truck mounted drilling rig;gear box;optimization design;outputshaft;finite element

TH122;TH123

A

1003-5168(2015)05-0060-4

2015-4-10

李峰(1963-),男,技师,研究方向:机械制造工艺。