3D印花化妆品复合软管炫出靓色彩

2015-07-27

复合软管凭借印刷效果精美、片材种类选择更多、生产效率更高等优势,已经占据化妆品包装市场的主流,尤其以洁面产品、护手霜及美容美发产品为主。近年来,随着化妆品行业竞争的日益加剧,人们对代表化妆品品牌形象的外包装寄予越来越多的期望,致使越来越多的化妆品包装生产企业相继在化妆品包装的新材料和新工艺上投入更多精力进行研发,我公司也不例外。

为迎合化妆品市场的需求,我公司研发出了3D印花化妆品复合软管,并获得“中国个人护理品及化妆品技术创新奖”。该产品一经推出,便受到客户以及消费者的高度认可,如今已在众多化妆品系列产品中得以应用。下面,笔者将介绍3D印花化妆品复合软管的设计理念、主要优势和实现过程,供行业人士借鉴。

设计理念

近年来,耀眼的3D印花效果在时尚界,尤其是春夏时装设计中逐渐成为主流元素,这种高科技的印花方式能使印刷图案达到立体三维效果。设计中使用到的一些仿生图案、立体感的印花空间、混合艺术元素等可以让产品成为货架上一道流动的风景线,并对消费者产生很强的视觉冲击,一切都变得新奇而又刺激。

化妆品在时尚界占有重要的一席之地,代表着前卫与潮流,若在化妆品包装上利用更新的时尚元素,势必能为化妆品创造更大的附加值。在熟悉并掌握时尚界发展潮流的基础上,我公司技术研发和市场团队与多家日化企业合作,从包装结构、整体方案研发等阶段就开始了解日化企业对产品包装的需求,并为他们提供相应的解决方案。3D印花效果在化妆品复合软管上的应用便是在这样的背景下产生的。

主要优势

在化妆品包装上实现3D印花效果是一个大胆且具有突破性的设计构思,这一构思给包装企业、终端用户、消费者都带来了诸多好处。综合来讲,3D印花化妆品复合软管具有以下主要特点。

1.提升品牌形象,促进销售

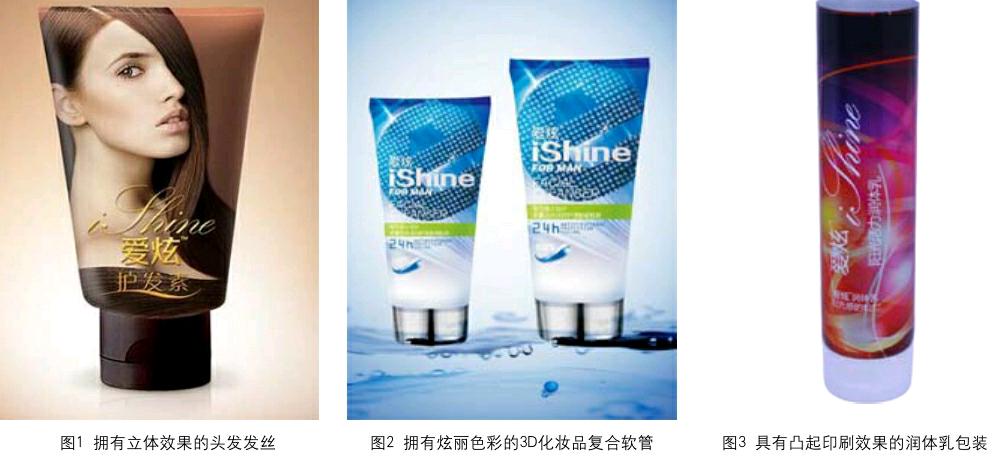

3D印花化妆品复合软管在特殊的印刷工艺下,使化妆品复合软管上的图案更加清晰、鲜艳、立体,比如植物花草、水珠、人脸、公司LOGO、人物头发发丝(如图1所示)等,这些图案造型能带来逼真的质感及厚实的浮雕化效果,使包装整体跃动起来。相比普通复合软管,3D印花复合软管更能让化妆品从货架上脱颖而出,从而快速获得消费者的认可,并大大提升化妆品的品牌形象。

而且,3D印花化妆品复合软管炫丽的色彩效果(如图2所示)以及浮雕式的造型,能给消费者带来强大的视觉冲击力,在货架上第一时间抓住消费者的眼球,增强他们的购买欲,从而促进产品销售。

2.提升使用体验

3D印花化妆品复合软管的设计力求与众不同,通过个性化以及新颖的包装形式,可为消费者营造独特的使用体验。

传统化妆品复合软管为平面效果,除了精美的印刷效果外,手感较为平淡,不能对消费者触觉感官起到一定的刺激作用。而3D印花化妆品复合软管则成功颠覆这一点,表面的浮雕式凸起能给消费者带来强烈的手感,形成对化妆品和品牌的独特记忆。

更重要的是,3D印花化妆品复合软管的设计更加人性化,消费者在使用化妆品的过程中(尤其是在浴室或者洗手间使用时),表面凸起的印刷效果(如图3所示的润体乳)还可以起到一定的防滑作用(防止产品从消费者手中滑落),为消费者的使用带来更多便利。

3.增强防伪效果

相比其他产品,消费者对化妆品的防伪诉求更为强烈。3D印花化妆品复合软管具有一定的防伪功效,可通过印刷图案和浮雕效果的设计来达到防止假冒的目的。比如,在不影响原设计印刷图案的基础上,设计师可以设计一些特殊防伪图形(如公司LOGO、产品名称、主打图案等),并将其隐藏于正常的印刷图案中,只有通过特殊工具才能检测出来,从而增强防伪效果。

3D印花效果的实现过程

1.材料选择

复合软管由多种材料复合而成,包括外层PE薄膜、阻隔层和内层PE薄膜,常见结构为PE/Al/PE多层复合材料。近年来,随着材料生产技术的不断提升,多层复合材料中的铝箔也逐渐被一些高阻隔性材料(如PVDC或EVOH薄膜)所代替,并制成全塑透明复合软管,且回弹性更好,能使内容物更直观地展现在消费者面前。

3D印花化妆品复合软管的结构一般为PE/EVOH/PE,阻隔层选用的是EVOH薄膜,相比铝箔,不仅能更好地阻隔薄膜中的有害物质向化妆品迁移,还有利于包装废弃物的生物降解,对环境可持续发展有积极的意义。

需要特别说明的是,当复合软管的外层与内层均为PE薄膜时,制管过程中,高频熔接会作用在这两层PE薄膜上,外层PE薄膜的印刷适性与内层PE薄膜的热封特性是必须要十分注意的问题。因此,对内外两层PE薄膜有如下要求。

(1)外层PE薄膜的厚度一般为110~125μm,主要为提升其印刷适性;内层PE薄膜是为复合软管提供牢固的热封层,厚度在75μm左右,太薄将直接影响高频熔接时的牢度。

(2)必须对内外两层PE薄膜做电晕处理,使PE薄膜表面发生一系列物理化学变化,大大提高薄膜的表面张力,改善油墨、胶黏剂在薄膜表面的润湿性,增加薄膜表面与其他材料的机械啮合力与化学结合力。

(3)外层PE薄膜要求摩擦系数较大,应大于0.35,而内层PE薄膜摩擦系数则要小一些,应小于0.15,且内外两层PE薄膜的摩擦系数相差要大,主要是为了提高复合软管制管设备的生产速度。

2.生产过程

3D印花化妆品复合软管的生产过程为吹膜→复合→分切→印刷→制管5个步骤,如图4所示。为充分保证复合软管的质量,我公司配备了一整套复合软管生产流程,每个工艺所运用的技术和设备都是该领域最领先的,其中吹膜技术来自德国和意大利,塑料片材复合技术来自韩国和美国,分切技术来自英国和德国,印刷技术来自日本和德国,制管技术来自瑞士。

对于3D印花化妆品复合软管来说,要想达到炫丽且具有浮雕立体感的印刷效果,整个生产流程中印刷过程最为重要。

胶印在复合软管印刷领域的应用相对较早,且一直是化妆品复合软管的主要印刷方式(主要针对先制管后印刷的情况)。然而,随着国内外市场上一些特殊效果(如珠光、金属光泽和皮革软管等)的彩色复合软管的相继推出,胶印墨层薄的缺点便显露出来。由于不能根据需要很好地遮盖彩色复合软管本身的颜色,胶印便越来越不能满足客户的印刷需求。而网印具有墨层厚实、立体感强、色彩饱和度高等优点,能使整个画面达到栩栩如生的印刷效果。正是基于网印的效果优势,再加上近年来逐渐兴起的3D印刷工艺,因此,3D印花化妆品复合软管采用的主要印刷工艺为“网印+3D印刷”。此外,利用网印还能充分保证复合软管的质感,提升复合软管表面图案的耐磨性,从而赋予产品更高的附加值,进而在一定程度上提升企业市场竞争力。

众所周知,3D印刷对套准精度、网点分辨率和饱和度的要求极其严格,即对印前工艺设备和印刷设备精度要求非常苛刻。为此,我公司在专业技术团队和合作伙伴的共同努力下,不仅克服了3D印刷的诸多严格工艺要求,还实现了与其他印刷工艺的联合应用,最终在复合软管上成功实现了超高分辨率和精准套位的印刷效果。

不仅如此,基于客户的特殊要求,我公司还可以实现3D印刷连线柔印、网印和烫印工艺。3D印刷让复合软管显得更高档且个性化十足,从而大大提升了化妆品的品牌价值,而连线技术的成功应用几乎可以在化妆品复合软管上实现客户能想到的任何效果,大大提升了客户的选择范围。

3D印花化妆品复合软管的应用完全满足了日化客户对产品包装创新、高效的需求,在完善的质量体系及灵活的供应模式下,相信会赢得越来越多的关注。未来,将会有更多的时尚元素被应用到化妆品包装中,让我们拭目以待。endprint