压痕钢线七步调节法

2015-07-27张宏

张宏

众所周知,压痕钢线的调节是烟包模切工序中最为基础也是最为重要的环节之一,如果调节不合适,就会造成烟包成型不好,甚至出现爆线的严重后果。那么,如何才能更好地调节压痕钢线呢?下面,笔者以实际生产案例来分析,与行业人士分享七步完美调节压痕钢线的方法。

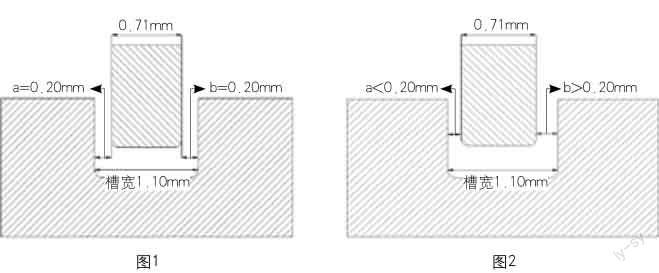

我公司使用的模切设备为BOBST SP106E模切机,纸张模切厚度为 0.30mm,压痕线宽度为0.71mm,底模版压痕槽宽度为1.10mm。正常情况下,压痕钢线在底模版压痕槽内的位置应如图1所示,但当压痕钢线发生偏离时,其在底模版压痕槽内的位置如图2所示。出现以上情况时,说明已不能再继续进行模切生产,可按照以下七步将压痕钢线调节至正常位置。

第一步:将模切机操控板上的模切压力数据恢复至零位。

第二步:将模切刀版推入模切机内部并锁紧。

第三步:将底模版安装在模切机动平台的尼龙板上,并将所有微调数据调零。此时需要特别注意的是,模切机动平台上的尼龙板与底模版之间的缝隙不能太大,以美工刀片插不进去为准。接下来紧固各个螺丝,切忌拧得太紧。之后将带有底模版的尼龙板推入模切机内并锁紧。

第四步:加压。使模切压力增至40~50MN,此时需要特别注意的是,模切压力不应超过50MN,否则很可能会因压痕钢线没有进入压痕槽内而被压坏。

第五步:开机走纸。拉出带有底模版的尼龙板,观察纸张背面压痕线的效果,根据压痕线两侧边缘的清晰程度,适当调节底模版。

正常情况下,压痕钢线进入压痕槽内后,左右两侧应各留有0.20mm的距离(如图1所示),经过压痕后,纸张上的压痕线两侧边缘清晰程度应一致。如果压痕钢线稍微发生偏离(如图2所示),就会影响压痕效果。当a侧距离较小时,模切过程中纸张受到a侧的模切压力较大,从纸张背面看压痕线,a侧边缘比b侧边缘更为清晰,严重时甚至会发生爆线现象。此时,底模版应向a侧调节,直至a侧与b侧距离相同、纸张受力相等为止。

笔者建议,底模版向a侧调节的具体量应根据纸张上压痕线a侧的清晰程度和b侧的模糊程度进行调节,这一过程操作起来稍有难度,调节量的大小主要依靠平时积累的生产经验来判断,新学员很难一次调节到位,可尝试多次调节,直至合格。

第六步:紧固底模版所有螺丝,将带有底模版的尼龙板推入模切机,继续加压,直至压痕线清晰、饱满。

第七步:开机走纸并进行抽样检查,将纸张上的压痕线折成180°,如果压痕线不发生爆裂,且清晰、饱满,则认为压痕钢线调节成功,接下来就可以正常模切生产了。