浅谈机匣凸台加工技术改进

2015-07-27曹炳远刘宏斐中航湖南通用航空发动机有限公司湖南株洲412000

曹炳远,刘宏斐(中航湖南通用航空发动机有限公司,湖南 株洲 412000)

浅谈机匣凸台加工技术改进

曹炳远,刘宏斐

(中航湖南通用航空发动机有限公司,湖南 株洲 412000)

涡轮机匣的凸台在五轴加工中心的加工一直是整个涡轮机匣机械加工的最难点,由于涡轮机匣机匣壁薄,凸台材料硬,切削余量多,所以加工极易引起零件变形,再而造成零件加工不合格,本文论述的就是如何改进加工方法和调整加工参数,从而减少零件的变形,确保零件的工艺技术要求。

涡轮机匣; 高温合金; 薄壁件; 加工路线; 加工变形

0 前言

涡轮机匣是航空发动机上的重要部件之一,它的特点是机匣壁薄,最少厚度厚仅0.8mm,零件位置度、平面度、平行度等型位公差要求高,但是它的凸台是高温镍基合金,材料硬度高,韧性好,壁厚薄,零件易变形,位置度倾斜度等达不到工艺要求。

如何优质高效的加工凸台是涡轮机匣顺利交付与否的源头所在点,在实际的加工中,通过对所加工零件的夹具改进,刀具选择和加工路线的优化等各方面的改进改善,终于使这个加工的技术难点获得突破性的进展。下文就这一论点做详细的论述。

1 夹具的改善

夹具改善前,夹具支靠零件的面的平面度有0.2 mm~0.3 mm,定位圆与零件需支靠的面也未清根,这就造成零件放到夹具里面之后,零件翘起,压紧零件之后可能造成零件产生塑性变形,从而影响零件的加工精度,为了避免此种问题的发生,我们做了如下改进:

(1)将夹具定位圆与支靠面底部清根。

图1

(2)磨制夹具支靠零件面,平面度控制在0.005 mm以内,从而保证零件加工时所需的“A”基准(图1)。

2 刀具及加工参数的优化

涡轮机匣凸台的面加工在最开始加工时用的是国产饟合金杆铣刀,切削量大,刀具磨损也很严重,刀具经常磞刀,断刃,加工精度自然也很难保证。经过多次尝试和改进后,我们选择装刀片式的盘铣刀,粗加工选择φ32的SECO盘铣刀盘,刀片选择型号为XCKX 13T316R-ME10(经试验此刀片做粗加工用性价比较好);精加工我们选择φ80的肯纳合金盘铣刀,刀片型号为W1D1A XPHT160408。同时,对刀片的寿命做了详细的规定,粗加工每加工两个零件换一次刀刃,精加工每个零件换一次刀刃,这样保证了即解决了我们刀具的问题,同时也保证了凸台间的加工精度。

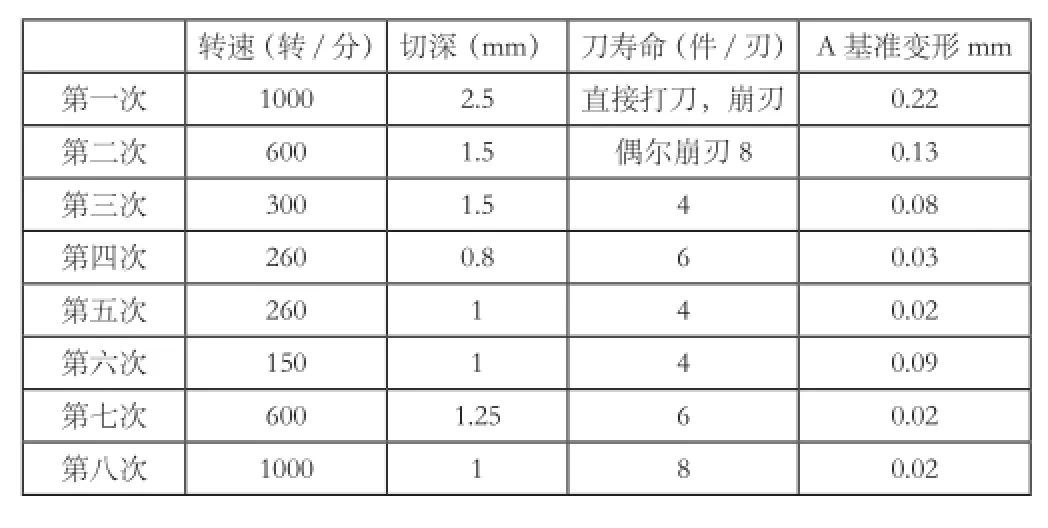

在切削参数方面我们也做了多次试验,不同的转速,切深对应的刀具寿命及零件变形量如下(表1)所示。我们可以看出,当我们粗加工时转速选择260转/分,切深为1mm时,我们所能达到的效果为最佳。精加工时转速选择300转/分,切深为0.25mm时,我们所能达到的效果为最佳。

表1

凸台上孔的加工原来采用的是高速钢钻头和不带涂层的合金铣刀加工,实际的加工钻头极易磨损,烧伤零件,出现过铣刀无法将烧伤的孔加工起来的情况,且加工中零件质量极不稳定,返工率高,超差现象比较严重。现改为ETM公司的钻头、KENNA公司的铣刀粗铣,再加φ13+0.2 0的镗刀精加工,这样加工就非常顺利,所有的尺寸全部一次性合格,打破原来“不是刀具加工零件,而是零件加工刀具”的现象。

选择这样的刀具看似增加了成本,但是透过表面现象来看,我们保证了零件质量,避免了零件因质量问题而出现的返工造成的机床和人力的巨大浪费,综合来讲,我们的刀具性价比是很高,此类的刀具选择也较为合理。

3 加工路线的调整

(1)改进前的加工路线:粗铣凸台面--精铣凸台面--孔的粗加工--孔的精加工。

弊端:凸台面加工完后,加工孔时,余量较多,钻头会有一个向下的压力,在这刀具磨损不锋利时,产生较大的切削力尤为明显。由于本零件为薄壁机匣类零件,机匣壁很薄,凸台面自然会产生一定的变形量,,零件发生加工变形后,影响凸台面的位置度和角度。但此时的凸台面已经进行完精加工,不再有材料余量切削,图一中位置度尺寸①和倾斜度②就难以保证。

(2)改进的加工路线:粗铣凸台面--孔的粗加工--精铣凸台面--孔的精加工。

效果:当孔的粗加工完成后, 即使是台面有微小变形,后面的精铣凸台面也就修正过来,从而保证零件的加工精度。

4 结束语

对机匣凸台加工而言,本文所论述的只是其中很微小的一部分,但很有针对性,对类似机匣凸台的加工具有一定的参考意义,希望机械加工的同行们能多分享在实际生产中的经验和心得,一起交流学习。

[1]机械加工工艺[M].北京:机械工业出版社,2007.

[2]机械工程师手册[S].北京:机械工业出版社,2007(01).

[3]航空制造技术[M].北京:航空制造技术杂志社,2007(02).