水洗对尾矿应用于磷石膏无害化处理的影响研究

2015-07-27徐铁兵刘庆辉河北省环境科学研究院石家庄050037

梁 静,徐铁兵,任 钢,刘庆辉(河北省环境科学研究院,石家庄 050037)

水洗对尾矿应用于磷石膏无害化处理的影响研究

梁静,徐铁兵,任钢,刘庆辉

(河北省环境科学研究院,石家庄050037)

摘要:本次实验旨在确定磷石膏再浆洗涤的实验条件,去除磷石膏中部分可溶性氟和磷等杂质,提高磷石膏和尾矿混合后的除杂效果。实验结果表明:不同加水量对磷石膏再浆过滤强度和再浆过滤后磷石膏中P2O5水降幅均有一定影响。加水量为20%(即水膏比20:80)时,磷石膏再浆过滤效果最佳;在不同的再浆时间条件下,随着再浆时间的延长,磷石膏的过滤强度和P2O5水降幅有整体下降的趋势,30min以后,随着时间延长,P2O5水降幅已不明显,认为再浆时间为30min已能满足磷石膏再浆洗涤要求;再浆上清液和浸出液中氟、磷含量明显低于未再浆的情形:上清液中磷含量降幅最高可达70%,氟含量降幅最高可达47%;在浸出液中磷含量降幅最高可达64%,氟含量降幅最高可达65%。

关键词:磷石膏;尾矿;无害化;再浆条件

1 前言

由于磷矿石的来源和磷酸生产工艺的不同,不同地区磷石膏杂质含量也存在差异,但总体来说,其主要杂质是Ρ2O5(未分解磷矿和游离磷酸,以Ρ2O5表示)和氟化物。磷石膏中的磷主要分为H3ΡO4、H2ΡO或HΡO形式存在的可溶性Ρ2O5、与金属共生磷酸盐复合物和共晶形式存在的不溶性Ρ2O5;氟以可溶氟(NаF)、与CаF2、Nа2SiF6等难溶氟形态存在。其中的有害组分通常是可溶的。

本次实验,在将磷石膏和尾矿混合前,先用水洗出磷石膏中部分可溶性磷和氟。通过本次实验,确定水洗磷石膏的条件,并比较再浆和未再浆磷石膏与尾矿混合的不同实验效果。

2 实验材料与方法

2.1实验材料

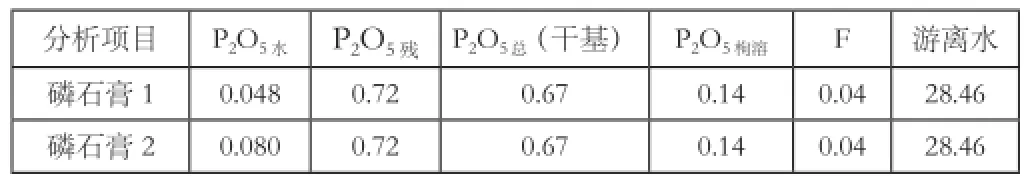

(1)磷石膏取自云南云天化国际化工股份有限公司下属的三环分公司现有30万吨/年湿法磷酸装置过滤系统,分析结果如表1。

表1 原料磷石膏分析结果/%

(2)尾矿浆取自河北远通矿业有限公司,分析结果如表2。

表2 尾矿渣浆分析结果

(3)自来水,其分析结果见表3。

表3 自来水分析结果

2.2实验方法

(1)取一定量的磷石膏,按比例加入自来水,经搅拌,配成磷石膏浆,搅拌一定时间,经过滤取样分析。主要考察不同加水量和不同再浆时间与磷石膏过滤强度[kg(干石膏)/m2(有效)·h]、Ρ2O5水回收率等的关系,确定最佳加水量和再浆时间;

(2)根据(1)步骤确定的加水量和再浆时间洗涤磷石膏;

(3)将水洗抽滤后的磷石膏配成含固量25%的磷石膏浆;

(4)常温下,尾矿渣浆分别与再浆和未再浆磷石膏浆按4:1、6:1、8:1、10:1进行混合,搅拌10min,静置30min后,抽滤,测定上清液中磷、氟及pH;

(5)将抽滤后的样品按《固体废物浸出毒性浸出方法》(GB5086—1996)中规定的方法浸提,测定浸出液中磷、氟及pH。

2.3测试方法

实验过程中的分析测试分为两个部分:(1)上清液:执行《磷肥工业水污染物排放标准》,测定上清液中总磷、氟化物和pH,考虑到本实验中的有机磷含量甚微,磷含量主要是五氧化二磷,所以测试指标中的总磷近似以五氧化二磷计;(2)浸出液:执行GB8978-1996《污水综合排放标准》,测定浸出液中磷酸盐、氟化物和pH。具体测试方法如下:

总五氧化二磷:《磷肥生产控制分析规程》磷钼酸喹啉重量法;

氟化物:GB/T7484-1987《水质氟化物的测定离子选择电极法》;

pH:《水质酸度计的pH测定方法》。

3 结果与讨论

3.1不同水量与过滤强度和水溶性回收率的关系

表4数据显示,磷石膏加水再浆过滤强度均较大,当加水量为30%以下时,过滤强度都大于2500kg(干石膏)/m2·h,随着加水量的增加呈下降趋势,当加水量为40%时,过滤强度仅为1901.50kg(干石膏)/m2·h。

表4 不同水量与过滤强度的关系

从表5的数据可以看出:

(1)加水拌合后的石膏浆pH值与滤液pH值接近,没有太大变化,说明再浆过程中基本无酸性物质析出,可以初步认为用自来水再浆磷石膏是对磷石膏的洗涤过程。

(2)相较于原料磷石膏,再浆过滤后的磷石膏中Ρ2O5总和Ρ2O5残含量变化不是很大,Ρ2O5水含量降低幅度较大,最大达到了45.83%,最小也有35.42%,而滤液pH值在3上下浮动,表现为酸性,且滤液中的Ρ2O5含量均比自来水有所升高,这也吻合了再浆过滤后磷石膏中Ρ2O5降低的现象,说明加水再浆后能将原料磷石膏中的Ρ2O5洗出一部分。

将再浆过滤后的磷石膏中游离水的含量变化作图得到图1所示曲线。

从图1可以看出,2#(加水20%)游离水较低,结合表4中的数据,2#过滤时间为62s、过滤强度为2913.58kg(干石膏)/m2·h,均与其他组试验相差不大,这可能是加水量为20%时,磷石膏再浆后石膏浆趋于过滤的理想状态,因此过滤过程中游离水能被有效的过滤到滤液中去,从而导致过滤后的石膏中游离水含量明显降低。

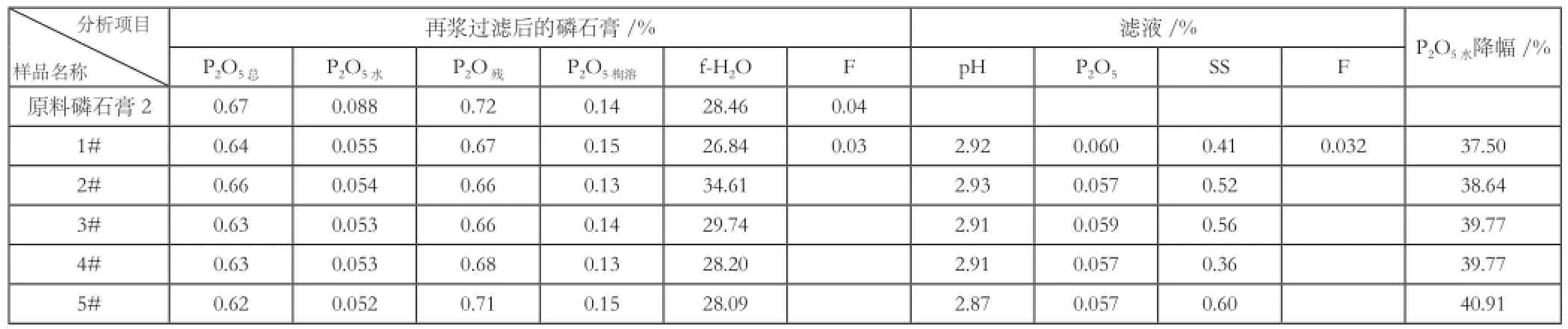

表5 再浆过滤后的磷石膏和滤液分析结果

图1 再浆过滤后的磷石膏中游离水含量变化图

综上所述,初步认为在不同加水量对磷石膏再浆洗涤过滤的影响试验中,加水量对磷石膏再浆过滤强度和再浆过滤后磷石膏中Ρ2O5水降幅均有一定影响。但综合考虑后认为,加水20%(即水膏比20:80)时,磷石膏再浆过滤效果最佳。

3.2不同再浆时间对磷石膏再浆过滤的影响

比较不同加水量条件下磷石膏再浆的结果,水膏比为20:80中Ρ2O5水降幅较高(接近40%),且用水量较为少,膏浆也能搅拌混合,因此选择水膏比20:80的配比来考察不同再浆时间对磷石膏再浆过滤的影响,得到结果如表6和表7所示。

表6 不同再浆时间磷石膏过滤相关数据

由表6可知,在不同的再浆时间条件下,随着再浆时间的延长,磷石膏的过滤强度有整体下降的趋势,说明再浆时间过长不利于过滤,综合考虑认为:较适宜的在浆时间为20~30min。

从表7的数据可以看出,再浆时间对过滤后的磷石膏中的Ρ2O5总和Ρ2O5残影响不大,但相较于原料磷石膏均有降低。对于再浆过滤后的磷石膏中的Ρ2O5水,随着再浆时间的延长,Ρ2O5水含量略有下降。当再浆时间为30min时,洗涤后磷石膏中的水溶磷已基本无变化,此时过滤强度达到2611.72kg(干石膏)/m2·h,因此可选择较适宜的再浆时间为30min。

各个再浆时间条件下,滤液中pH值和Ρ2O5含量变化不大,分别趋于2.9和0.06附近。说明再浆时间对滤液的pH值和Ρ2O5含量几乎无影响。

1#的分析结果显示,再浆过滤后的磷石膏中氟含量比原料磷石膏略有降低,而滤液中含有部分氟,这可能是原料磷石膏中部分水溶性氟经再浆洗涤过滤被洗出,带入滤液中,因此滤液中有氟含量的变化。

综上所述,再浆时间对磷石膏再浆洗涤过滤的影响表现为:(1)随着再浆时间的延长,Ρ2O5水降幅呈下降趋势,30分钟以后,随着时间延长,Ρ2O5水降幅已不明显,认为再浆时间为30分钟已能满足石膏再浆洗涤;(2)再浆时间对洗涤过滤后的磷石膏中的Ρ2O5总、Ρ2O5残以及枸溶性磷影响不大;(3)再浆洗涤过滤能将磷石膏中部分氟洗出。

3.3未再浆和再浆磷石膏与尾矿浆的混合实验效果对比

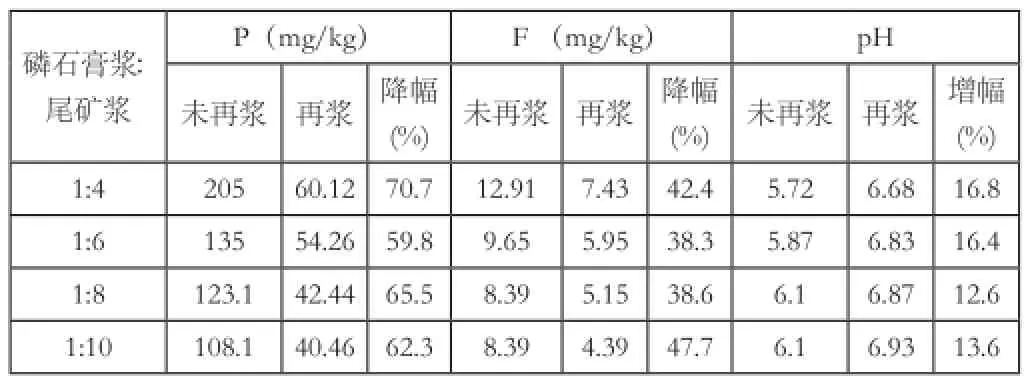

再浆、未再浆磷石膏与尾矿浆混合后,上清液中氟、磷的含量都随着尾矿浆与磷石膏配比的加大而呈对数下降,从拟合结果来看,相同的洗涤条件下,磷含量的速率常数要大于氟的速率常数k分别为23.183和3.2816,说明随着配比的增加,上清液中磷的减少更加明显;不同洗涤条件下,再浆后磷和氟的速率常数要大于未再浆的情形(图2),同时拟合的相关系数也更高。浸出液中氟、磷的含量随尾矿浆与磷石膏配比的加大呈下降趋势,但降幅不如上清液明显。

图2 两种物质的不同配比对混合后上清液氟、磷含量的影响

表7 不同再浆时间过滤后的磷石膏和滤液的分析结果

上清液和浸出液的pH均在6~9之间,符合标准要求。再浆上清液和浸出液中氟、磷含量明显低于未再浆的情形:上清液中磷含量降幅最高可达70%,氟含量降幅最高可达47%(表8);在浸出液中磷含量降幅最高可达64%,氟含量降幅最高可达65%(表9)。尽管如此,将尾矿渣浆量增加至与再浆磷石膏的配比为10:1,上清液氟离子的浓度降至4.39mg/L;磷含量降至40.46mg/L。经过固体废物浸出实验后,浸出液中氟离子的浓度降至0.73mg/L;磷含量降至2.51mg/L。上清液和浸出液中的磷含量仍然达不到《磷肥工业水污染物排放标准》(GB15580-2011)和《污水综合排放标准》(GB 8978-1996)的要求。所以,要实现磷石膏无害化还要进一步寻求解决办法。

图3 两种物质的不同配比对混合后浸出液氟、磷含量的影响

表8 上清液分析结果

表9 浸出液分析结果

4 结论

(1)不同加水量对磷石膏再浆过滤强度和再浆过滤后磷石膏中Ρ2O5水降幅均有一定影响。加水量为20%(即水膏比20:80)时,磷石膏再浆过滤效果最佳。

(2)在不同的再浆时间条件下,随着再浆时间的延长,磷石膏的过滤强度和Ρ2O5水降幅有整体下降的趋势,30分钟以后,随着时间延长,Ρ2O5水降幅已不明显,认为再浆时间为30分钟已能满足石膏再浆洗涤部分。

(3)再浆上清液和浸出液中氟、磷含量明显低于未再浆的情形:上清液中磷含量降幅最高可达70%,氟含量降幅最高可达47%;在浸出液中磷含量降幅最高可达64%,氟含量降幅最高可达65%。尽管如此,将尾矿渣浆量增加至与再浆磷石膏的配比为10:1,上清液和浸出液中的磷含量仍然达不到《磷肥工业水污染物排放标准》(GB 15580-2011)和《污水综合排放标准》(GB8978-1996)的要求。所以,要实验磷石膏无害化还要进一步寻求解决办法。