飞行器发动机主轴承故障预测技术

2015-07-26李绍江

李绍江

(成都飞机工业(集团)有限责任公司,成都 610092)

发动机被称为飞行器的心脏,飞行过程中发动机主轴承工作在高温、高速、重载及交变应力的恶劣工况下。如果主轴承发生故障,将导致发动机转子支承点间隙逐步增大、转子动平衡变化,进而导致转子与机匣或其他部件碰磨,甚至转子轴与其他零部件碰撞被高速磨切,从而发生断裂等严重故障,导致发动机更严重的结构性二次损伤,造成飞行器发动机空中停车,难以成功迫降。

发动机主轴承失效引发的故障在飞行器发动机重大故障中占有较高比例。如果能在空中事故前及时发现发动机主轴承存在的重大故障隐患,并采取相应措施将故障排除在引发二次损伤及重大结构损坏前,就能大大减小飞行器空中飞行的风险,降低事故率。

1 主轴承的主要故障原因

1.1 工作条件恶劣、润滑不良

现代飞行器广泛使用先进的涡轮转子发动机,涡轮转子在发动机各主轴承支承下做高速旋转运动,最高转速达10 000~60 000 r/min。发动机主轴承一般采用液态润滑油润滑和冷却,运转时主轴承受其他热部件传热、轴承摩擦、润滑油黏滞阻力等因素产生的热能影响,工作温度较高,工作环境恶劣。

高温条件下,润滑油黏度会下降,滚动体与内、外圈滚道及保持架间摩擦副的油膜厚度会减小,摩擦副固体接触面积增大,磨损加大。如果主轴承润滑条件恶劣,润滑油对轴承换热不足,主轴承长时间工作在超出正常工作温度的环境下,滚动体、滚道、保持架等材料可能发生一定的蠕变,表面力学性能下降,摩擦副抗磨损能力下降,导致摩擦和磨损加速。同时,高温环境会加速润滑油的氧化,导致润滑油中抗磨损的添加剂失效,加速碳化、乳化,性能下降,导致润滑油对主轴承各摩擦副的润滑保护作用大大削弱,造成主轴承零件腐蚀加速。

在发动机启动和停车阶段,润滑油泵转速较低,润滑油供油效率极低,发动机主轴承润滑不充分,轴承磨损加剧。

当飞行器进行零过载飞行时,在失重条件下,润滑油对发动机主轴承的润滑效果大大降低。高速运转的轴承缺少润滑油膜有效润滑保护、热交换不足,磨损加速。

1.2 摩擦副划伤

如果发动机主轴承在装机时未清洗干净,轴承高速运转时,残留在滚动体与滚道及保持架间的硬质固体颗粒会因相对运动而切削划伤轴承零件的工作面,在受伤的工作面上形成凹坑,而切削下来的轴承材料会形成新的杂质源,加速轴承工作面的损伤。润滑油中携带的大尺寸硬质颗粒也会损伤轴承工作面。

受轴承游隙影响,滚动体会因拖动力不足而产生打滑,发生滑动摩擦时会擦伤轴承滚道、保持架及滚动体的工作面。

轴承工作面损伤形成的显著凹坑或突起会破坏滚动体的正常运动,在这些凹坑或突起处产生冲击,形成振动,反复交变的冲击会加剧滚动体表面材料的疲劳,导致新的损伤出现。

1.3 重载的影响

发动机主轴承既要承受巨大的径向载荷,还要承受轴向载荷,以及发动机其他部件传递过来的振动。

在大过载机动飞行时,高速旋转的发动机转子会对主轴承形成更大的冲击载荷,由于游隙的存在,导致轴承形成较大的振动。过大的载荷、振动会使滚动体、滚道及保持架的工作面材料力学性能改变,出现塑性变形、裂纹、疲劳剥落等损伤。

发动机启动过程中,当转速上升至转子临界转速的整数倍时,会出现转子共振,振动急剧加大,超过该临界转速,振动会随之减小。转子对主轴承巨大的振动激励冲击也会使轴承零件工作面材料的力学性能改变,出现塑性变形、裂纹、疲劳剥落等损伤。

1.4 转子轴系质心偏离

发动机转子零件的加工、装配造成轴系质心偏离主轴承理论轴心,转子轴系不平衡的离心力激励转子支承点的主轴承,引起主轴承振动并产生噪声。

另外,由于发动机转子轴系并非绝对刚性体,受力时会产生一定挠度,而且发动机流道内的不平衡热应力也会导致轴系弯曲变形,使发动机转子的质心偏离轴系理论中心,产生不平衡的离心力激励转子主轴承引起振动和噪声。

1.5 轴承自身缺陷

发动机主轴承工作在高温、高速、重载的恶劣条件下,如果轴承自身材质或设计有缺陷,可能在恶劣工况下发生失效。在轴承生产或发动机装配工程中,如果不慎损伤了轴承工作面,留下初始损伤点,使用中损伤范围可能扩大。

2 故障预测技术

2.1 油液监测法

2.1.1 监测机理

润滑油类似于机械运动部件的“血液”。首先,润滑油在相互接触并具有相对运动趋势的2个运动机件表面的摩擦副间形成液态油膜,从而减小摩擦副固体接触面比例,降低摩擦副的摩擦因数,减小摩擦副的磨损。再者,润滑油浸润机件摩擦副时与其表面进行热交换,带走一定的热能,降低机件摩擦副表面温度,防止摩擦副材料因热能聚集而影响表面力学性能,或者因交变热应力而出现裂纹、塑性变形、剥落等缺陷,加速运动机件的磨损。另外,因磨损从摩擦副表面掉落的物质进入润滑油中,间接反映了摩擦副状况。润滑油热能的异常变化是摩擦副异常磨损的信号之一。

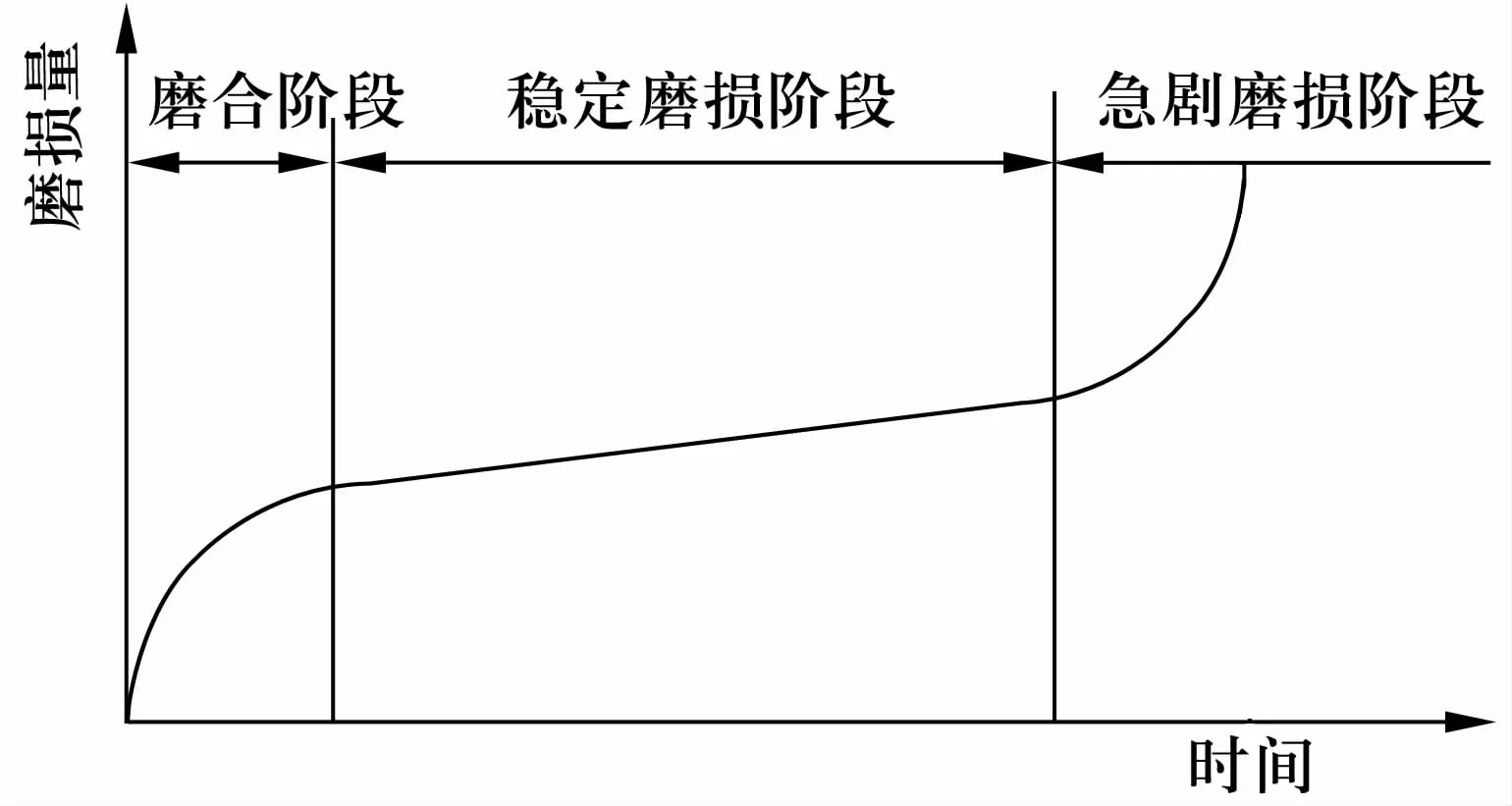

如图1所示,磨损的过程大致分3个阶段[1]:(1)磨合阶段,是摩擦副表面逐渐磨平、实际接触面逐渐增大的初始过程,磨损速度由快转慢;(2)稳定磨损阶段,经磨合阶段,摩擦副表面加工硬化,微观几何形状改变,建立起弹性接触条件,磨损稳定,磨损量与时间近似成线性关系;(3)急剧磨损阶段,摩擦条件发生较大变化(温度急速上升、金属组织变化等),磨损速度急剧加快。

图1 磨损的3个阶段

根据磨损的发展规律,应在摩擦副进入急剧磨损阶段前及时发现并处理,防止轴承彻底失效,避免引发严重事故。

2.1.2 主要方法

(1)原子光谱分析法。可以对发动机主轴承润滑油中存在的较小固体磨粒(通常小于15μm)进行较准确的成分测量、含量测量。

(2)铁谱分析法。主要用于对润滑油中10 μm以上的磨粒进行形态、大小、成分等定性和定量分析,确定机件摩擦副的磨损情况及磨粒来源。

(3)磁塞分析法。飞行器发动机主轴承的润滑油回油管路上设置磁性螺塞或磁性传感器,吸附润滑油中的铁质磨粒。肉眼可直观观察润滑油中大磨粒(一般大于100μm)含量的变化情况,及时发现摩擦副的异常磨损。另外,通过测量这些磨粒的化学成分可以确定异常磨损部位。

(4)污染度颗粒检测法。润滑油磨粒的显著变化会影响润滑油污染度水平。

(5)在线探测磨粒法。飞行器发动机主轴承失效时会产生大量的磨粒,若在发动机主轴承附近回油管路中设置磨粒探测传感器,可以及时将磨粒转换为电信号,并输出报警信号。

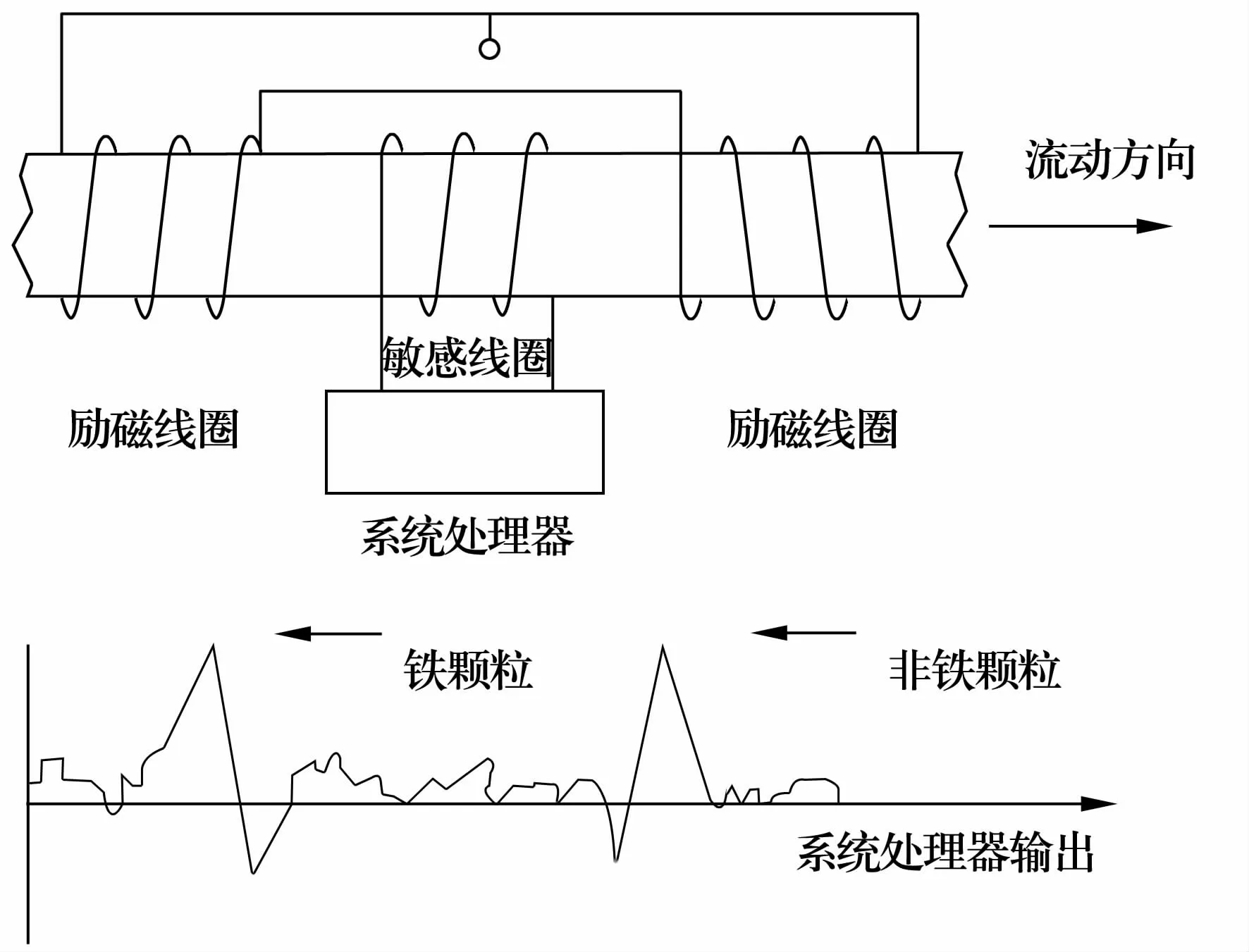

例如,某发动机主轴承润滑油系统设置了ODM润滑油屑末在线监视器,能在线监测主轴承润滑油中的屑末水平并及时报警。ODM是一个流通装置,安装在主轴承润滑油管路上,其传感器为电磁线圈组件,包含3个线圈,绕在对磁场有惰性的管子上,如图2所示。输出的幅值和相位用于确定颗粒的尺寸和类型,信号的幅值与铁材料颗粒的质量和非铁材料颗粒的表面积成正比。非铁材料信号的相位与铁材料信号的相位相反,可以区分2种磨损材料。

图2 ODM系统的工作原理

在工程实践中,通常会将几种油液检测方法结合使用,互相补充、佐证,减少虚警率,至少有2种方法出现异常才会判定为故障。油液分析法的优点是故障漏检率低,缺点是各方法的报警判据需要大量工程数据迭代,且多用于飞行器的地面检测,实时监控难度大。

2.2 温度监测法

在飞行器发动机主轴承支承座或回油点附近设置温度传感器,在线监测发动机不同工况、负载下主轴承的温度或其附近润滑油的油温变化,从而发现摩擦副摩擦产生热能的异常变化,及时发现摩擦副的异常磨损。

温度监测法的优点是便于实时监控,并进行机载数据自动分析、报警,但缺点是受飞行器空中使用工况的急剧变化,虚警率相对偏高。

2.3 振动监测法

在相同工况下,发动机各主轴承产生的振动和噪声具有一定的特征频率[2-3],其在特定运转条件下会产生特定的振动频谱,计算出主轴承的特征理论值,利用现代测振仪器测量并进行校准,可以建立主轴承的基准谱图。若上述某频率出现较大的峰值振动或声压级,则可判定与该频率有关的轴承零件出现了问题。在振动结构相对稳定的情况下,当出现一个或数个新的频率成分时,通常表明轴承工作状态发生了改变。根据飞行器发动机的结构特点[4],通常在发动机合适位置安装加速度或速度振动传感器采集振动位移、速度或加速度信号,并通过Fourier变换、时频分析、小波变换、多频谱技术、高阶矩阵等[5]方法对采集到的信号进行预处理。

在多种型号飞行器上,一般将发动机振动报警作为较高级别的报警进行处置。振动报警的判据会经过大量数据迭代、验证确定,以便降低虚警率。振动分析法在飞行器发动机轴承监控上使用广泛,优点是易于空中自动实时监控、报警,缺点是飞行过程中振动受多种因素影响,故障报警判据需要大量数据反复迭代,虚警率偏高。

2.4 噪声分析法

在运转过程中,飞行器发动机因各种激励源的综合作用会产生特定的振动,并辐射出强噪声。但由于发动机工作时气流、燃烧等噪声的声压级较高,形成了强背景噪声,掩盖了发动机主轴承本身发出的相对低声压级噪声,难以从强背景噪声中分离出有用信息。如果能够抑制强噪声影响,分离出转子主轴承的噪声,可以发现主轴承噪声中的异常频率噪声信号或异常的声压级突变。

利用声音在金属中的良好传导性,可以在发动机机匣、整流罩等易达部位使用接触式的声音探头测量轴承转动时发出的噪声。在发动机不运转的情况下,使用匀速电动机分别驱动发动机各转子匀速低速旋转,测量发动机主轴承的噪声情况。发动机转子低速、平稳转动时,转子叶片产生的气动噪声较小,轴系质量偏心、热变形、轴承座间隙、与机匣摩擦等因素产生的噪声几乎可以忽略,因此测得的噪声信号中轴承噪声占主要成分。将实际测量的噪声频谱与计算或查询出的发动机各主轴承的噪声特征频率进行比对,如果出现异常频率或声压级异常增高,一般预示发动机轴承出现了异常。

噪声分析法避免了飞行器发动机开车状态下其他干扰因素对振动测试结果的干扰,将其他影响最小化,白噪声水平较低,故障检出率较高,虚警率低;但该方法的缺点是难以在飞行过程中实时监控。

2.5 转子惯性运转阻力监测法

2个旋转轴心相同、转动惯量相同的旋转物体在受到相同阻力时,惯性运转至停止的时间相同。如果发动机停车后,转子在某一转速开始做惯性运转,受到的外部阻力相同,在相同转速下转子惯性运转至停止的时间应该相同。如果发动机主轴承损伤,轴承运转时摩擦阻力增大,发动机转子转动惯性动能的一部分被转化为故障轴承热能,转子惯性运转时间通常会缩短。

在飞行器上安装能在线检测发动机每次停车阶段惯性运转时间的装置,及时发现惯性运转时间的异常变化梯度,能及时发现发动机主轴承潜在的失效隐患,避免将故障带到空中。转子惯性运转阻力监测法的优点是易于实现,成本低,可人工计时、统计,缺点是只能在发动机每次停车阶段监测,不能在空中飞行过程中实时监控。

2.6 轴承间隙变化监测法

如果发动机主轴承的滚动体、滚道面明显损伤,在滚道及滚动体表面的圆周方向形成凹坑或凸起,将使轴承内外圈出现间隙。由于直接测量轴承间隙变化极为不便,可以间接测量转子与轴承垂直的涡轮盘或压气机盘垂直度的改变情况或相对于某固定点轮盘的周向跳动量确定轴承间隙的变化趋势,从而预测发动机主轴承故障。

轴承间隙变化监测法的优点是成本低、易于实现、准确率较高;缺点是只能在飞行器发动机地面停车状态检查,运转状态下准确率较低,难以在空中实时监控。

3 工程应用

为了充分利用各种监测方法的优点,尽可能减小缺点对飞行器发动机主轴承故障预测结果的影响,工程实践中一般会系统运用上述监测方法。

飞行器在空中飞行的过程中,一般会使用发动机机载振动传感器实时监测、分析、报警,并使用安装在发动机轴承回油口附近的润滑油屑末监测仪实时监测润滑油中是否有异常磨损屑末,还可使用安装在轴承附近的热电偶实时监测轴承的异常磨损升温情况。

飞行器着陆后,发动机停车时,可以根据转子转速传感器给出的转速信号自动或人工测量转子降速各阶段的时间变化规律,惯性运转时间明显缩短一般预示轴承有故障。

在飞行器地面维护时,可以对发动机润滑油系统进行采样,使用原子光谱分析法、铁谱分析法、磁塞分析法、污染度颗粒检测法检测润滑油中固体颗粒的浓度变化情况,及时发现轴承的异常磨损。还可以匀速转动转子,使用专用轴承噪声检查仪检测轴承是否存在损伤发出的异常噪声,及时发现轴承故障隐患。通过检查转子轮盘周向某个面的跳动量发现转子支承轴承间隙的微小变化,及时发现轴承的异常磨损。

这些监测方法在工程实践中一般互为补充、佐证,当发现某一种监测方法报警时,应再利用其他方法补充检查,可大大提高轴承故障检出率和准确率,降低飞行器事故率。

另外,要高效利用不同方法测得的发动机轴承监测数据,并提高故障预测精度和效率,必须发展智能分析技术。利用现代信息融合技术,对监测数据进行关联融合分析,降低信息冗余,提高故障预警精度和效率。国内外工程实践中,已有多种信息融合技术用于发动机故障诊断,其中,基于D-S证据理论的发动机信息融合故障诊断模型被广泛用于发动机主轴承故障预测[6]。

4 结束语

在以往的研究中,通常使用单一或少量复合监测手段进行发动机轴承监测,由于多种因素综合影响,使故障漏报率和虚警率较高。而通过系统运用上述各种监测方法,能够互相补充、佐证,降低故障漏报率和虚警率,较准确地发现飞行器发动机主轴承存在的故障隐患,减小飞行器在空中发生事故的几率。但其不足之处是工作量更大、成本较高。