高压气淬对8Cr4Mo4V钢制轴承套圈变形的影响

2015-07-26单琼飞贾玉鑫康风波李检贵

单琼飞,贾玉鑫,康风波,李检贵

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

8Cr4Mo4V高温钢制套圈的轴承在高温下有较高的强度和良好的稳定性,适用于发动机的一些关键部位,在航空航天领域得到了广泛应用。目前使用该材料加工的轴承型号越来越多,且加工尺寸逐渐向大型薄壁方向发展,对套圈热处理质量控制要求也越来越高。然而由于受现有普通真空炉性能及油淬工艺所限,套圈依然采用传统的油淬方式,变形、翘曲及锥度等尺寸较难控制,导致废品率居高不下,造成大量浪费,增大了成本。而若增大加工留量,又易造成后期磨削烧伤,将严重影响产品的加工质量。

高压气淬工艺具有无氧化脱碳、无合金元素贫化及硬度均匀性好等特点,而且可以通过控制加热及冷却速度减小热处理变形,并可实现清洁化热处理[1-3],故真空高压气淬技术在过去的几十年内得到了迅速的发展和应用。一些国外企业已把高压气淬工艺成功地应用于高温轴承钢套圈淬火中,而国内还在探索阶段。由于高压气淬工艺对设备性能要求较高,且与传统油淬相比冷却速度明显降低,如何保证此类产品的淬透性也是难题之一。下文尝试对大型薄壁、宽度较大的8Cr4Mo4V高温轴承钢套圈的高压气淬工艺进行研究,以获得其最佳的高压气淬热处理工艺参数,在保证产品淬透性的同时,减小套圈变形、翘曲及锥度,提高产品合格率。

1 试验

1.1 试验设备

试验设备为法国ECM真空渗碳炉,该炉由加热室、油淬室、真空通道及气淬室构成,可同时实现传统油淬和高压气淬工艺试验。加热室极限加热温度为1 320℃,可满足8Cr4Mo4V高温轴承钢套圈热处理工艺加热要求;气淬室可选用0~1 MPa的高压氮气(氮气纯度99.995%)进行淬火冷却,确保产品的淬透性。

1.2 试验内容

通过对淬火工艺以及气淬压力进行调整,分析高温轴承钢气淬淬透性及气淬压力与产品变形、翘曲以及锥度的对应关系,解决由高温轴承钢油淬冷却速度及淬火时组织转变的不同时性引起的变形及翘曲,特别是锥度问题。

试验的技术难点是既要保证产品的硬度要求,又能将产品的圆度、平面度及锥度控制在最小值。特别是锥度在热处理中是无法进行整形处理的,所以减小宽度较大的耐热钢产品热处理过程中的锥度尤为重要。

2 试验结果与分析

2.1 气淬压力的选择

在高压气淬热处理工艺调试过程中,对有效壁厚1~12 mm的高温轴承钢套圈分别在0.1~1 MPa气淬压力下进行淬透性及尺寸控制方面的工艺试验。随着气淬压力的提高,气淬室气体密度增加,从高温轴承钢套圈上带走的热量增多,其冷却速度加快。对淬火后的组织、硬度及变形、翘曲等尺寸变形量等质量控制指标进行检测,研究高压气淬压力与产品质量的对应关系。通过多次工艺试验优化给出高温轴承钢高压气淬压力的合适范围为:气淬压力(MPa)=(0.08~0.09)×套圈有效壁厚(mm)。

2.2 气淬与油淬对套圈平面度及圆度的影响

选用20件某型号8Cr4Mo4V钢制圆柱滚子轴承C27XX/01(外径180 mm,宽度18 mm,有效壁厚2 mm)和20件D10XX/01(外径220 mm,宽度20 mm,有效壁厚2 mm)分别进行气淬及油淬热处理工艺试验,随后对试件进行硬度检测和组织观察,并检测其平面度及圆度等尺寸,结果见表1和表2。

该产品设计要求为:硬度60~64 HRC,组织M2~M4级,变形量(圆度、平面度)应控制在0.20 mm以内。从表1和表2可知:(1)2种套圈在气淬和油淬工艺下均满足组织和硬度要求。(2)C27XX/01气淬工艺圆度平均变形量为0.13 mm,圆度超过0.20 mm的套圈有2件,不合格率为20%;平面度平均变形量为0.16 mm,平面度超过0.20 mm的套圈有3件,不合格率为30%。(3)油淬工艺圆度平均变形量为0.25 mm,圆度超过0.20 mm的套圈有7件,不合格率达70%;平面度平均变形量为0.28 mm,平面度超过0.20 mm的套圈有8件,不合格率高达80%。D10XX/01与C27XX/01的变形结果基本一致。与传统油淬工艺相比,高压气淬工艺既可保证高温轴承钢套圈的淬透性,又在尺寸变形量控制方面有明显改善,不合格率降低约40%~50%。

表1 圆柱滚子轴承C27XX/01和D10XX/01在0.2 MPa气淬工艺下的试验结果

表2 圆柱滚子轴承C27XX/01和D10XX/01在0.2 MPa油淬工艺下的试验结果

2.3 气淬与油淬对套圈锥度的影响

试验选用30 件某型号圆柱滚子轴承8D26XX/01(外径320 mm,有效壁厚10 mm,宽度40 mm)和30件D12XX/01(外径180 mm,有效壁厚10 mm,宽度75 mm)分别进行油淬及气淬热处理工艺试验,并在淬火后进行锥度检测,检测数据如图1和图2所示。

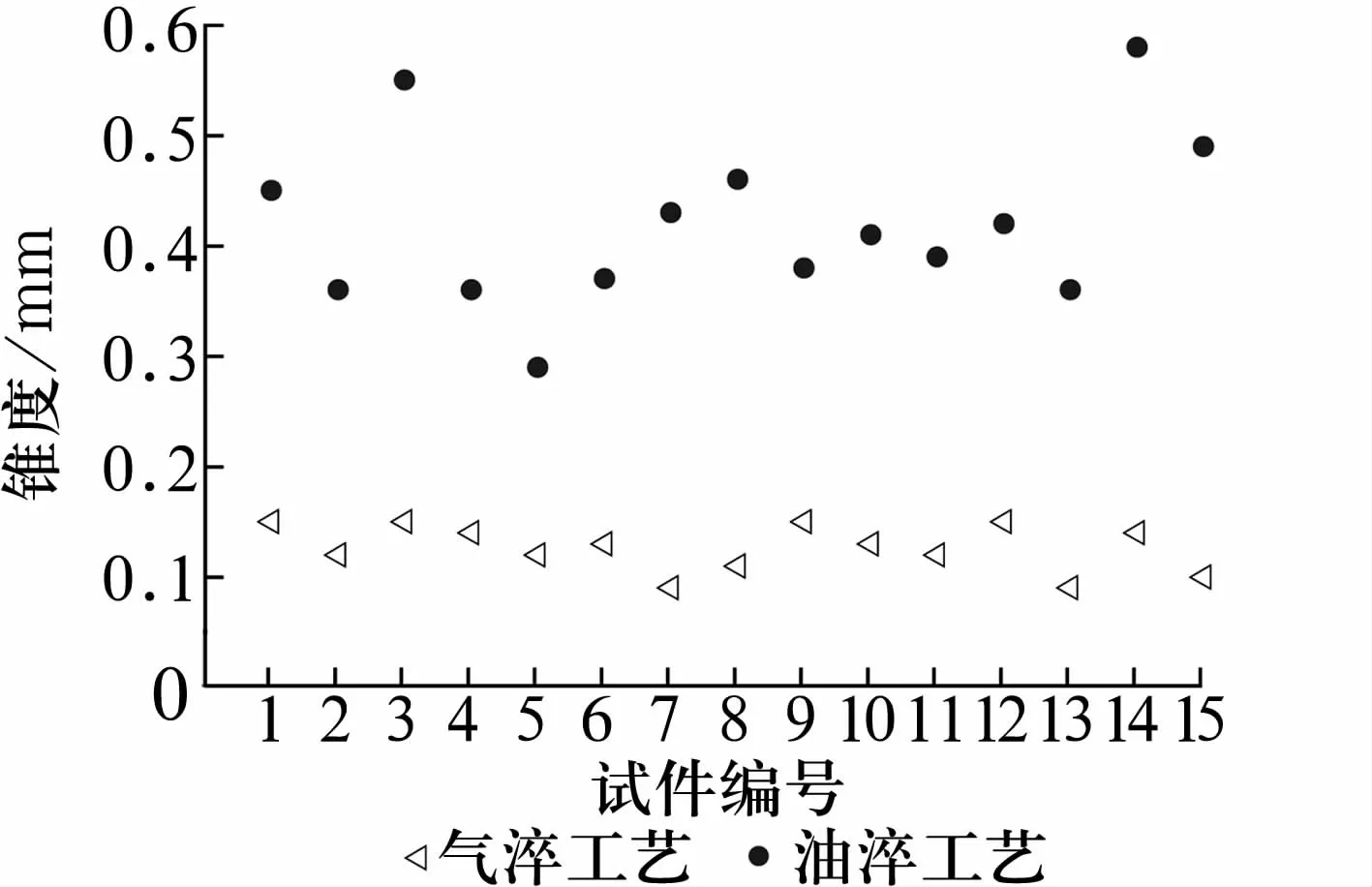

图1 8D26XX/01气/油淬火后的锥度变化

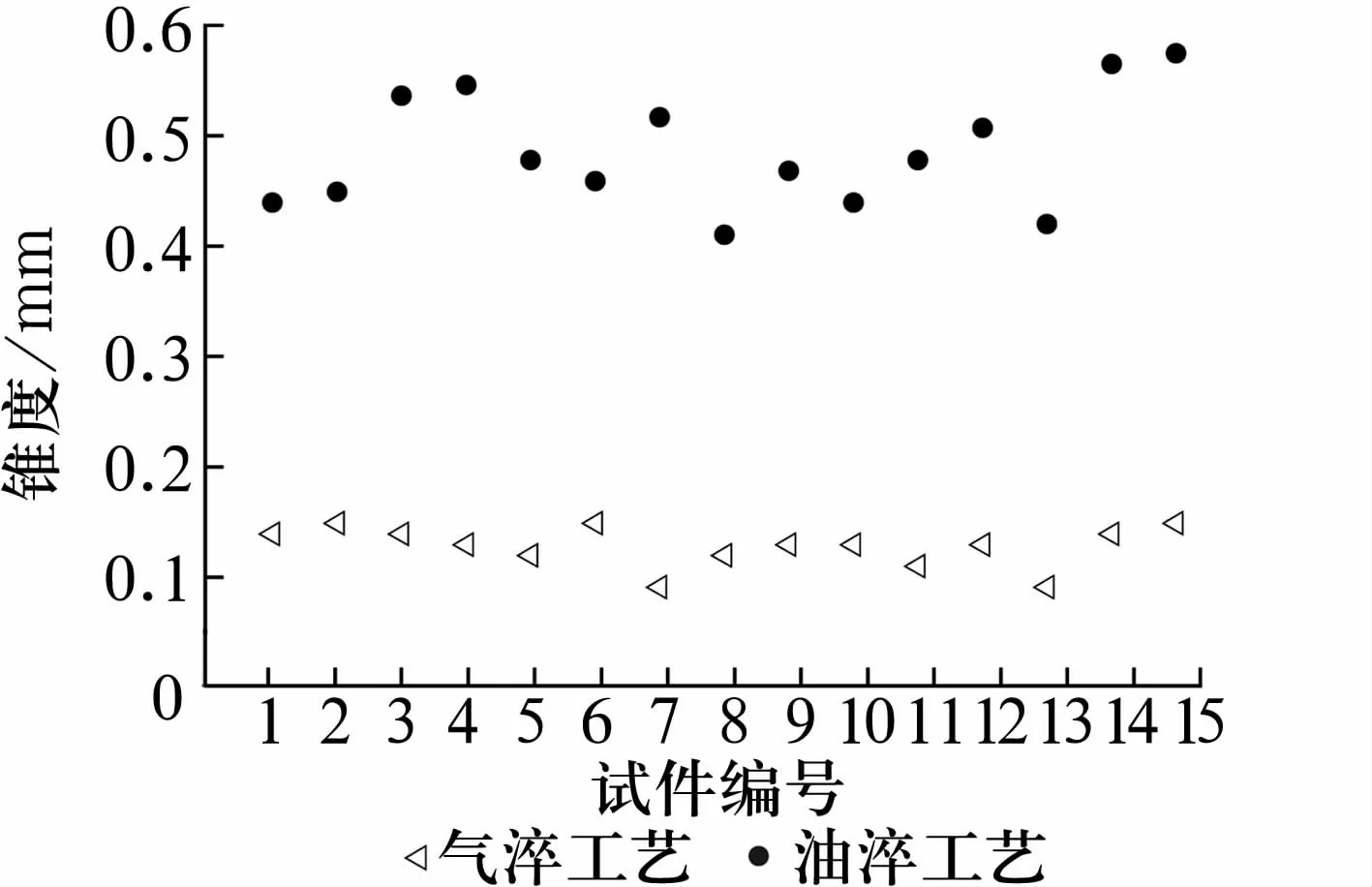

图2 D12XX/01气/油淬火后的锥度变化

由图1可知,8D26XX/01采用真空渗碳炉气淬工艺时的平均锥度为0.13 mm,而采用传统油淬工艺时的平均锥度高达0.38mm。由图2可知,D12XX/01采用气淬工艺时的平均锥度为0.11 mm,传统油淬工艺时的平均锥度高达0.50 mm。由此可见,气淬工艺与传统油淬相比,锥度均可控制在0.15 mm以内,彻底解决了油淬过程中套圈锥度难以控制的问题。

2.4 结果分析

工件淬火变形主要是由热应力和组织应力所致[4-5]。淬火过程中随着温度的降低轴承套圈整体会向心部收缩,外层也会因冷速较快先开始收缩,并向心部冷却较慢的部分施加压应力,迫使其变形。油淬时高温轴承钢薄壁工件冷却速度快,热应力较大,产生的变形亦较大。而气淬工艺中氮气是相对缓和的冷却介质,冷却速度也可通过调节气淬压力和风扇转速来控制,能确保工件均匀冷却,故气淬产生的热应力和组织应力相对较小,工件变形小,产品变形量得到明显改善。

3 结论

(1)通过多次热处理工艺试验,优化给出了8Cr4Mo4V钢制轴承套圈最佳高压气淬压力的经验公式。

(2)与传统油淬工艺相比,高压气淬工艺既能保证产品的淬透性,又能有效控制尺寸变形量,圆度及平面度均显著改善,产品不合格率可降低约40%~50%;锥度可控制在0.15 mm以内,彻底解决了传统油淬过程中锥度难以控制的问题。