自润滑关节轴承磨损量在线测量精度的影响因素

2015-07-26林晶张艳张令李彦伟赵颖春

林晶,张艳,张令,李彦伟,赵颖春

(1.中国航空综合技术研究所,北京 100028;2.沈阳飞机设计研究所,沈阳 110035)

自润滑关节轴承是航空系统广泛使用的一类标准件,评价其磨损寿命的关键参数是轴承的磨损量,准确测量关节轴承的磨损量是轴承寿命评价的关键技术。国内目前对自润滑关节轴承的寿命、性能等试验的研究还刚刚起步[1-4],对于磨损量测量技术的研究还不充分。因此,分析了自润滑关节轴承在线磨损量测量的影响因素,并在此基础上提出了相应的改进方法,为轴承摆动磨损试验、夹具设计等提供一定的借鉴和参考,以提高自润滑关节轴承在线磨损量的测量精度。

1 在线测量方法

自润滑关节轴承的磨损量测量一般分为在线测量和离线测量,而国内外通用规范中自润滑关节轴承的磨损量是指在线测量的磨损量[5-6]。在线磨损量可以反映磨损量的变化规律,对轴承摩擦磨损特性的评价具有重要的作用。

按照自润滑关节轴承通用规范SAE AS81820及GJB 5502进行测量,即在规定的载荷下,自润滑关节轴承按照规定的摆动频率、摆动角度做绕内圈轴线的往复摆动,在规定的摆动次数(一般为25 000次)后其磨损量不能超过规定的值。

目前通用的磨损量在线测量方法采用位移传感器测量轴承在摆动过程中的相对径向位移,试验装置的原理如图1所示。

2 在线测量精度的影响因素

由图1可知,自润滑关节轴承磨损量测量系统一般由加载系统、试验夹具、位移传感器等组成,这些组件对轴承磨损量的在线测量都有不同程度的影响。此外,摩擦副温度变化以及环境温度的改变对测量也有明显的影响。

2.1 载荷

在自润滑关节轴承的摆动磨损寿命试验中,需要对轴承施加一定的径向载荷。由于磨损量测量实质是测量外圈相对内圈的位移变化,因此,测量过程中试验夹具的变形,尤其是试验芯轴的变形会叠加到磨损量的变化中。而试验夹具的变形量与径向载荷密切相关,如果试验过程中载荷波动较大,会使试验夹具的变形发生改变,从而影响到磨损量的测量。

1—芯轴;2—顶块;3—轴承座;4—被试轴承;5—陪试轴承;6—螺母;7—支座;8—位移传感器

为减小载荷波动造成的测量变形对磨损量测量的影响,必须保证径向载荷的控制精度在一定的误差范围内。AS81820对径向载荷的误差要求为0~3%。在试验机设计或选用过程中,必须保证加载系统的控制精度符合标准要求。

2.2 试验夹具

试验夹具是自润滑关节轴承磨损量测量装置的重要组成部分,主要包括轴承座、支座、陪试轴承、芯轴和顶块等,这些组件对磨损量测量都有着不同程度的影响。

2.2.1 轴承座

轴承座主要用于安装固定被试轴承,并与加载系统连接实现对轴承的加载。轴承座与被试轴承之间应按照相关标准选取正确的配合关系,配合关系不合理、轴承安装固定状态不稳定,试验过程中有可能造成外圈与轴承座孔之间发生相对运动,使测量位置发生变化,从而无法准确测量轴承磨损量。按照AS81820要求,外圈与轴承座座孔之间的配合应采用间隙配合。

2.2.2 陪试轴承

陪试轴承与支座一起支承芯轴,试验过程中陪试轴承也在发生持续的磨损,而这些磨损量会被位移传感器采集并叠加到测量的磨损量中。因此必须正确地选择陪试轴承,并进行充分的润滑,使陪试轴承在试验过程中的磨损量尽量小,以减小对磨损量测量的影响。

2.2.3 芯轴

芯轴是轴承的主要支承零件,试验过程中,芯轴带动内圈进行往复摆动。因此芯轴的变形会被叠加到磨损量中。试验开始前,芯轴在径向载荷下的初始变形可以作为初始的零点去除。但试验过程中芯轴发生蠕变导致的变形是无法去除的,因此应尽可能地减小芯轴的蠕变。而减小蠕变的方法就是提高芯轴的刚度和强度。

一方面,芯轴的刚度与其材料和外形尺寸有关,AS818120要求采用硬度不低于50 HRC的钢材,芯轴的外形尺寸受被试轴承的限制,改进的空间不大。另一方面,芯轴在试验过程中采用双剪支承的形式(图1),其刚度与支承距离密切相关,因此,在夹具设计过程中应尽可能缩短支承距离,以提高芯轴的刚度。

此外,试验过程中由于环境温度的影响,芯轴材料的强度和刚度均会发生一定的改变,因此应合理地设计芯轴和支承座的结构,充分保证磨损量的测量结果。

2.3 位移测量系统

位移测量系统一般由位移传感器和数据采集系统组成。位移传感器是测量磨损量的主要仪器,因此必须保证位移传感器有足够的测量精度,一般要求在0.005 mm以内。另外,在选择传感器时应保证其测量精度满足测量要求,同时要科学选择其测量范围,确保被测磨损量在传感器的最佳测量范围内。一般的自润滑关节轴承的磨损量在0.2 mm以内,因此位移传感器的测量范围不宜过大,应为0.5~1 mm,以保证传感器的测量精度。

由于在轴承的一个摆动周期内,相对位移的变化量是周期变化的,因此磨损量的采集和数据处理方法对测量精度也有很大影响。一般在每个摆动周期的同一相位点进行采集才能准确反映磨损量的变化情况,这就要求数据采集系统具有足够高的采样频率,以保证每个周期所采样的数据点在同一个相位。目前常采集波峰或波谷值作为磨损量的值,也有采用取平均值的方法来提高磨损量的测量精度。

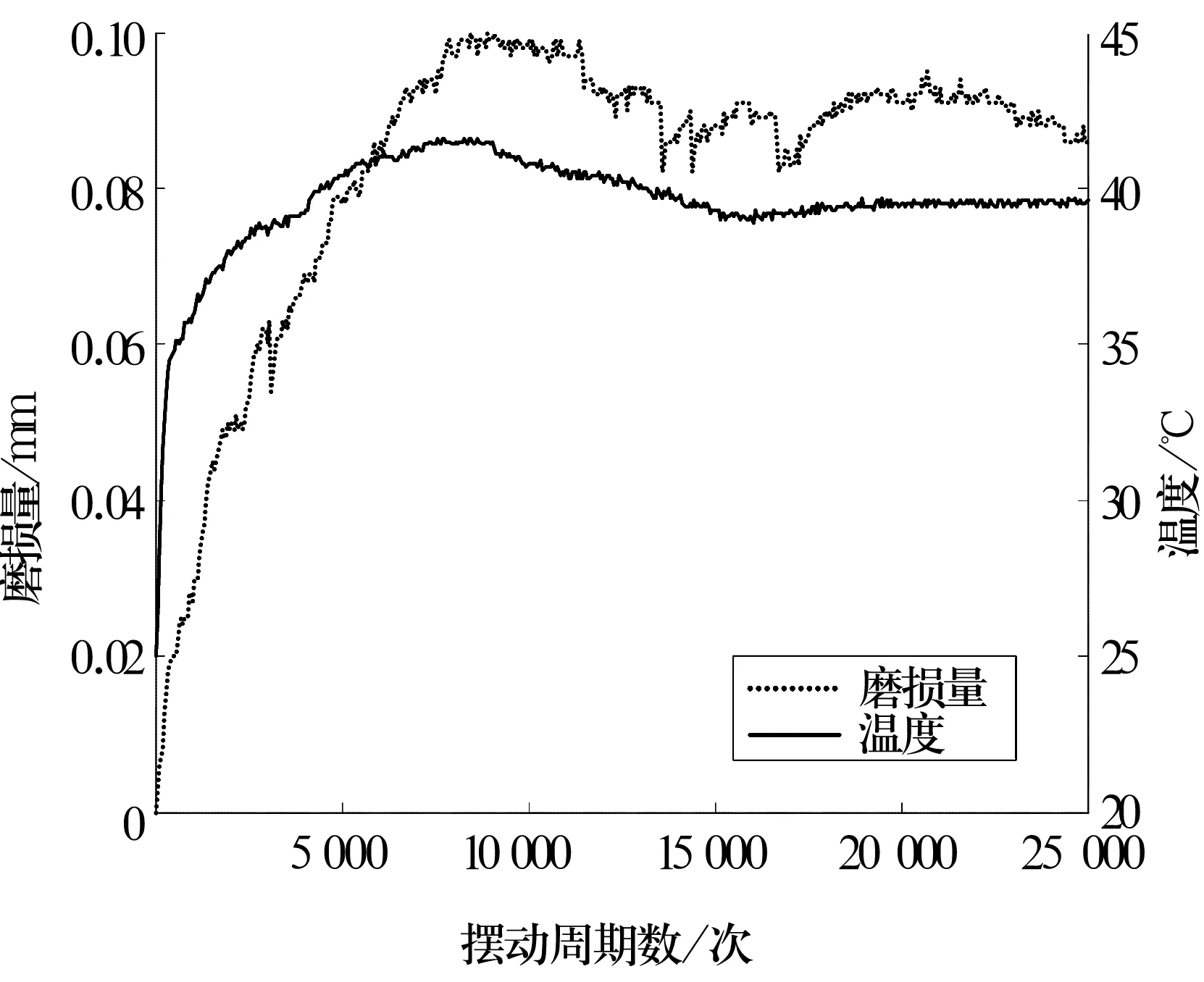

2.4 轴承摩擦副温度

磨损量及外圈靠近摩擦副位置温度的变化曲线如图2所示。由图可知,在摆动初始阶段,随着摆动次数的增加,轴承因为摩擦副摩擦生热温度不断上升,直至一个稳定阶段。而这一阶段磨损量也在快速增加,这是由于轴承摩擦生热引起试验夹具的温度升高,产生的热膨胀变形叠加到磨损量中。

图2 磨损量及温度的变化曲线

轴承摩擦副生热产生的热变形对磨损量的影响是试验过程中必然发生的,其造成的测量误差属于系统误差,无法避免,只能通过一定的离线修正才能去除,但目前还没有统一的修正方法。

2.5 环境温度

从图2还可以看出,在摆动试验后期,摩擦副生热基本已达到热平衡,温度曲线幅度较小的变化主要是由于环境温度的改变所致。图中显示磨损量也随之发生改变,说明环境温度的变化同样会造成磨损量测量值的变化。

材料热膨胀变形为

l=αLT,

式中:l为变形量;α为材料的热膨胀系数;L为测量位置与摩擦副之间的距离;T为环境温度的变化量。

由此可知,热膨胀变形与温度的变化量T和长度L有关。对于自润滑关节轴承磨损量测量装置,假设L=1 m,T=5 ℃,钢材的α=11.6×10-6m/℃,计算可得由于环境温度变化产生的变形量为0.058 mm。轴承的许用磨损量一般为0.11 mm,可见环境温度的变化对磨损量测量有较大的影响。

综上所述,为减小环境温度对磨损量测量的影响,一方面应采取恒温措施,保证整个测量过程中环境温度的变化量尽量小;另一方面应尽可能减小位移测量位置与摩擦副之间的距离。

3 结束语

分析了加载系统、试验夹具、位移测量系统、温度等因素对自润滑关节轴承在线磨损量测量的影响机理,提出了提高载荷控制精度、优化试验夹具的结构设计、减小环境温度变化、优化磨损量测量位置等措施,以减小各种因素对自润滑关节轴承在线磨损量测量精度的影响。