振动机械滚动轴承单点点蚀故障动力学研究

2015-07-26杨洋段志善郭宝良李恒

杨洋,段志善,郭宝良,李恒

(西安建筑科技大学 机电工程学院,西安 710055)

滚动轴承是旋转机械的重要组成部分,轴承故障中90%由内外圈故障引起[1],点蚀故障是其主要形式。提取轴承的故障特征频率是诊断轴承故障的关键[2-4],目前轴承故障建模方法已经比较成熟:(1)通过脉冲序列模拟滚动体通过缺陷时产生的冲击振动[5-8];(2)滚动体通过缺陷时会释放一定的变形,引起接触载荷发生突变,导致轴承产生冲击振动[9-12]。

目前,国内对于故障轴承的动力学研究相对较少,振动机械领域则更缺乏[13-15]。文献[8]比较早地将EHL(弹性流体动力润滑)、波纹度及缺陷联系在一起进行讨论。文献[16]将点蚀故障轴承模拟为两自由度系统,利用载荷与位移之间的关系建立了比较完整的轴承动力学模型。文献[10-11]将两自由度模型进行了改进,使模型更加切近实际情况。但上述故障模型均以旋转机械为基础建立,其结论并不能直接应用于振动机械。

文献[12]建立了振动机械轴承内圈和外圈单点故障的脉冲冲击模型,提出了该类型故障判别依据。通过对振动机械轴承工作状况的分析,以第2种建模方法建立了振动机械轴承内、外圈单点点蚀动力学模型,以振动筛为研究对象验证了理论模型,并与旋转机械轴承内、外圈单点点蚀故障进行了比较。

1 振动机械轴承动力学模型

以圆振筛为研究对象,振动机械轴承的工作简图如图1所示,由于系统中存在k>>ks和c>>cs,可以将其分解为2个部分:(1)轴承随系统在激振力的作用下一起运动;(2)轴承自身旋转时,由于滚动体受力而发生形变,从而引起内外圈的相对运动。

图1 振动机械轴承振动模型

对于轴承随系统在激振力作用下的振动,以水平方向为x轴,竖直方向为y轴,系统运动可描述为

(1)

式中:M为系统质量;m为轴系等效质量;cs为系统阻尼;ks为系统刚度;k为轴承等效刚度;c为等效阻尼。

以轴承为个体,其受力情况如图2所示。图中Fr为轴系受到的激振力,G为自身重力,ωs为轴系旋转角速度。

图2 轴承工作状态示意图

由于载荷的作用,钢球与内、外圈沟道之间会发生接触变形,接触副可用弹簧阻尼模型表示,钢球质量远小于套圈质量,因此钢球两端的弹簧阻尼近似为串联形式[8]。

假设在转动时,内、外圈沟道与钢球之间无滑动,若外圈在水平与竖直方向相对内圈移动距离分别为x和y,根据牛顿第二运动定律,其两自由度振动方程为

(2)

式中:mz为轴承参振部分质量;cx,cy分别为x,y向轴承等效阻尼;Fx,Fy分别为x,y向所受外力;Fbx,Fby分别为x,y方向所有钢球接触载荷之和。

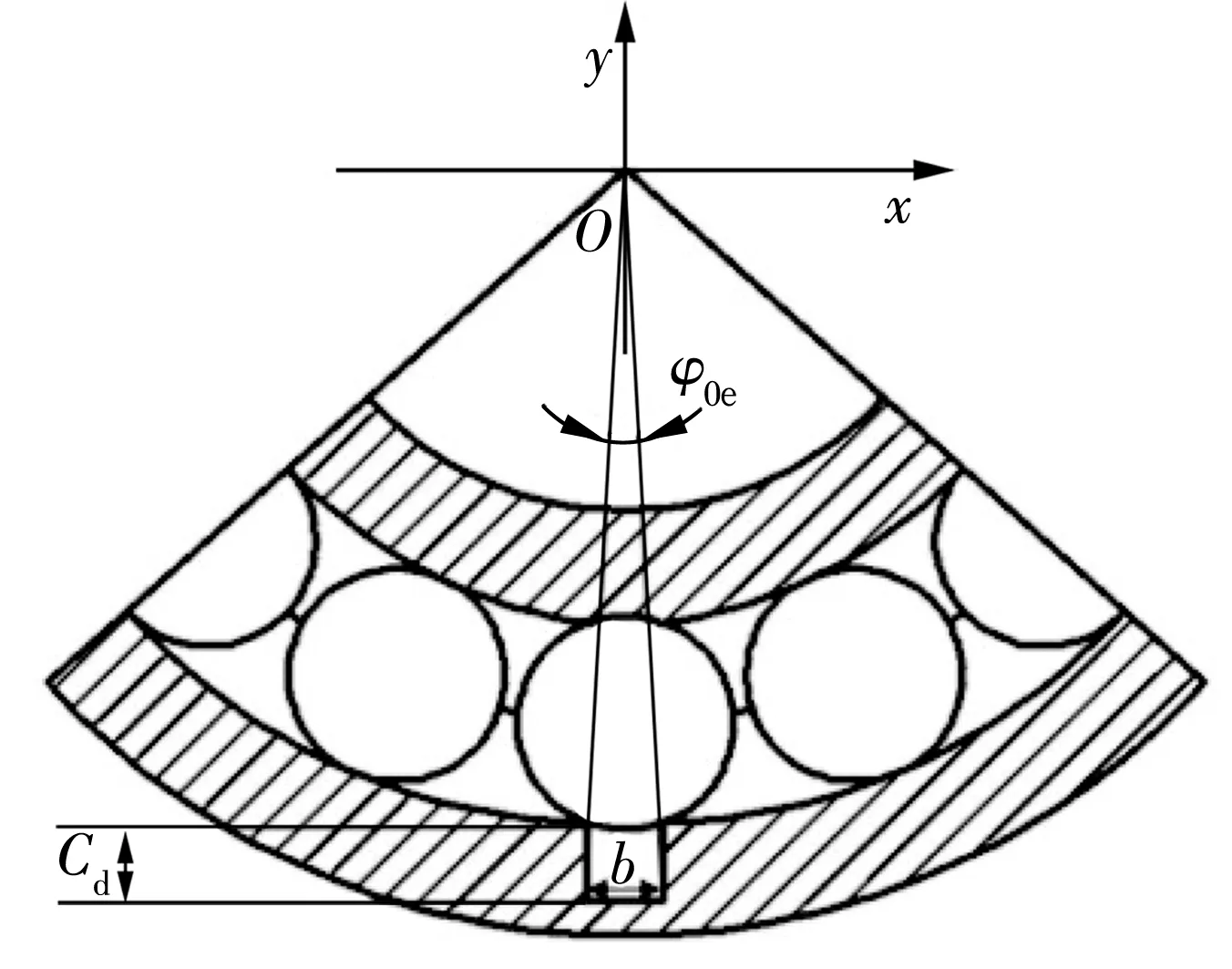

1.1 外圈单点点蚀

轴承外圈受力如图3所示,将轴承的振动看作外圈相对内圈的运动。以水平向右为x轴正向,竖直向上为y轴正向。

图3 外圈有单一点蚀时轴承模型

当轴承振动使外圈相对于内圈在水平和竖直方向分别移动x和y时,由于故障缺陷的存在,当第j个钢球通过缺陷时,会释放一定的变形量,而钢球与缺陷相对位置会引起不同的变形量λ,因此引入开关量βj,则钢球与内、外圈接触总变形量δj为

δj=xcosθj+ysinθj-Gr-βjλ,

(3)

(4)

(5)

(6)

式中:Gr为径向游隙;ωc为钢球公转频率;Z为滚动体个数;Dw为钢球直径;Dpw为球组节圆直径;α为接触角;ωs为轴的转动频率;n为轴的转速。

变形量λ定义为

(7)

式中:Cd为缺陷深度;b为缺陷沿外圈滚道圆弧切线方向的宽度。

开关量βj定义为

(8)

(9)

(10)

式中:φ0为初始钢球与缺陷的位置角差值;φ0e为缺陷初始位置角;Δφ为缺陷跨度角;nj为常数;re为外圈沟道半径。

将(4)~(10)式联立代入(3)式便可得到δj,根据Hertz弹性接触变形理论,在第j个钢球处接触载荷为

(11)

则在x,y向作用于外圈的总的接触载荷为

(12)

当轴承在激振力的作用下工作时,受到x,y向的合力为

(13)

式中:k为等效接触变形系数;Fr为轴承在振动机械中受到的激振力;me为轴承振动时参振质量,即外圈质量。

将(3),(12),(13)式代入(2)式,并联立(1)式即可得到振动机械轴承外圈单点点蚀故障的振动模型。

1.2 内圈单点点蚀

轴承内圈受力如图4所示,将轴承的振动看作是内圈相对外圈的运动。以水平向右为x轴正向,竖直向上为y轴正向。

图4 内圈有单一点蚀时轴承模型

当轴承内圈有故障点时,为方便建模,假定内圈不动,即外圈以角速度ωs沿与内圈旋转方向相反的方向旋转,则钢球公转的角速度应为ωs-ωc。与外圈建模理论同理,当外圈相对内圈在水平和竖直方向分别移动x和y时,钢球与内外圈接触总变形量δj为

δj=xcosθj+ysinθj-Gr-βjλ,

(14)

(15)

(16)

(17)

(18)

式中:φ为第1个钢球的初始位置角。

联立上述方程可得,轴承在激振力的作用下工作时,受到x,y向的合力分别为

(19)

式中:mi为轴承振动时参振质量,即内圈质量。

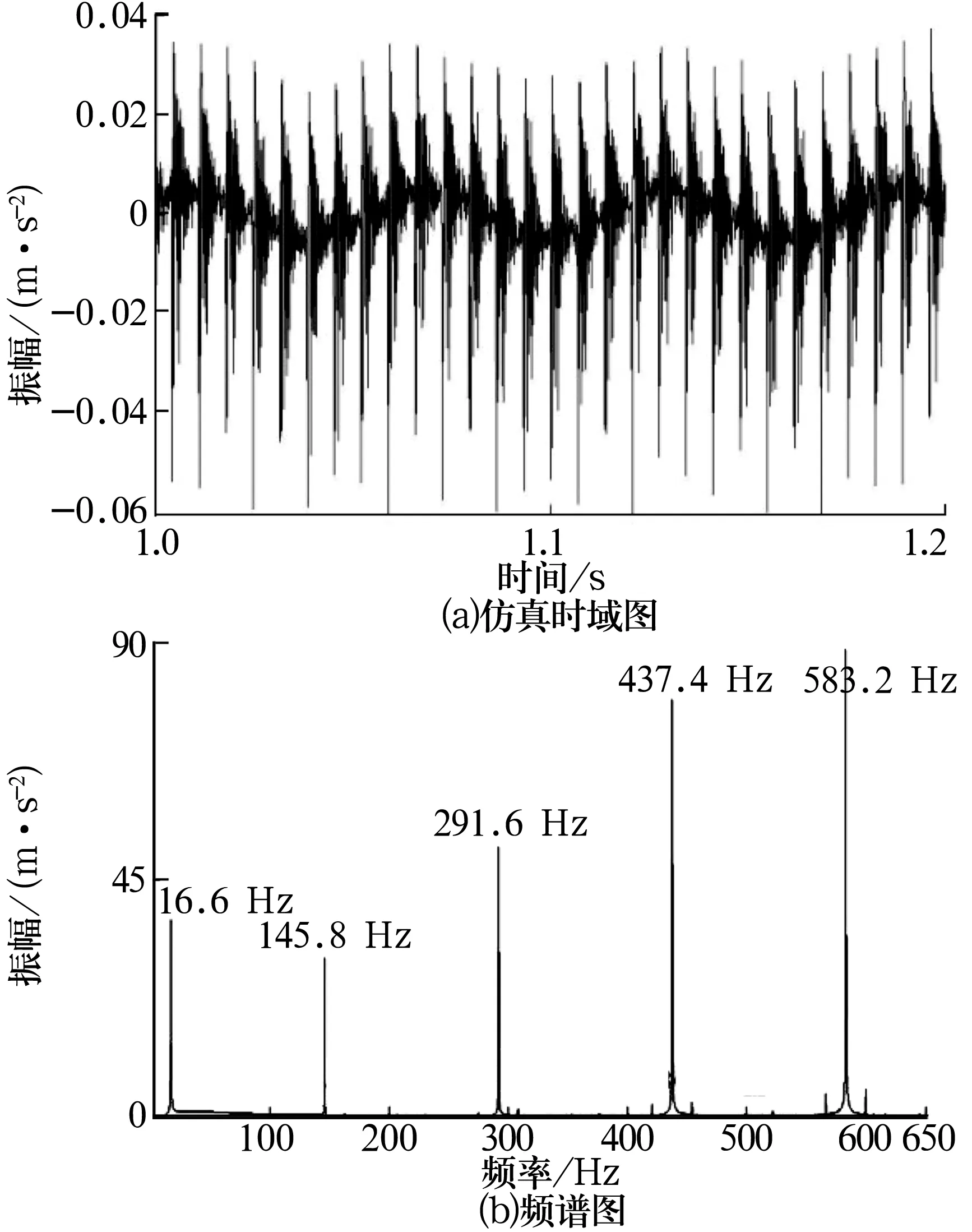

2 数值仿真及频谱分析

以1308调心球轴承为例,以单列为研究对象,轴承质量m=0.355 kg,钢球个数Z=15,钢球直径Dw=12.5 mm,球组节圆直径Dpw=65 mm,外圈沟道半径re=36.79 mm,内圈沟道半径ri=28.76 mm,接触角α=30°,外圈故障尺寸be×Cde为1 mm×0.2 mm,内圈故障尺寸bi×Cdi为0.7 mm×0.2 mm。计算得轴承钢球通过内、外圈的故障频率为

图5 振动机械轴承外圈单点点蚀

图6 振动机械轴承内圈单点点蚀

对于外圈点蚀故障,由图5可以明显看到故障特征频率及其倍频。在振动机械中,由于旋转的激振力Fr相对故障点位置不断变化,而轴承所受重力相对故障点均不变且Fr>>G,所以引起点蚀位置处接触力的幅值变化较为明显,发生调制现象,频谱中会有明显的调制频率fs=16.67 Hz及其与故障频率的叠加。

对于内圈,激振力随点蚀位置一起转动,在其故障曲线谱值中有着明显的故障特征频率fi及其倍频。由于两者相对位置不变且Fr>>G,因此只能会引起点蚀位置处接触力幅值的较小变化,即存在轻微的调制。

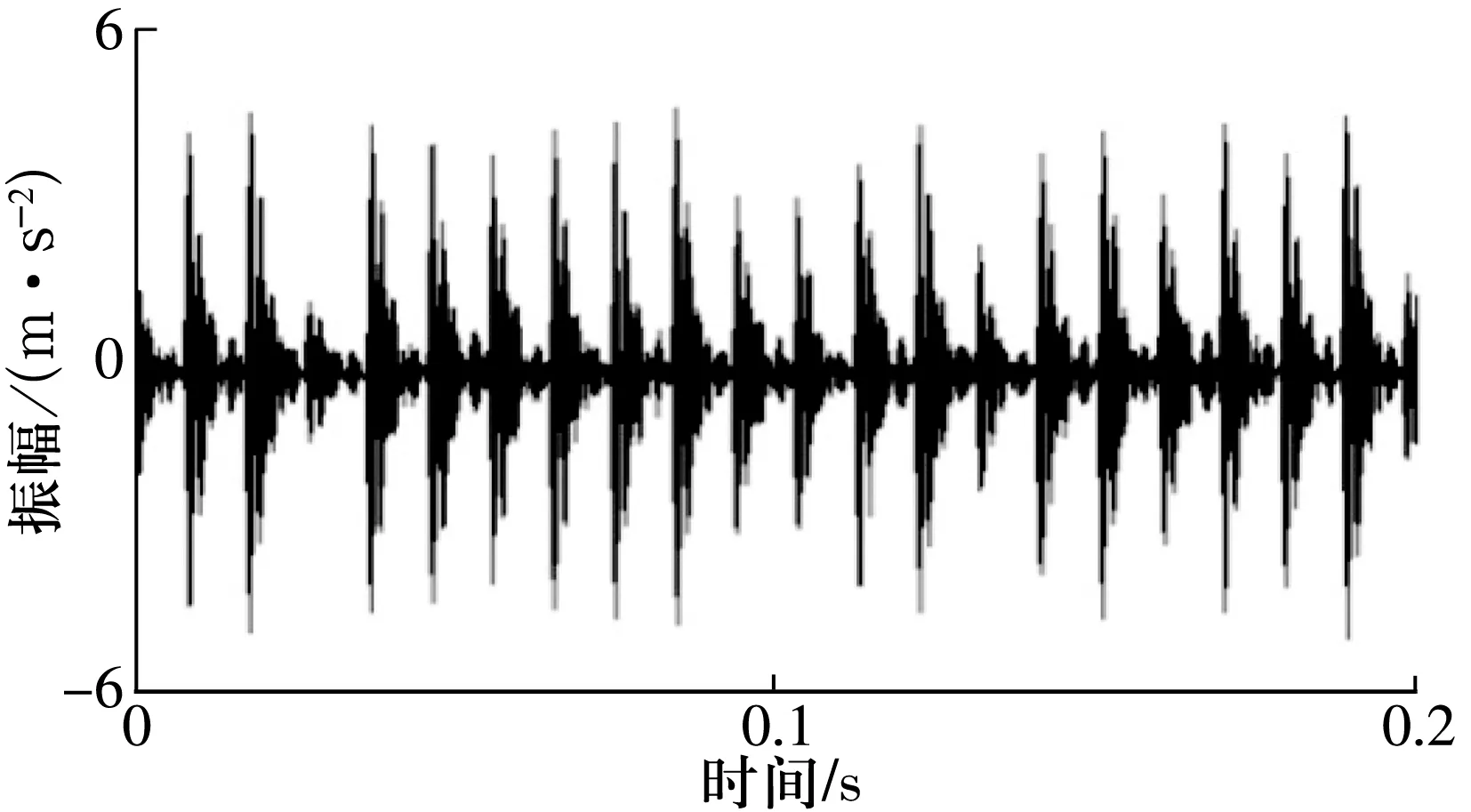

3 试验分析

3.1 模型验证

为验证理论模型的正确性,以振动筛为例,对1308调心球轴承内、外圈单点点蚀及正常情况进行试验,对采集数据进行包络等分析并与仿真结果进行对比,结果如图7所示。

(a)正常信号时域波形

由图可知,当轴承正常工作时,除了旋转频率fs,实测波形的频谱中不存在各种故障频率;当轴承存在单点点蚀时,实测信号频谱中存在故障频率及其倍频,并且在这些频率附近有明显的边频。考虑到误差的存在,试验结果与理论仿真结果基本一致。

3.2 对比分析

采用凯斯西储大学转子试验台轴承故障数据中心数据,轴承型号为6205,钢球个数为9个,故障尺寸为φ0.5 mm×0.25 mm,外圈试验时电动机转速为1 752 r/min,即29.2 Hz;内圈试验时电动机转速为1 750 r/min,即29.16 Hz。理论计算内圈故障特征频率为157.96 Hz,外圈故障特征频率为104.57 Hz。对试验数据取其稳定部分并进行谱分析,结果如图8所示。

(a)外圈单点故障信号时域波形

对于外圈点蚀故障,旋转机械频谱图中有工作频率、故障特征频率及其倍频。相对于振动机械,由于外圈故障点位置不变,旋转机械中轴承主要受力来自自身及转子的重力,力相对外圈故障点的位置是不变的,因此故障信号频谱中不存在调制频率。

对于内圈点蚀故障,信号频谱图中存在工作频率及其倍频,还有内圈故障特征频率及其倍频,以及调制频率的存在。相对于振动机械,旋转机械中轴承内圈有点蚀故障时,故障点随系统一起运动,系统仅受向下的重力,因此故障点的位置相对受力方向是周期性变化的,会引起明显的调制现象。

4 结论

通过对振动机械轴承工作状态的分析,建立了振动机械内、外圈单点点蚀故障的动力学模型,应用MATLAB仿真得到故障模型的加速度曲线波形及其频谱。

利用试验分析,验证了理论建模的有效性和正确性,证实了振动机械轴承内、外圈单点点蚀故障的判据:外圈单点点蚀故障时,故障信号包络谱中存在较为明显的调制现象;内圈单点点蚀故障时,故障信号包络谱仅存在轻微的调制现象。证实了振动机械与旋转机械轴承单点点蚀故障判据是不同的,进一步完善了理论模型的研究,为深入研究多点点蚀故障提供了更多选择。