聚醚醚酮/聚四氟乙烯复合水润滑轴承材料性能研究

2015-07-26楚婷婷李媛媛孙小波时连卫

楚婷婷,李媛媛,孙小波,时连卫

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

水润滑轴承中应用较多的塑料材料包括聚酰胺、聚四氟乙烯、超高分子量聚乙烯、酚醛树脂等,但普遍存在耐热性差、易吸水及不耐水解等缺点。聚醚醚酮(PEEK)是一种耐高温热塑性高聚物,具有力学强度高、耐热、易加工、耐磨、自润滑等特点,尤其是吸水率小,耐水解性能优异,可在300 ℃蒸汽环境中使用。在温度超过250 ℃的蒸汽或高压水浸泡条件下,仍然可以持续工作数千小时而不出现明显的性能下降[1],故更适合用作水润滑轴承的基材。

单一PEEK用于水介质工况时,虽然在强度、硬度、耐磨性等方面表现出很好的特性,但其干摩擦因数大,自润滑性能并不十分理想,因此必须通过共混改性,在满足材料力学性能和耐磨性的基础上进一步降低PEEK的摩擦因子。聚四氟乙烯(PTFE)是一种常用的润滑改性材料,共混改性PEEK制得的复合材料既能保留PEEK的力学性能、耐热、耐水解及耐磨特性,又能显著降低其摩擦因数,延长轴承寿命。

下文以PEEK为基材,以PTFE为润滑共混材料,在材料力学性能满足水润滑轴承材料要求的基础上,重点改进PEEK/PTFE复合材料的减摩自润滑性,并研究PTFE添加量对PEEK拉伸强度、邵氏硬度、摩擦因数和磨损量的影响,确定PTFE的最佳添加量。

1 试验

1.1 复合材料的制备

PEEK模塑粉密度1.32 g/cm3,100目;PTFE模塑粉密度2.17 g/cm3。

将PEEK置于150 ℃烘箱中干燥3 h后取出,冷却密封备用。将适量PEEK和PTFE粉置于高速搅拌机中混合均匀,然后置于20倍显微镜下进行观察,若无明显色差即为合格。采用热模压成型工艺制备PEEK/PTFE复合材料,其制作流程为:过筛→干燥→混料→装料→热压→脱膜。

1.2 性能测试

(1)采用200F3型差示扫描量热仪分析复合材料的相容性,吹扫气和保护气均为高纯氮气,流量分别为20 和70 mL/min,升温速度为10 ℃/min。

(2)采用DNS-200型电子万能试验机测试PEEK/PTFE复合材料的环状拉伸强度,拉伸速度为5 mm/min。

(3)采用V-SD型邵氏硬度计测定材料硬度。

(4)用CFT-1型表面性能测量仪测定PEEK/PTFE复合材料的摩擦磨损性能,测试条件:往复干摩擦,直径3 mm对磨钢球,频率20 Hz,时间60 min。

2 结果与分析

2.1 相容性

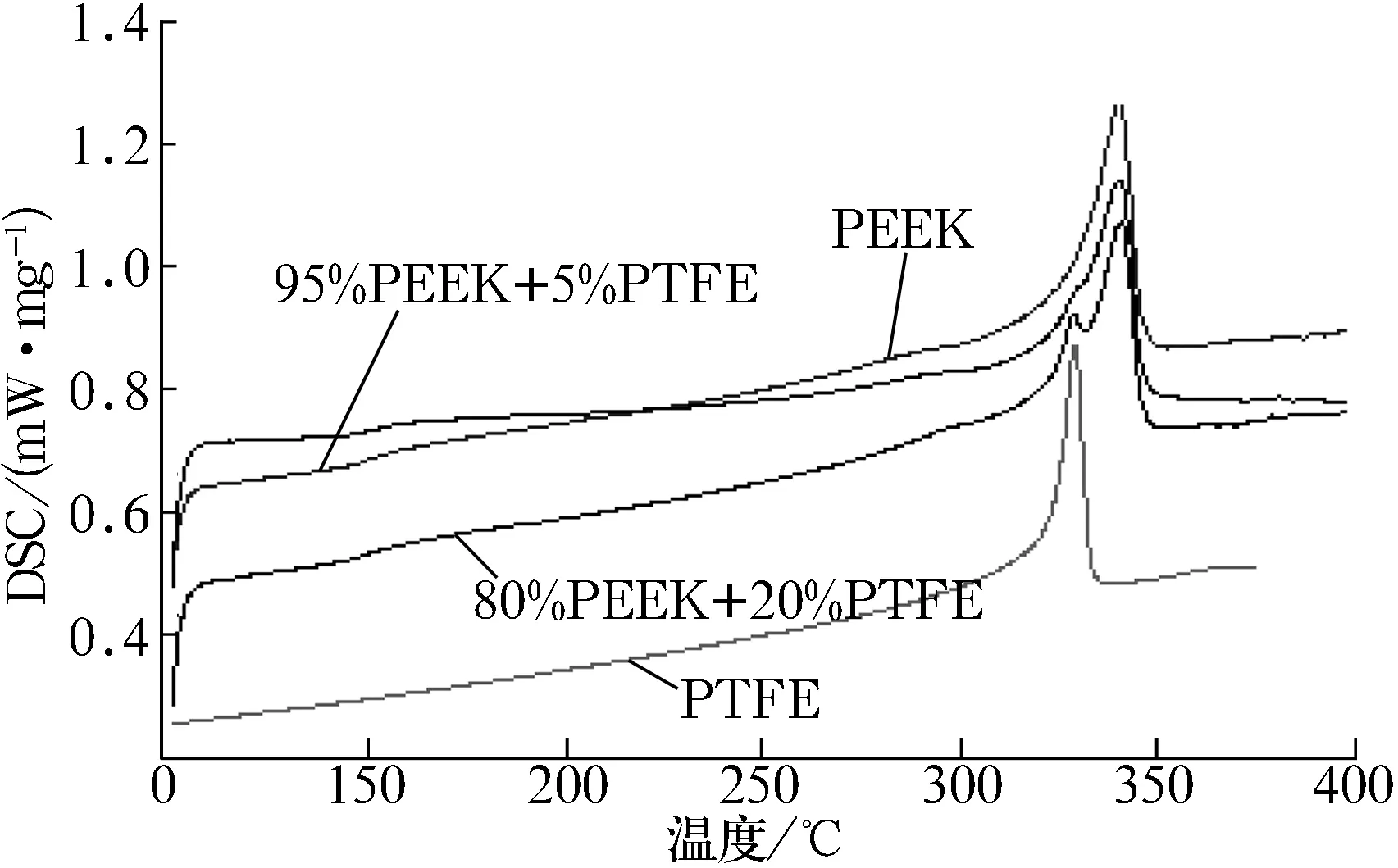

混合物中晶区的相容性可以用DSC(差示扫描量热仪记录到的曲线称DSC曲线)考察。高聚物DSC曲线所表现的熔点Tm及熔融峰是高聚物有序结构的直接反应,熔点Tm依高聚物本身的性质而异,若混合物中晶区不相容,则不同组分相应地出现各自的熔融峰[2-4]。PEEK/PTFE复合材料的DSC曲线如图1所示。从图中可以看出,随着PTFE的添加,PEEK的峰宽、峰高及熔点无明显变化(在DSC曲线中,若2种物质混合后熔融峰相互靠近,或变成一个新的熔融峰,说明相容性好)。与纯PEEK相比,复合材料逐渐出现2个熔融峰,且熔融峰位置分别与纯PEEK、纯PTFE的熔融峰接近,未发现新的熔融峰,这说明在PEEK/PTFE共混体系中,2组分呈现各自的熔点,分别结晶,相容性不是很好。

图1 PEEK/PTFE复合材料的DSC曲线

共混时相容性是决定复合材料力学性能的重要因素。若基体材料与填充相之间相容性良好,则两者之间无明显界面,粘结牢固;反之则两相间界面明显,结合较差,受力时基体材料与填充相在界面处容易发生滑移和脱开。因此为确保材料具有较高的力学性能,PTFE的添加量不宜过大,后续试验中PTFE的最大添加量为20%。

2.2 拉伸强度

PTFE添加量对PEEK/PTFE复合材料拉伸强度的影响见表1。由表可知,随着PTFE添加量的增大,复合材料的拉伸强度有所减小。对于复合材料,拉伸强度与材料内部结构密切相关,DSC结果表明PEEK与PTFE之间相容性不是很好,会导致材料的拉伸强度降低。模压烧结后,PTFE与PEEK之间并没有形成化学键,也无其他作用力将其连接在一起,导致所形成复合材料的内部存在缺陷,容易引起应力集中,从而降低了材料的拉伸强度[5]。但当PTFE添加量不超过10%时,复合材料仍具有较高的拉伸强度,完全满足水润滑轴承对材料拉伸强度的影响[6]。

表1 PTFE添加量对复合材料拉伸强度的影响

2.3 硬度

添加PTFE后PEEK/PTFE复合材料的硬度变化规律见表2。由表可知,由于PTFE硬度较小,自身承载能力较差,随着PTFE添加量的增大,复合材料的邵氏硬度逐渐减小,但其硬度仍超过美国国防部颁布的MIL-B-17901B(船舶)军用标准[6],满足水润滑轴承材料的硬度要求。

表2 PTFE添加量对复合材料邵氏硬度的影响

2.4 摩擦学性能

由表3可知,随着PTFE含量的增加,PEEK/PTFE复合材料的磨损量变化不大。当PTFE添加量为5%时,复合材料的磨损量为0.072 mm3,具有较好的耐磨性。

表3 PTFE添加量对复合材料摩擦性能的影响

同时,随着PTFE添加量的增大,复合材料的摩擦因数变小。加入5%的PTFE后,复合材料摩擦因数较纯PEEK下降了55.6%,减摩效果显著。随着PTFE添加量的继续增大,复合材料摩擦因数的下降趋势变缓。这是由于PTFE具有螺旋形结构,材料本身具有非常小的摩擦因数。同时,由于PEEK硬度较大,表面的凸起会形成与对磨钢球的刮擦与犁削作用,而加入PTFE后,随着摩擦的进行,PTFE在材料接触表面形成一层转移膜,可以减小犁削作用[7]。因此,当PTFE添加量为5%时既能最大程度地保留原材料优异的力学性能,又能显著提高材料的减摩能力。

2.5 讨论

对于水润滑轴承而言,润滑液膜的承载能力与润滑剂黏度成正比,与膜厚的平方成反比;由于水是一种低黏度液体,水润滑轴承承载能力比较低,有可能在非流体润滑工况下工作,发生无水润滑和干摩擦。因此,水润滑轴承材料的自润滑摩擦学性能是决定其工作性能和使用寿命的一个重要因素。

由试验结果可知,加入PTFE后,PEEK/PTFE复合材料的摩擦因数显著降低,自润滑性能得到极大改善,且当PTFE添加量不太大时,复合材料的力学性能及耐磨性依然保持较高的水平。尤其是当PTFE添加量为5%时,复合材料自润滑性能改善明显,材料摩擦因数与纯PEEK相比下降了55.6%,而拉伸强度、邵氏硬度、耐磨性等指标仍处于较高水平。

当继续增大PTFE添加量时,摩擦因数改变不明显,但材料力学性能及耐磨性有一定程度的降低。综合考虑,在PEEK中添加5% PTFE制得的PEEK/PTFE复合材料摩擦因数较小,利于延长寿命;同时又具有较高的力学强度,其综合性能可达到或超过美国国防部颁布的MIL-B-17901B(船舶)军用标准,可广泛应用于长寿命水润滑轴承。

3 结论

(1)在PEEK中添加PTFE可以有效降低复合材料的摩擦因数,延长轴承使用寿命。

(2)当PTFE添加量为5%时,共混改性PEEK制得的复合材料既保留了PEEK的力学性能、耐磨特性,又能显著降低其摩擦因数,延长使用寿命,具有最优的综合性能;且与常规轴承水润滑材料相比,具有耐热性好、不易吸水、耐水解等优点,是一种性能优异的水润滑轴承候选材料。

(3)PEEK与PTFE的相容性不是很好,故PTFE添加量不宜过大。