深沟球轴承极限轴向载荷计算与分析

2015-07-26公平张静静董金龙

公平,张静静,董金龙

(中航工业哈尔滨轴承有限公司 研发中心,哈尔滨 150000)

深沟球轴承是最具代表性的滚动轴承,具有摩擦因数小、极限转速高、结构简单、制造成本低、制造精度较高等优点,主要承受径向载荷,也可同时承受轴向载荷。当其仅承受径向载荷时,接触角为零。当深沟球轴承具有一定的径向游隙时,具有角接触轴承的性能,可承受一定的轴向载荷。然而当深沟球轴承承受较大轴向载荷时,球与套圈之间不能形成完整的接触椭圆(接触区超出沟道),球与挡边附近的接触处将产生应力集中,加速轴承损坏,降低轴承寿命。

1 深沟球轴承极限轴向载荷计算

在极限轴向载荷Fa作用下[1-3],深沟球轴承球与外圈沟道的极限接触状态如图1所示,其中α为接触椭圆刚刚达到套圈挡边处的安全接触角[3-4];θ0为外圈沟道与挡边交点处形成的夹角;φ为接触椭圆长半轴与钢球中心形成的角度。由文献[3]可得极限轴向载荷为

图1 极限轴向载荷下球-沟道接触

(1)

cosα0=1-Gr/2BDw,B=fi+fe-1,

式中:α0为初始接触角;K为轴向位移函数,其大小取决于总曲率函数B;Z为钢球个数;Dw为钢球直径;Gr为初始径向游隙;fi和fe分别为内、外沟曲率系数,可通过查表得到。

大量实践经验表明:深沟球轴承承受较大轴向载荷时,球与内圈的接触椭圆先被破坏,球与套圈挡边发生应力集中;当轴向载荷达到一定值后,球与外圈的接触椭圆才被破坏,最终导致球与内、外圈均发生接触椭圆截断,在挡边处形成大的应力集中造成轴承失效。因此,仅需计算球与内圈的接触椭圆被破坏时的极限轴向载荷。

2 基于ROMAX极限轴向载荷计算

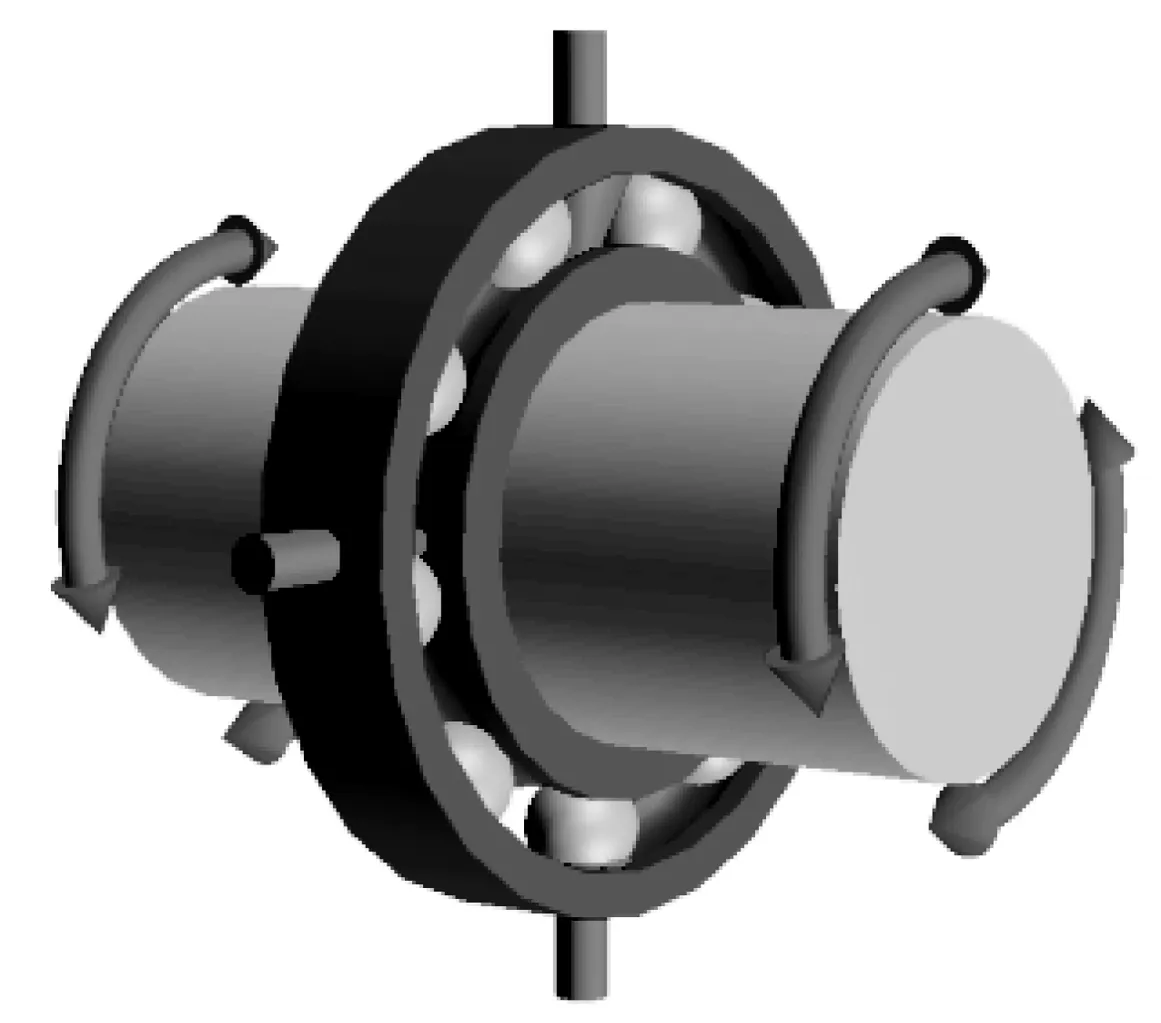

ROMAX DESIGNER软件是一款模拟实际工况下的虚拟产品开发软件,程序中内嵌国内外先进的轴承库,能够对轴承进行建模,计算轴承的寿命、载荷分布、接触应力等,以FAG 6219C3轴承为例,其主要几何参数见表1。

表1 FAG 6219C3 轴承主要结构参数

根据表1中的参数,建立的FAG 6219C3轴承模型如图2所示。经过仿真分析,深沟球轴承在受到257 12 N轴向力时轴承内圈接触椭圆发生截断,截断率为4.9%,钢球与套圈挡边将发生应力集中,安全接触角为27.434°。

图2 FAG 6219C3轴承几何模型

在上述情况下,各钢球载荷相等,为5 580.8 N,如图3所示。ROMAX中显示内圈与钢球的接触区域发生截断时的黑色印记如图4所示。

图4 钢球与内圈接触印记

3 安全接触角、极限轴向载荷与初始游隙之间的关系

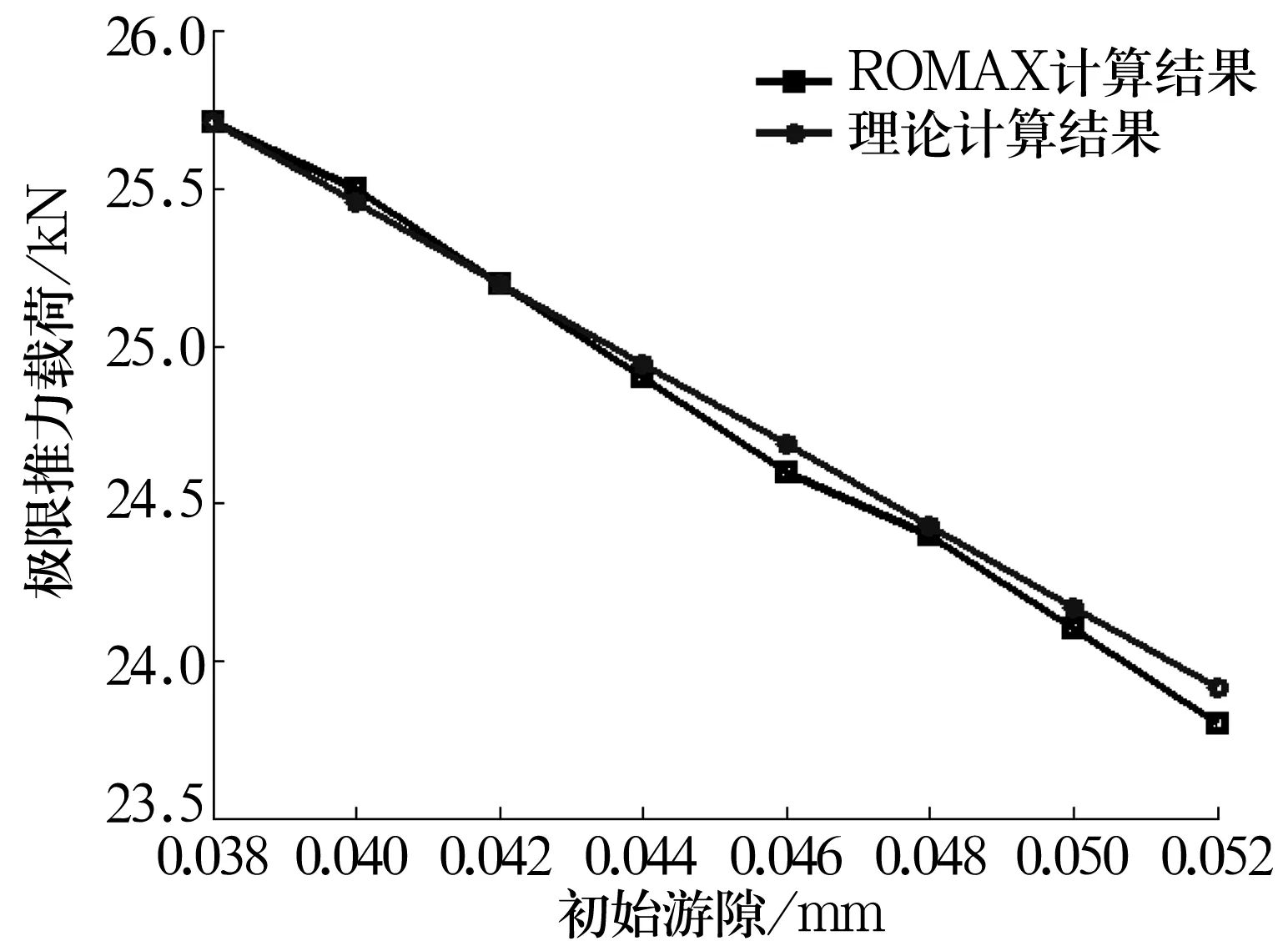

由(1)式可知,当轴承几何尺寸确定后,极限轴向载荷的大小主要取决于初始接触角,而初始接触角则由初始游隙决定。根据ROMAX软件及理论计算方法,分别计算FAG 6219C3轴承初始游隙对球与内圈安全接触角及极限轴向载荷的影响,结果如图5和图6所示。

图5 安全接触角与初始游隙的变化曲线

图6 极限轴向载荷与初始游隙的关系变化曲线

由图可知,深沟球轴承的安全接触角随着初始游隙的增加而增大,2种计算方法的误差在0.5°范围内;轴承能够承受的极限轴向载荷随初始游隙值增大反而减小,2种计算方法的结果相当接近。

4 结束语

依据轴承几何关系推导深沟球轴承极限轴向载荷的计算方法,并以FAG 6219C3为例,使用ROMAX软件和理论计算值进行对比,得出深沟球轴承极限轴向载荷与初始游隙值及安全接触角的关系,为深沟球轴承设计提供了依据,证实了ROMAX软件可以作为深沟球轴承极限轴向载荷优化计算的有利工具。