加筋土施工工艺在淜头水电站施工中的应用

2015-07-25张吉成

张吉成

(山西省水利建筑工程局 山西太原 030006)

1 工程概况

加筋土作为一种新型的施工工艺,在道路路基施工中应用较多,近年来在我省水利工程中基础深基坑土方回填,高边坡防护中开始推广应用。

淜头水电站为坝后式电站,电站主副厂房与拦河闸坝相邻布置,同时左岸上坝路位于电站主副厂房之间与拦河闸坝左岸相接,电站副厂房基础及左岸上坝路部分路基位于拦河闸坝左岸深基坑回填区内,最大回填高度17 m。为减小填方区土体的竖向和侧向变形同时降低回填土体对混凝土侧墙的压力,设计方在本工程高填方段中采用了加筋土挡墙工艺,即加筋土与土工袋墙体形成独立受力单元加筋土挡墙,利用土工格栅作为筋体约束土体横向变形,减少对已有建筑物的压力,同时通过各层加筋土间的相互约束,增加回填体的稳定性,避免不均匀沉降对上部建筑物的影响。

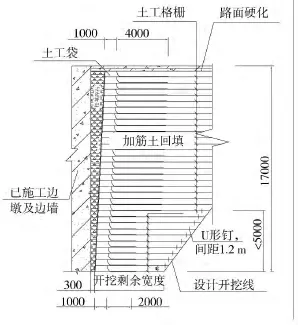

加筋土挡墙分层厚度设计为20 cm,采用单向土工格栅作为加筋,每20 cm铺设一层;与混凝土侧墙之间采用土工袋堆叠成墙体,沿混凝土侧墙布置,宽度1 m,土工袋成型规格为50 cm×100 cm×10 cm(宽×长×厚),分两层叠放在铺设的土工格栅上,下层沿侧墙纵向布置,上层横向布置,摆放完毕后用土工格栅反向包裹,按设计预留的土工格栅用连接板及“U”型钉与主加筋格栅连接固定于回填土上,再进行土方回填,土工袋墙体与混凝土侧墙间用碎石回填。典型断面见图1。

加筋土挡墙主要包括加筋土及土工袋墙体施工,本文仅对加筋土土料回填参数的确定、加筋土施工工艺进行简要叙述,通过加筋土施工工艺在本工程中的应用,总结出几点经验,作为同类工程的借鉴。

图1 加筋土挡墙典型断面(图中单位为mm)

2 加筋土土料回填参数的确定

加筋土依据设计要求对土料要求不高,本工程中土料来源主要为卵石混合土,经筛分试验粒径能满足回填要求,确定采用卵石混合土作为回填土料。加筋土采用单向土工格栅作为加筋,拉伸强度应大于5 0k N/m;土工袋采用专用土工袋,厚度大于1.1 m m,抗拉强度应大于5.8 k N。本工程卵石混合土料源及设计压实指标见表1。

表1 卵石混合土填筑的料源及设计指标

为满足设计要求,需通过碾压试验确定碾压设备、碾压遍数、回填土铺料厚度及最优含水率。

1)试验参数的初步选定

根据施工现场情况及其他类似工程经验,碾压设备采用20 t振动碾,行走速度2 km/h,铺料厚度初步定为25 cm,含水率初步设为6%~11%,碾压遍数初步设为3~5遍进行碾压试验。根据选定参数进行组合试验,先初步确定碾压遍数,再确定铺料厚度及最优含水率。

2)碾压试验场地

选在施工现场,试验场地为5 m×50 m,试验前先用推土机将试验区域整平,用振动碾压实,在上面铺一层试验料,用振动碾压实到设计标准,将这一层作为基层,然后在其上进行碾压试验。

3)碾压试验流程、铺填方法、碾压方法

(1)碾压试验流程

场地平整碾压→基面测量高程→进料(进占法)→推平(控制铺填厚度)→碾压→测量高程→干密度、含水率检测→下一场试验。

(2)碾压方法

振动碾行车速度2 km/h,碾压遍数采用前进、后退为二遍计,轮压重叠15~30 cm。

(3)松铺及压实厚度测量

试验组合均按1.0 m×1.0 m布置网格测点,用水准仪测量基面、铺填层面及不同压实遍数后,在同一测点上测量高程以计算松铺厚度。

(4)压实干密度检测(包括卵石土料含水量)

压实干密度按《土工试验规程》(SL273-1999)用灌水法进行,试坑直径为填筑料最大粒径的3倍,每个试验组合测干密度3个。

4)碾压试验成果

通过碾压试验得出土料颗粒级配、碾压遍数和虚铺厚度对试验结果存在影响。

在本工程中卵石混合土土料级配是提高压实密度、降低沉降变形的关健,施工中土料级配应予保证,同时应尽力做好土料的供应均匀性和施工过程中施工工艺的均匀性。压实厚度在20 cm时碾压遍数超过4遍后压实度增加不明显,应保证碾压遍数;卵石混合土松铺系数一般在1.24-1.25之间,铺料厚度25 cm时碾压遍数4遍均能达到设计厚度20 cm。

施工中采用颗粒级配连续且最大粒径不大于铺填厚度的2/3的卵石混合土土料;为减小颗粒分离采用混合铺筑法(进占法和退铺法相结合)填筑,并加强现场施工人员的目视检查和质量控制。

最终确定采用20 t振动碾在行走速度2 km/h的情况下碾压参数为:土料含水率控制在6%~10%之间,虚铺厚度25 cm,碾压遍数4遍能满足设计要求。

3 施工工艺

加筋土回填关键是土料的选取,本工程中采用天然卵石混合土回填,应对土料场土料进行筛分试验,采用连续级配且超径少的土料。同时回填时每层尽量平整,施工时避免损伤土工格栅。

1)施工流程

测量放线→清理→现场平整碾压→铺设土工格栅→土工袋装填堆叠→第一层回填碾压(进占法)→土工袋反包固定→第二层回填碾压(进占法)→松填碎石→下一循环

2)施工工序

(1)测量放样

在施工前按照设计要求已经做好控制测量,并进行各加筋土区准确测量放样。

(2)清理整平施工场地

加筋土回填前清除施工场地的草皮、树根、垃圾、淤泥等杂物,并排除积水。场地应平整,并压实。

(3)土工格栅铺设

铺放时,应按要求裁剪出底层加筋格栅,按规定位置铺设,并在坡面外预留出格栅反包所需的长度。格栅拉伸方向应按照设计图纸方向进行铺设,各层格栅必须保持水平且相互平行铺设。铺设时,顺拉伸方向搭接长度不小于0.6 m,每隔1.2 m用“U”型钉将格栅固定于地面,同时相邻格栅需紧靠,每隔0.8 m用连接扣锚紧。

(4)土工袋装填堆叠

土工袋采用与回填土相同土料装填,应注意饱满度大致一致,并用专用封口机封口,用架子车装运。土工袋沿侧墙混凝土方向铺设,每次铺设两层,厚度20 cm,下层纵向铺设,上层横向铺设。

(5)张拉

堆叠两层土工袋后,在格栅另一自由端用自制的张拉梁拽紧格栅,在保持张拉力的同时,并用U型钉固定,以保证张拉设备移去后格栅不会回缩。

(6)反包格栅

用格栅将堆叠好的土工袋反包,并按设计将预留长度格栅与主加筋格栅连接在一起。连接采用专用连接板,固定用U型钉。

(7)填筑施工

回填时严格按照碾压试验得出施工参数。

采用自卸汽车将土料运输到施工现场,采用进站法铺料,推土机摊铺,20t振动碾碾压。用厚度钉控制厚度。

对于振动碾不能靠近的扶壁挡墙背后附近区域,采用适宜的小型压实机具或高性能的冲击夯具采取薄填多压(夯)处理。具体压实工艺如下:

先用振动压路机不开振排压1遍,然后各种料采用相应的试验参数得到数遍碾压,达到表面无轮迹,无软弹后及时按频率检测压实度,达到要求时停压;碾压应从拉筋中部开始,平行于墙面碾压,先向拉筋尾部逐步进行,然后再向墙面方向进行,严禁平行于拉筋方向碾压。压路机重叠1/3轮宽;碾压速度2km/h。碾压后的压实度应符合规范及设计要求。

每层回填压实完成后,按规范规定频率进行检测,合格后进行下层施工。

4 结束语

本工程的电站副厂房和左岸上坝路部分位于加筋土回填上方,在施工时对加筋土回填区进行了静载荷试验,并得出结论:该场地加筋土回填地基承载力特征值为132 kPa,满足设计要求120 kPa,从另一个方面说明加筋土回填提高了回填土的承载力。

通过变形观测,本工程加筋土回填区域沉降不明显,对回填土地基的变形减少作用明显,达到了设计要求。