核电站DEG制冷机冷媒泄漏分析处理及防止

2015-07-20李海军

李海军

中广核工程公司

核电站DEG制冷机冷媒泄漏分析处理及防止

李海军

中广核工程公司

制冷机换热铜管的蚁穴腐蚀问题在近年来为人们逐渐认识,但国内相关的案例较少,本文通过对某核电站DEG制冷机发生的冷媒泄漏原因调查、铜管腐蚀机理分析,找出了导致铜管腐蚀的来源,根据分析的结果,给出了处理方案,最后,根据蚁穴腐蚀的分析结论,提出了防止蚁穴腐蚀发生的对策。

制冷机 铜管 蚁穴腐蚀 有机油脂

核电站DEG制冷机是离心式冷水机组,主要为厂房维持一定的环境温度提供冷源,为人员和设备运行提供适宜的环境条件,其作用重要,其安全级别为NC级,质保等级为Q3级。某核电项目在调试该制冷机时,发现其冷媒几乎全部泄漏,无法进行相关调试试验。随后设备采购部门和供应商技术人员迅速介入与现场相关单位和部门一起调查分析泄漏原因,讨论协商处理方案,并按照处理方案进行实施并完成。通过对该设备腐蚀问题地处理,为后续设备在工厂制造阶段就采取相应措施防患于未然,避免出现类似质量问题,积累了宝贵经验。

1 DEG制冷机冷媒泄漏原因调查分析

经过检查,制冷机的冷凝器和蒸发器冷媒泄漏是冷媒通过冷凝器或蒸发器的换热铜管向外界慢慢挥发,通过对每一根铜管进行充氮保压试验,最终确定多根铜管有漏气现象,也就是说,部分铜管存在细小裂纹或缝口而导致冷媒泄漏。

1.1 冷媒泄漏原因排查

在工厂制造阶段,导致铜管存在细小裂纹或缝口一般有三种原因:

1)铜管安装过程或安装后发生机械作用力造成。铜管在安装后工厂必须进行泄漏试验,而且试验记录表明,试验结果合格才能出厂,而且此后的工序以及包装运输过程,均不可能对换热铜管施以机械作用力。因此,可以排除第一种原因。

2)铜管本身的制造质量问题。发现泄漏后,供应商将拔出的铜管送往独立的第三方检验机构进行检验测试,检验结果表明铜管的拉伸、硬度、Cu、Ag、P、Fe、Zn等成分测试均满足要求。因此,可以排除第二种原因。

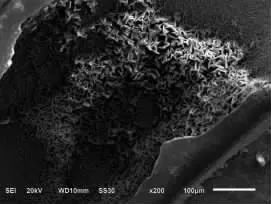

3)设备出厂后发生腐蚀。排除了以上两种原因后,供应商和铜管制造厂家将导致铜管存在细小缝口的原因集中到了铜管被腐蚀上。经检查,铜管的腐蚀漏点如图1所示。

图1 铜管的腐蚀漏点位置

1.2 腐蚀的类型及原因

1.2.1 腐蚀的类型

铜的腐蚀根据腐蚀的机理可分为化学腐蚀、电化学腐蚀和物理腐蚀[1]。铜的化学腐蚀是指铜直接与环境物质进行氧化还原反应而引起的腐蚀,如Cu与Cl2、O2、SO2等直接发生化学反应,因为没有相应的反应物质,这种情况不可能发生在核电现场的DEG制冷机本体内。铜的物理腐蚀指铜在环境介质作用下,因物理变化而发生的结构破坏,显然在核电现场环境下制冷机内部的换热铜管不可能发生此类腐蚀。铜的电化学腐蚀指的是铜与电解质溶液接触形成原电池,使铜逐渐腐蚀,电化学腐蚀是一种最常见、最普遍的金属腐蚀,铜在潮湿环境下与酸、碱、盐溶液发生的腐蚀就属于这一类。经过以上分析排查,本DEG制冷机换热铜管的泄漏应当是电化学腐蚀造成的。

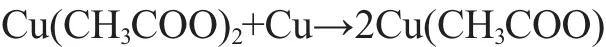

铜的腐蚀的表现形式类型主要有孔蚀、应力腐蚀、腐蚀疲劳、缝隙腐蚀等。对本DEG制冷机的铜管拔出后再充高压氮气后浸没水中,检查铜管表面的漏点,发现铜管表面有多处较集中的泄漏区域,独立第三方做的金相试验发现(图2),从铜的内表面延伸至管壁内的腐蚀孔缝,弯弯曲曲且有许多分支向四周延伸,经铜管制造厂家判断,应属于蚁穴腐蚀类型。

图2 铜管内表面腐蚀产物微观形貌

1.2.2 蚁穴腐蚀的机理

发生蚁穴腐蚀应有四个要素[2]:①有机油;②氧;③水;④温度。在潮湿环境下,在铜管表面形成一层水膜,如果铜管表面有存在有机物溶剂或油脂,则在一定温度下,会发生缓慢的水解反应,并生成相应的羧酸,水解反应式(以乙酸乙酯为例)表示如下:

生成的二价铜在铜管表面的微观小凹槽中与Cu发生反应,生成一价铜:

由于氧的氧化作用,一价羧酸铜又转化为Cu2O。根据独立第三方进行的扫描电子显微镜的能谱分析测试报告,腐蚀产物的元素主要为Cu和O,与上述腐蚀机理分析结果基本一致。

1.2.3 有机油脂来源调查

有机油脂的可能来源有以下几种:

1)压缩机润滑油。由于压缩机并未启动运行过,且根据运行实践经验,压缩机润滑油进入铜管内部的可能性极小。

2)铜管管板油漆。管板的油漆包括底漆和稀释剂,其主要成分为环氧树脂、聚酰胺加成物、钛白粉、锌黄、三甲苯、正丁醇等,以上有机物在理论上一般不会水解生成与Cu发生电化学反应的物质,实践中也未发现此类物质的腐蚀情况。

3)铜管内外表面原残留润滑油脂。铜管在安装前已经彻底清洗干燥,安装前应该不存在残留有机油脂。

因此,排除了以上三种最可能引入有机油脂的可能性后,根据制冷机制造厂家的调查,制冷机在出厂前需进行相应的水压试验,在试验完成后,容器内存在残留水。为此,厂家对蒸发器和冷凝器中的铜管使用0.6MPa的压缩空气进行了强制吹水作业,进一步检查表明,所使用的压缩空气中含有少量的润滑油,至此,终于找到了润滑油的来源。该DEG制冷机从出厂到现场至开始调试时,在现场高温潮湿环境下存放历时9个多月,最终在合适的氧、水、温度条件的共同作用下导致了换热铜管的蚁穴腐蚀。

2 处理方案及措施

在基本确定了铜管泄漏的根本原因后,现场相关单位联合DEG制冷机供应商讨论并确定了处理方案。

1)铜管拔出前的准备工作。拆卸冷凝器和蒸发器两侧的水管,用高压氮气将铜管内的水吹出。

2)拔出铜管。在管板一端用锤子和凿子轻轻敲击铜管的端部,使铜管端部与管板分离,在管板另一端插入拔管器,用扳手旋转拔罐器丝杠直至拔出整根铜管。

3)清洁管板、容器和管孔及穿管。清理管板的管孔区,用吸尘器吸出容器中的杂质,用氮气吹扫容器内部,使杂质从下端出口排出,对于不洁净的管板孔,用丙酮进行清洗,然后,将新的合格铜管穿入管板孔,穿管前,应确认铜管无划痕、裂纹、失圆等缺陷。

4)涂胶及胀接。管端外伸2~5mm以便于涂胶,每次涂胶约80根管头,每个管头涂胶1~2滴约2分钟后胀接,用胀管机对管板全部管头进行胀接,并在15分钟内胀完。胀接完毕,须清洗管板面残留的胶渍。管头清洗后用吹气枪对各管孔口吹扫干净。

5)气密性试验。拆除安全阀并用堵头封堵,关闭容器的所有阀门,向容器中充入氮气0.1MPa,查看管口漏气情况。继续加压至0.7MPa,用肥皂水检测每根铜管与管板胀接位置,胀接处无气泡产生。逐渐加压至1.54MPa,保压30min,无渗漏,无可见异常变形,无异常响声。将压力降至1.4MPa,保压15min,用肥皂水检测每根铜管与管板胀接位置,胀接处无气泡产生,然后排气。进行整机气密性试验,向机组内充入氮气并逐步升压到1.05MPa,保压10min,用检漏仪检验各连接件,阀件位置无泄漏,然后保压24h,压力降在0.5%以内。最后,对机组抽真空,持续时间不低于8h,抽至500micron(67Pa),保持1h,压力回升不超过300micron(40Pa)。

6)恢复机组状态。加注润滑油,充注制冷剂,重新连接系统管路,并对机组外观及保温层进行恢复。

3 现场处理过程的监理实施及经验反馈

1)质量计划制定。DEG制冷机供应商根据现场处理方案,草拟质量计划,报现场相关工程师审查,确定质量控制点、W点(见证点)、H点(停工待检点)后批准后实施。

2)对实施前准备工作地检查。对每一实施步骤,从人、机、料、法、环、测六个方面进行检查,核实是否安排到位,是否满足处理方案的要求,特别关注对胀管器及相关部位的检查。

3)对清洁度的见证监督。对管板和容器内部等的清洁过程和结果,现场工程师依据质量计划对管板、膨胀阀、供液阀等部位的异物及清洁度情况进行检查。

4)对穿管及胀接质量的监督。逐根检查铜管的表面质量,胀接完毕,清理管板表面的污渍、锈迹等,对铜管吹扫干净,按照相关工艺规范的要求,检查每根铜管的胀接质量。

5)对气密性试验的监督。对蒸发器、冷凝器的管侧和壳侧的气密性试验过程及结果进行见证,胀接处应无气泡产生、无异常变形等。

4 蚁穴腐蚀防止对策

就目前主要大型制冷机制造商的生产制造工艺来看,由于选用的换热铜管材质多为知名大厂生产,管材本身质量有保证。如果注意收集反馈所生产设备的腐蚀问题和经验并采取相应的措施,则类似腐蚀问题发生的几率就会大大减小。

第一,使用空压机所产生的压缩空气,成本相对低廉,但容易混入空压机润滑油,因此,制冷机水压试验完毕并排水后,对于蒸发器和冷凝器内部残留的水,应使用干燥、清洁的高压氮气吹干。

第二,对于在铜管加工过程中需使用的清洗剂、挥发性润滑油、助焊剂等,应尽量使用水解倾向性小的产品,使用后应尽量减少其在铜管表面的存留时间以及严格控制其残留量,并保持铜管内外环境的干燥。

第三,制冷机制造商及时了解用户反映的制冷剂泄漏和腐蚀问题,并与铜管制造商建立有关铜管腐蚀泄漏的沟通反馈渠道,认真调查腐蚀泄漏的根本原因,采取预防铜管腐蚀的根本措施。

第四,作为制冷机采购大户的核电企业,应将此制造商所生产设备出现的铜管腐蚀问题的根本原因,向其他类似制冷机供应商进行经验反馈,避免此类原因导致的腐蚀泄漏问题重复发生。

5 结语

制冷机换热铜管的蚁穴腐蚀是一种比较新的腐蚀类型,近些年来才被人们所认识。对于大型制冷机组来说,涉及机组内的蒸发器和冷凝器共几百根铜管,一旦发生此类腐蚀,其处理非常麻烦,不但处理周期长,而且处理成本高,因此必须从源头上防止其发生,根据上述分析,在弄清楚腐蚀的根本原因和腐蚀机理后,采取相应的防治措施并不困难,主要从造成其腐蚀的三大因素(有机油、水和氧)入手,采取相应的措施就可以杜绝此类腐蚀的发生。

[1]杨文治.缓蚀剂[M].北京:化学工业出版社,1989

[2]马宗理.空调制冷铜管的蚁巢腐蚀[J].制冷与空调,2005,5(2): 8-9

Re frige ra nt Le a k Ana lys is,Tre a tm e nt a nd Pre ve ntion of DEG Re frige ra tor of Nuc le a r Pow e r Sta tion

LI Hai-jun

China Nuclear Power Engineering Company Ltd.

The ant’s nest corrosion problem of heat exchange copper tubes of refrigerator is gradually recognized in recent years,but the interrelated case is few in our country.Based on the cause investigation of the copper tube leakage of DEG refrigerating machine,the corrosion mechanism of copper tube was analyzed and the ultimate cause of copper tube corrosion was found.Then,according to the root cause,it gives the treatment scheme.Finally,in terms of the analysis conclusion of ant’s nest corrosion,it puts forward some countermeasures for preventing ant’s nest corrosion.

refrigerator,copper tube,ant’s nest corrosion,organic grease

1003-0344(2015)03-056-3

2014-5-15

李海军(1971~),男,硕士,工程师;深圳市大鹏新区大亚湾核电基地BM2207(518124);E-mail:lhjun1120@163.com