钛及钛合金板材拉深成形的影响因素与技术进步

2015-07-19邢秋丽张嫦娟王瑞琴

邢秋丽,彭 湃,张嫦娟,王瑞琴,李 辉,唐 进

(1.西部钛业有限责任公司,陕西 西安 710201)(2.西安建筑科技大学,陕西 西安 710055)

钛及钛合金板材拉深成形的影响因素与技术进步

邢秋丽1,彭 湃2,张嫦娟1,王瑞琴1,李 辉1,唐 进1

(1.西部钛业有限责任公司,陕西 西安 710201)(2.西安建筑科技大学,陕西 西安 710055)

钛及钛合金相对铝、钢等金属材料塑性差、极限变形量小、成形时回弹大,拉深成形相对困难。介绍了钛及钛合金拉深成形的影响因素及其对成形的影响,综述了钛及钛合金拉深成形在各向异性控制、压边力控制、计算机模拟以及加热方法等方面的技术进步,指出了未来研究人员应充分利用计算机模拟技术,对影响钛及钛合金冲压成形的各种因素及其之间的相互关联建立详尽的数据库,以便该成形工艺在钛及钛合金零部件的成形得到更广泛的应用。

钛及钛合金;拉深成形;影响因素

0 引 言

钛及钛合金作为一种新型轻质金属材料,具有密度小、比强度高、耐腐蚀、线膨胀系数低、无磁等优点,被广泛应用于航空航天、石油化工、海洋工程、医疗器械及武器装备等领域。近年来,随着钛及钛合金材料应用的日益广泛和人们对其性能研究的日益深入,钛及钛合金冲压成形工艺得到了研究者们越来越多的关注。

钛及钛合金冲压加工是借助冲压设备和模具,对钛及钛合金材料施加压力,使其分离或塑性变形的一种先进的压力加工方法。其优点是成形尺寸范围宽,质量稳定,一致性好,材料消耗低,生产效率高,操作方便,易于实现机械化和自动化。被用于成形钛合金板式热交换器,飞机发动机罩,手机、手表、电脑外壳,生物假体,高尔夫球头以及锅、杯子和盛酒器等生活日用品。

但是由于钛及钛合金相对铝、钢等金属材料塑性差、极限变形量小、成形时回弹量大,因此冲压成形相对困难。钛及钛合金拉深成形是钛及钛合金冲压成形工艺中的一种,本文重点介绍钛及钛合金板材拉深成形的影响因素及技术进步。

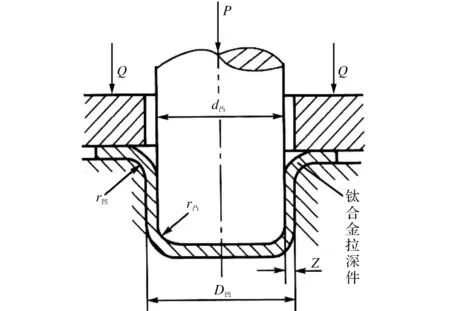

1 钛及钛合金板材拉深成形影响因素

钛及钛合金板材拉深成形是将具有一定厚度的平面板坯,借助冲压设备和模具,制成厚度基本保持不变的开口空心形状零件,如图1所示。影响钛及钛合金板材拉深成形的因素很多,有材料自身的因素影响,如板材的晶粒度、塑性、强度、比强度、加工硬化指数n和各向异性等,还有工艺因素的影响,如拉深次数、温度、速度、拉深力、模具、润滑剂等。下面探讨影响钛及钛合金拉深成形的几个主要因素。

图1 钛及钛合金筒形件拉深示意图

1.1 材料自身因素的影响

1.1.1 板材晶粒尺寸的影响

大量研究[1-3]表明,晶粒大小对钛及钛合金板材的拉深成形性有着重要影响。严中令等人对0.6 mm厚的TA1纯钛板进行了冷拉深成形实验,实验中用于拉深成形的两块TA1纯板材氧、氮、铁等杂质含量基本一致,塑性、韧性等也相差不大[1]。实验结果表明,晶粒尺寸为0.044 mm的纯钛板拉深性能优于晶粒尺寸为0.015 6 mm的纯钛板[1]。彭锁华对国产钛板与原西德厂生产的钛板分别进行了冷拉深实验,实验所用的国产钛板与原西德厂生产的钛板杂质含量基本相同,但晶粒大小有所区别,拉深结果表明[3]:晶粒过于细小的钛板拉深成形性能较差;晶粒过于粗大的钛板比晶粒细小的钛板韧性塑性低,拉深成形性能也不好;晶粒尺寸适中略大的钛板,比晶粒细小的钛板成形减薄量小,也比晶粒粗大的钛板塑性韧性高,表现出较好的拉深成形性能。毛卫民的著作[2]中指出,晶粒度对拉深成形性能的影响是由于晶粒大小影响了厚向异性指数(r),晶粒越大,r值就越高,垂直于板材法线方向的平面上的塑性流动性就会越强,板材的拉深成形性就会越好;但当晶粒度过大时,就会引起板材其他力学性能的变化,如塑性韧性会有所下降等,使得拉深成形性变差。因此将钛及钛合金板材的晶粒度控制在适当的范围内,才能获得良好的拉深成形性能。

1.1.2 板材塑性的影响

钛及钛合金板材的塑性同样是影响其拉深成形的重要因素。通常软钢和铝板在拉深过程中不需要考虑塑性的影响,因为在极限拉深系数下其塑性仍有富余[4]。而对钛及钛合金而言,受其塑性的影响,变形能力有限,往往不能够承受从毛坯直径直接压缩到筒形件直径的变形。图2所示为TC2钛合金筒形件的照片,可以看到筒形件已经被拉裂。因此,预备拉深成形钛及钛合金毛坯要在其他各项性能指标满足要求的前提下尽量提高其塑性。

图2 拉深成形的TC2钛合金筒形件照片

1.1.3 板材加工硬化指数的影响

加工硬化指数(n)表示在冷变形过程中材料的变形抗力(强度)随变形程度增大而增大的性质[5]。加工硬化指数(n)对钛及钛合金的拉深成形也有很大的影响。加工硬化指数小,则变形容易集中,使断裂发生地较快;相反,加工硬化指数大,则在先变形的地方会产生较大的加工硬化作用,阻止其继续变形,使变形较均匀,不易产生局部开裂,有利于拉深成形[4]。图3为不同n值的钢板厚向应变分布情况[4]。由图3可以看出,n值小的钢板在拉深成形过程中中心部位厚向应变较大,外侧部位厚向应变较小,容易造成局部减薄而发生开裂;n值大的钢板中心部位与外侧的厚向应变分布较为均匀,且厚向应变值不大,具有较好的拉深性能。为此,对于钛及钛合金板材的拉深,也应可以同过适当增加工硬化指数来提高其拉深成形性能。

图3 不同n值的钢板厚向应变分布图

1.1.4 板材各向异性的影响

铁、铝等金属为立方结构,其板材的平面各向异性小[6]。而钛为密排六方结构,其滑移系相对立方结构少,并且随晶胞中c轴与a轴晶格常数的比值(c/a)而变化[7],因此钛及钛合金的各向异性较为明显。各向异性的产生归根结底就是由多晶体晶粒取向分布状态明显偏离随机分布而产生的,也就是形成了织构。对于拉深工艺而言,通常使用厚向异性指数(r)与平面异性系数(Δr)来表述板材的各向异性。

(1)厚向异性指数

厚向异性指数(r)是板材在单向拉伸试验中,垂直于板材法线的某一方向的正应变ε与板法线方向的正应变εN之比,即:r=ε/εN[6]。

纯钛板晶胞c轴与板面法向的夹角越小,r值就越大,并且一般情况下不论c轴的倾角为多大,纯钛板横向的r值都比纵向的大[7]。较高的r值说明在板宽方向的变形抗力小,而在板厚方向的变形抗力大,随着r值的增大纯钛板的拉深性能也会提高[7]。严中令等人[1]关于TA1纯钛板的拉深成形的研究表明:r值增加使得纯钛板的冲压成形性得以改善。

(2)平面异性系数

平面异性系数(Δr)与厚向异性关系密切,平面异性系数表示厚向异性在板面不同方向的差值,即轧板面上的各向变形抗力的差值[8]。其表达式为:

式中,下标0、45、90分别为单向拉伸试样的轴向与板材轧制方向的夹角(°)。

拉深件制耳的形成与Δr值的大小有关,一般来说为使板材变形均匀防止制耳,要求板材的Δr值尽量小[7]。文献[8]指出:拉深成形时,Δr>0,在0°、90°方向会产生制耳;Δr<0,在45°方向产生制耳;并且制耳的最高峰总是位于r值最大的方向。Tetsuro Ohwue等人[9]利用有限单元法模拟了工业纯钛的拉深成形,并利用模拟的数据对纯钛进行了拉深成形,得到的结果与文献[8]所述一致。

1.2 工艺因素的影响

影响钛及钛合金拉深成形的主要工艺因素有拉深次数、模具尺寸以及拉深温度等。

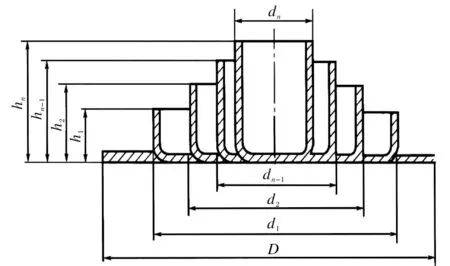

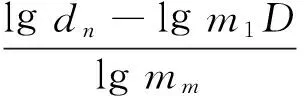

1.2.1 拉深次数

在制定拉深工艺时,必须预先确定该拉深件是否能由一道工序加工出成品,或是需要几道工序才能加工成。为了计算拉深次数,生产中引入了拉延系数这一概念,即每次拉深成形后筒形件的直径与拉深前毛坯直径之比,见图4。图中dn为拉伸件成品直径,原板坯可通过n次拉深制得成品,表示为[10]:

式中,m1、m2、m3……mn为各次的拉延系数;D为毛坯直径;d1、d2、d3……dn为各次工件半成品的直径。

为了用最少的拉深次数完成一个拉深件,每次拉深应使材料的应力不超过其强度极限,当筒壁传力区所产生的最大拉应力,达到危险断面的有效抗拉强度时,危险断面所濒于拉断的拉延系数,则称为极限拉延系数[11]。

图4 n次拉深成形筒形件的示意图

在一般拉深成形过程中,可令m2≈m3≈…≈mn≈mm,则有:

若结果不是整数,应取与其相临的较大的整数[11]。在制定拉深工艺时,如果拉延系数取得过小,就会使拉深件起皱、断裂或严重变薄[5]。有文献表明[11],部分钛合金拉延系数的选取范围如表1所示。

表1 部分钛合金材料拉延系数的选取范围

当Rd≤6t时,m取大值;Rd≥(7~8)t时,m取小值。Rd为凹模圆角半径,t为拉深件厚度。当(t/D)×100≥0.62,m取小值;(t/D)×100<0.62,m取大值。

1.2.2 模具尺寸的影响

凹、凸模尺寸设计合理与否,关系到成形件的形状和质量。凹凸模尺寸的设计主要在于确定凹凸模的形状、直径、高度、深度、凹凸模圆角半径(r凹、r凸)以及凹凸模间隙(Z)。凹凸模具体的形状尺寸要依据拉延系数而定,只有当确定了适当的拉延系数后,才能计算出拉深件的直径,从而制定合理的凹凸模的直径。凹凸模具形状也必须配套,凹凸模的深度与高度设计必须超过拉深件成品的高度。此外,凹凸模圆角半径对钛及钛合金的拉深成形也有重要的影响。根据实践经验,钛及钛合金拉深成形时r凹、r凸及凹凸模间隙(Z)一般可根据下式进行计算[2]:

r凹=(8~10)×S

r凸=(0.5~1.0)×r凹

Z=(1.2~1.25)×S

式中,S为钛及钛合金板厚,Z为凹模与凸模的间隙。有文献[11]表明,提高凹模圆角半径(r凹)可以降低极限拉延系数,提高板材拉深成形性能,但是r凹太大,就会削弱压边圈的作用,使压边圈在圆角处压不住材料,导致起皱;适当提高凸模圆角半径(r凸),可使材料在凸模圆角处的弯曲阻力减小,降低极限拉延系数,提高板材的拉深成形性能,但是r凸太大,则导致筒底尺寸产生变化[11]。因此,在工件规格允许的范围内可适当增大凹凸模圆角半径,提高钛及钛合金板材的拉深成形性能。

1.2.3 拉深温度

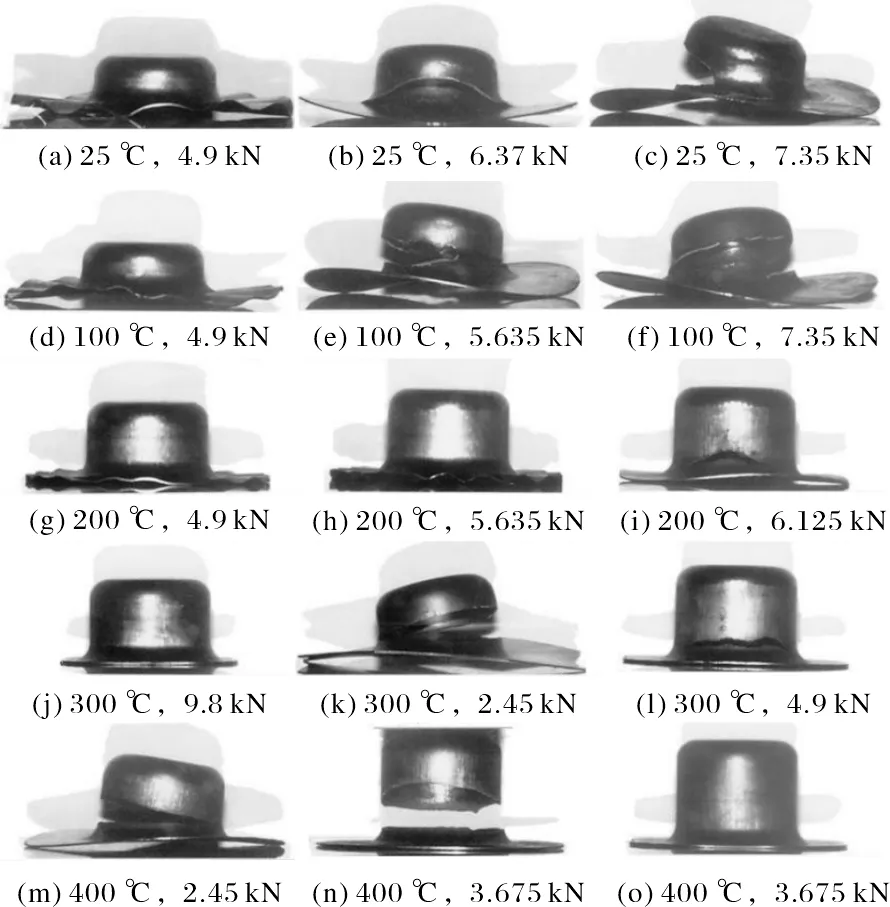

拉深温度是影响钛及钛合金的拉深成形的重要工艺因素。由于受自身性能的影响,有的钛及钛合金拉深件不易冷拉深成形,必须热拉深成形,即对模具或板坯进行加热。已有研究结果表明[13],工业纯钛从室温加热到200 ℃,r值会随温度的增加呈直线增加,使其拉深延伸率提高,从而提高纯钛板的拉深成形性。Jaan Ming Liu等人[14]研究了不同温度不同压边力下工业纯钛拉深成形性能,结果示于图5。从图中可以看出,随着温度从室温升高到400 ℃,筒壁的成形高度明显提高,在400 ℃时拉深的筒壁高度是室温时筒壁拉深高度的两倍多;并且随着温度的升高纯钛板材的塑性也有了提高,在400 ℃时拉深所需的压边力也有明显的降低,使纯钛拉深成形更加容易[14]。熊志卿[15]检测了不同温度下的1.0 mm厚TA2纯钛板、0.8 mm厚TC1钛合金板和1.0 mm厚TC4钛合金板极限拉深系数,结果表明1.0 mm厚TA2纯钛板较合适的拉深温度为400~500 ℃,0.8 mm厚TC1钛合金板约为600~650 ℃,1.0 mm厚TC4钛合金板约为650~700 ℃。林兆荣[16]也检测不同温度下1.2 mm厚TC1钛合金板和1.5 mm厚TC3钛合金板的极限拉深系数,表明较合适的拉深温度分别为600 ℃和650 ℃。程树甲[17]研究了TA7钛合金板材中温成形工艺,结果表明在其所制定工艺下TA7钛合金板较理想的拉深温度为700~800 ℃。

图5 工业纯钛在不同温度与压边力下的拉深件形貌

2 钛及钛合金拉深成形技术进步

2.1 各向异性控制技术进步

钛及钛合金在经过压力加工以及热处理以后,在不同方向上的力学、电磁及耐腐蚀等方面的性能会表现出较大的差异,呈现出各向异性[2],对钛及钛合金板材拉深成形性有较大的影响。如果可以控制钛及钛合金板材的各向异性,势必可以提高其拉深成形性能。

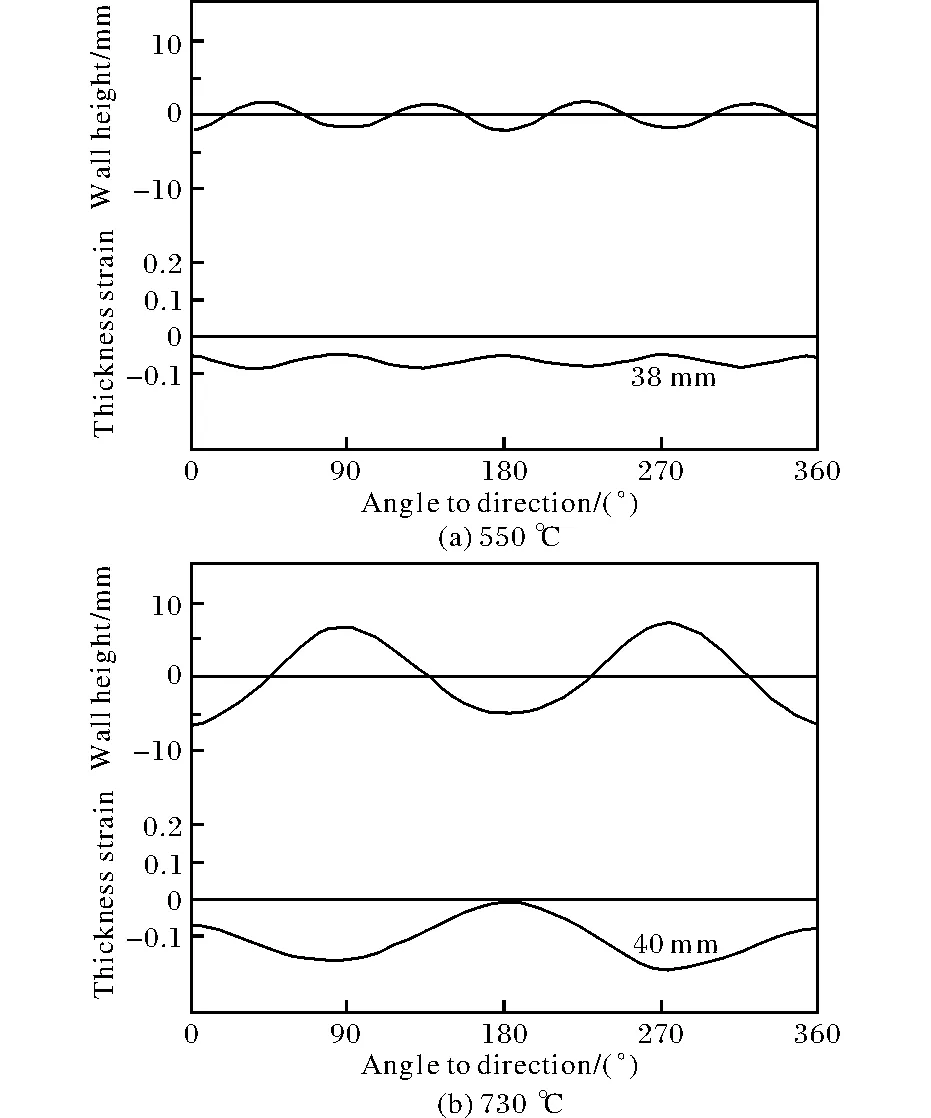

M.H.Shipton等人[18]通过改变拉深温度来改变工业纯钛板的各向异性,从而改变其拉深成形性。室温下拉深成形IMI125与IMI230纯钛板,均在与轧制方向呈45°、135°、225°、315°角的方向上产生了制耳,如图6所示;在600 ℃以上进行热拉深时,由于滑移系发生改变(以柱面滑移为主),使工业纯钛板的各向异性发生了改变,在与轧制方向呈90°、270°角的方向上产生制耳,制耳高度也有明显增大,如图7所示[18]。

图6 IMI125和IMI230试样室温拉深后的厚向应变与制耳高度

图7 IMI125试样在550 ℃和730 ℃拉深的厚向应变与制耳高度

吴建军等人针对具有显著面内各向异性的TA2钛板(M态),给出了材料厚向异性指数r值的三角函数分布规律[19]:

A=Acp+A2cos 2θ+A4cos 4θ

式中,A表示TA2板的任一机械性能,如r、Rp0.2、Rm等;Acp=(A90+A0+2A45)/4;A2=(A0-A45)/2;A4=(A90+A0-2A45)/4;A0、A45和A90分别表示与轧向呈0°、45°和90°的机械性能。在此基础上,又基于势流原理和边界元法,提出了面内异性的钛合金板材在拉深成形过程中,凸缘外边界势值按材料的各向异性规律分布的假设,并计算出了合理的毛坯形状,通过在凹耳的方向上增大毛坯直径,在凸耳的方向降低毛坯直径,有效避免了凸耳现象的产生[19]。

多年来,国内外对钛及钛合金各向异性的研究并不充分,在实际生产中对钛及钛合金各向异性的控制还没有形成体系,尤其是受各向异性影响较大的拉深工艺,如何通过控制钛及钛合金板材的各向异性来改善其成形性仍有待于进一步研究。

2.2 压边力控制技术

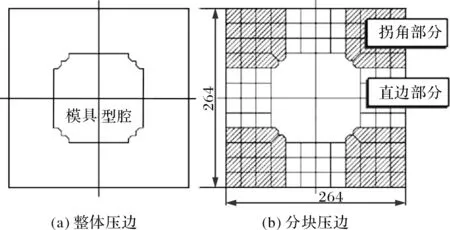

国外从20世纪80年代开始研究压边调节装置,但到目前为止仍处于试验和改进阶段,尚未工业化应用[21]。1990年第一套压边力控制设备由Hardt等人[22]设计,该控制设备使压边圈上的压边力均相等,并自始至终保持在不起皱的最小值,以防破裂。1993年,德国斯图加特大学的Siedert K等人[23]在单动液压机上,用4个液压缸在4个角点处施加压边力,并建立了多点压边力计算机控制系统,提出了分段压边的概念,如在盒形件拉深成形时,将压边圈分为8个部分—— 4个直边段与4个圆角段,可根据成形需要,加载不同的压边力。2004年Tetsuya Yagami等人[24]应用108个压边单元分布在压边圈上来控制材料的流动。图8为过去的整体压边与Tetsuya Yagami等人研制的108个压边单元的对比[24]。综上可知,压边力控制研究为各国学者们研究的热点,随着近年压边力控制系统的控制单元越来越多,也越来越精确,因此制出可在生产上应用的压边力控制装置也只是时间问题。

图8 整体压边单元分布图

2.3 加热技术的进步

钛及钛合金通常需要热拉深成形,即对模具或板坯进行加热。最早,热拉深成形钛及钛合金零件采用喷灯或焊枪之类的工具加热钛板毛坯,这种加热方法温度不均匀,并且不利于控制。后来人们用电炉加热钛毛坯到合适的温度,然后迅速移至压床上拉深成形,但是从加热炉内取出会使钛板毛坯快速冷却,不能达到准确的拉深温度。再后来人们又开始利用钛及钛合金的高电阻系数,采用自阻加热法,但是这种加热方法由于存在一系列的技术问题,几乎没有得到实际的应用[12]。目前钛及钛合金热拉深成形是采用电热元件加热的方法,提高了温度控制的准确性[25]。

2.4 计算机模拟技术的进步

随着计算机技术的快速发展,计算机模拟在金属塑性成形加工领域得到了非常广泛的应用。20世纪60年代,Yamada[26]用弹塑性有限元法模拟了筒形件拉深成形。到了80年代,CAD和CAE等单元技术开始运用到板材拉深成形工艺分析、规划与模具设计上。到了今天,国外已推出了不少板材拉深成形的有限元商品软件,例如ABAQUS、MARC、AUTOFORM、DYNAFORM、PAM-STAMP等,并在许多国家的研究部门和生产企业中得到了应用。

计算机模拟以及有限元数值分析在钛及钛合金板材拉深成形上应用,可以使得技术人员在计算机上非常直观地观察到材料变形和流动的详细过程,直观地读出应力应变的分布、板材拉深时的厚度变化、破裂以及褶皱的形成经过,获得拉深成形的详细参数,从而根据已有的实际经验调整参数以及改进工艺,缩短试验时间,解决拉深问题。

计算机模拟钛及钛合金的拉深成形取得了众多研究成果。台湾金属工业研发中心的周金龙等人[27]利用有限元软件(PAMSTAMP)模拟了工业纯钛拉深拉深成形过程,并根据模拟数据制作了模具,进一步的拉深成形试验与模拟结果相吻合;西安交通大学的连芩等人[28]利用eta/DYNAFORM软件模拟设计了下颌假体的凹凸模,计算了纯钛板下料的最佳初始结构,并对纯钛板下颌假体进行模拟拉深,进而分析了其变形结果和破裂极限,为钛下颌假体冲压成形提供了必要的理论支持。

3 结束语

影响钛及钛合金拉深成形的因素有材料自身的因素,如晶粒度大小、塑性、加工硬化指数以及各向异性等,有工艺方面的因素,如拉深次数、模具设计以及拉深温度。

近年来,随着计算机模拟技术和控制技术的应用,钛及钛合金的拉深成形有了很大的突破。未来,钛及钛合金的研究工作者应充分利用计算机模拟技术,对影响钛及钛合金冲压成形的各种因素及其之间的相互关联建立详尽的数据资源,使材料消耗低、产品一致性好、生产效率高、操作方便、易于机械化和自动化的工艺方法在钛及钛合金零部件成形得到更广泛的应用。

[1]严中令,王孔探.工业纯钛板及其冲压工艺研究[J].材料开发与应用,1989(3): 26-32.

[2]毛卫民.金属材料的晶体学织构与各向异性[M].北京:科学出版社,2002.

[3]彭锁华.钛板冷压成型的影响因素[J].石油化工设备,1994,23(1): 39-41.

[4]机械工业部工人技术培训教材编审领导小组编.冲压工工艺学[M].北京:科学普及出版社,1982.

[5]赵军,李硕本,金淼,等.冲压工艺理论与新技术[M].北京:机械工业出版社,2002.

[6]毛卫民,张新明.晶体材料织构定量分析[M].北京:冶金工业出版社,1993.

[7]张小明.纯钛板的塑性变形与冲压成形性[J].稀有金属快报,2006,25(9):43-44.

[8]刘海涛,覃希治.典型薄板冲压件的工艺分析与实现[J].金属加工:热加工,2010(17):47-49.

[9]Tetsuro Ohwue,Yoshikazu Kobayashi.Analysis of earring in circular-shell deep-drawing of bcc and hcp sheet metals[J].Procedia Engineering,2014,81:887-892.

[10]罗大金,王德俊,杨晓红.冲压技术[M].北京:化学工业出版社,2009.

[11]吴伯杰编著.冲压工艺与模具[M].北京:电子工业出版社,2004.

[12]达维多夫Ю П,波克洛夫斯基 Г В.合金钢及合金的板料冲压[M].岳常俭,吴诗惇,罗子健,译.北京:国防工业出版社,1965.

[13]Itoh N.工业纯钛在温加工温度下的冲压成型性[J].稀有金属材料与工程,1984(4):13-17.

[14]Liu Jaan Ming,Chou Shen Shon.Study on the microstructure and formability of commercially pure titanium in two-temperature deep drawing[J].Journal of Materials Processing Technology,1999,95:65-70.

[15]熊志卿.钛板的热拉深成形性与工艺参数[J].稀有金属材料与工程,1985(6):18-21.

[16]林兆荣.TC1、TC3钛板加热拉深试验[J].航空工艺技术,1979(10):6-11.

[17]程树甲.钛合金板材中温冲压成形工艺[J].锻压机械,1989(6): 3-7.

[18]Shipton M H,Roberts W T.Hot deep drawing of titanium sheet[J].Materials Science and Technology,1991(7): 537-540.

[19]Wu Jianjun,Zhang Shunying,Jin Li.Study on the control of deep-drawing ear for orthotropic TA2M Sheet Metal[J].Rare Metal Materials and Engineering,2012,41(2): 208-211.

[20]Kim Su Hyeon,You Bong Sun,Chang Dong Yim,et al.Texture and microstructure changes in asymmetrically hot rolled AZ31 magnesium alloy sheets[J].Mater Lett,2005(59): 3876-3880.

[21]张晓斌,孙宇,樊红梅,等.板料成形压边力控制技术研究现状及发展趋势[J].锻压技术,2007,32(6): 6-12.

[22]Hardt D E,Fenn R C.Real-time control of binder force during stamping[R]//Proceedings of the 16thBiennial Congress of the IDDRG.Borlange,Sweden:International Deep Drawing Research Grorup,1990:17-27.

[23]Siegert K.CNC-hydraulic multipoint blank-holder system for sheet metal forming presses [J].Ann CIRP,1993,42(1):319-322.

[24]Tetsuya Yagami,Manabe Ken-ichi,Yang Ming,et al.Intelligent sheet stamping process using segment blank holder modules [J].Journal of Materials Processing Technology,2004(155/156):2099-2105.

[25]崔永政.钛合金热成形机电气控制系统国产化改造[J].设备管理与维修,2004(11):48.

[26]Yamada Y,Yoshimura N,Sakurai T.Plastic stress-strain matrix and its application for the solution of elastic-plastic problem by the finite element method[J].International Journal of Mechanical Sciences,1968,10(5):343-354.

[27]周金龙,蔡天吉,庄志宇.钛金属笔记型电脑上壳体冲压成形技术[J].塑性工程学报,2002,9(4):35-39.

[28]连芩,李涤尘,乔莎,等.钛板下颌假体的柔性化三维曲面展开与快速冲压成形工艺研究[J].电加工与模具,2013(6):59-61.

InfluencingFactorsandTechnologyAdvancesofTitaniumAlloyPlateinDeepDrawing

Xing Qiuli1,Peng Pai2,Zhang Changjuan1,Wang Ruiqin1,Li Hui1,Tang Jin1

(1.Western Titanium Technologies Co.,Ltd.,Xi’an 710201)(2.Xi’an University of Architecture and Technology,Xi’an 710055)

Comparing with aluminum and steel, titanium and titanium alloys have relatively low plasticity, small deflection at ultimate load, strong resilience during shaping and difficulties in deep drawing. This paper introduced the influence factors of titanium and titanium alloys in deep drawing, and the technological advances of titaniumand titanium alloys in deep drawing, such as anisotropy control, blank holder force control, computer simulation and heating method. This paper also presented that the future researchers should make full use of computer simulation, set up a database on the influence factors of titanium and titanium alloys in deep drawing, to make the forming technology for titanium and titanium alloy drawing parts widely used.

titanium and titanium alloy; deep drawing; influencing factors.

2015-06-09

邢秋丽(1968—),女,高级工程师。