单滚筒底盘测功机对轮胎滚动阻力测定的精准度研究

2015-07-19欧阳爱国肖文龙陈齐平

欧阳爱国,肖文龙,陈齐平

(华东交通大学机电工程学院,江西南昌330013)

单滚筒底盘测功机对轮胎滚动阻力测定的精准度研究

欧阳爱国,肖文龙,陈齐平

(华东交通大学机电工程学院,江西南昌330013)

为解决底盘测功机测试的轮胎滚动阻力与轮胎在路面行驶时的实际滚动阻力失准问题,以江铃宝典某款车型为实验车,在整车状态下采用单滚筒底盘测功机分别对车辆在110,70,30 km/h这3个代表高、中、低速度点的轮胎进行滚动阻力测试,基于动能守恒定律,继而建立对轮胎进行加载测试的滑行方法。为提高测试精度,在实验前进行单滚筒台架内阻的消除。实验结果表明:上述误差均满足车速≥36km/h误差在3%以内,车速≤36 km/h误差在5%以内。关键词:单滚筒底盘测功机;台架内阻;轮胎滚动阻力;加载;滑行测试

1 理论背景

滚动阻力的定义是:汽车行驶过程中,随着车轮的滚动,轮胎与路面在接触区域的法向、切向和侧向均产生相互作用力,轮胎与地面亦存在相应的变形。无论是轮胎还是地面,其变形过程必然伴随着一定的能量损失,这些能量损失是使车轮转动时产生滚动阻力的根本原因。当弹性轮胎在硬路面上滚动时,轮胎的变形是主要的[3]。目前对轮胎滚动阻力的研究主要是从数学模型出发,任礼行、Grover等[4-5]采用测力法测量了轮胎在不同载荷以及不同胎压下的滚动阻力,碍于测试设备的测量精度不高以及未能消除测试设备自身的内阻,使得该研究基本上只能得出滚动阻力大小随气压、载荷的变化规律。高蔚、Grover等[6-7]采用双滚筒对轮胎滚动阻力进行测试,同时建立了单个轮胎在双滚筒上的滚动阻力数学模型研究,这一方法可以直接在整车状态下对轮胎的滚动阻力进行测试,同时还能够消除测试设备自身的内阻,但是双滚筒对实际道路的模拟能力较差,从而导致了测试精度不是很高。本文在前人的研究基础上排除了其他影响因素对轮胎滚动阻力的影响,只考虑车速对轮胎滚动阻力的影响,采用单滚筒底盘测功机对轮胎滚动阻力进行测定,将得出的滚动阻力与实际路面滑行得出的滚动阻力进行比较,得出单滚筒底盘测功机对轮胎滚动阻力测定的精度[8-9]。

2 试验设备及方法

2.1 实验设备及条件

2.1.1 实验设备

本实验所用的底盘测功机是AVL底盘测功机,具有测试精度高、重复性强等特点,具体参数:型号为AVL Roadsim 48″compact;厂商为奥地利AVL;最大速度为200 km/h;额定功率为150 kW;最大标定力为8 000N;转鼓直径为1 219.2mm;转动部件的当量质量为1178 kg。

2.1.2 实验条件

实验室内进行实验,为了提高测试精度减小其他因素对实验的影响,实验的环境条件必须保证与道路滑行试验时的环境条件一样,即:风阻系数为Cd=0.406 11;环境温度为15.1℃;风速为2m/s;气压为100.3 kPa;湿度为55%。

2.2 试验样车

本实验分为室外道路滑行试验和室内底盘测功机上的滑行试验,两试验均采用同一车型,由于受室外试验场地限制,本实验中的室外试验数据是由江铃公司给出的官方数据,可靠性高。与实验相关的基本参数:车型款式为12款宝典普通型;燃油类型为柴油;车辆满载质量为2 375 kg;驱动形式为前驱;发动机型号为JX493ZQ5C;轮胎类型为子午线轮胎;迎风面积为2.55m2;轮胎规格为215/70R15C。

2.3 试验方法

用单滚筒测功机对轮胎滚动阻力的测量主要包括单滚筒台架内阻消除和轮胎滚动阻力的确定,试验采用滑行法。

2.3.1 单滚筒台架内阻数学模型

为消除单滚筒底盘测功机内阻,可采用底盘测功机滑行法先对内阻进行测量,即在无车的条件下将单滚筒底盘测功机滚筒加速到某一高速,然后断开动力源,此时滚筒只是在单滚筒台架内阻的作用下滑行,根据滑行前后动能守恒的原理,可以得到:

S——单滚筒底盘测功机所有转动部件总的转动惯量的当量质量在滑行当中的平动距离,m,S=ν0t;

t——从较高的速度ν1滑行到较低的速度ν2的时间,s;

ν1——单滚筒底盘测功机滑行过程中滚筒的某一较高线速度,m/s;

ν2——单滚筒底盘测功机滑行过程中滚筒的某一较低线速度,m/s;

m——单滚筒底盘测功机上所有转动部件的当量质量,kg。

2.3.2 轮胎滚动阻力数学模型

式中:F——轮胎在待测速度ν0时的滚动阻力和单滚筒台架内阻之和,N;

S′——实验车辆和单滚筒底盘测功机上所有转动转动部件的总转动惯量的当量质量在滑行当中相当于平动的距离,m;

M——实验车辆和单滚筒底盘测功机上所有转动部件在滑行过程中的总的转动惯量的当量质量,kg。

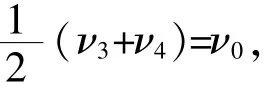

式(2)中除了M为未知量,其他3项S′、ν3、ν4均可以通过滑行实验得出。所以欲求得F,必须先得出M,本文采用对实验车辆二次加载滑行的方法来求得M。

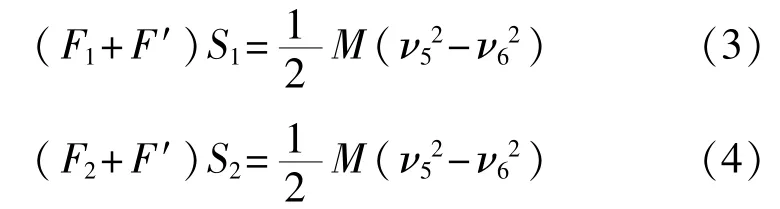

所谓二次加载滑行法是指在实验车辆开始第1次滑行之前,由单滚筒底盘测功机给实验车辆加载一个阻力值设为F1,此时实验车辆将在加载力F1、单滚筒台架滚动阻力和单滚筒台架内阻的共同作用下滑行,此时记录实验车辆滑行开始和结束时的速度ν5和ν6以及滑行距离S1,第1次滑行结束;接着进行第二次滑行,第2次滑行开始时由单滚筒底盘测功机给实验车辆加载一个不同于F1的加载力F2,此次滑行需要保证实验车辆滑行开始时和结束时的速度与第1次滑行时一样仍然为ν5和ν6,记录这次的滑行距离S2,利用动能守恒定理建立以下数学模型:

式中:F1——第1次滑行时单滚筒底盘测功机的加载力,F1=100N;

F2——第2次滑行时单滚筒底盘测功机的加载力,F2=200N;

F′——滑行时的轮胎滚动阻力和单滚筒台架内阻之和,N。

式中:Fν0——轮胎在待测速度ν0(110,70,30km/h)时的滚动阻力,N;

F——轮胎在待测速度ν0(110,70,30 km/h)时的滚动阻力和滚筒台架内阻之和,N。

3 试验结果与验证

3.1 实验结果

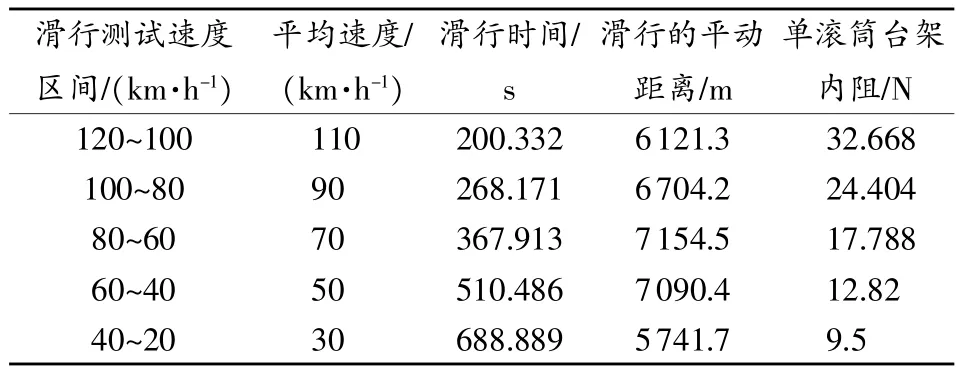

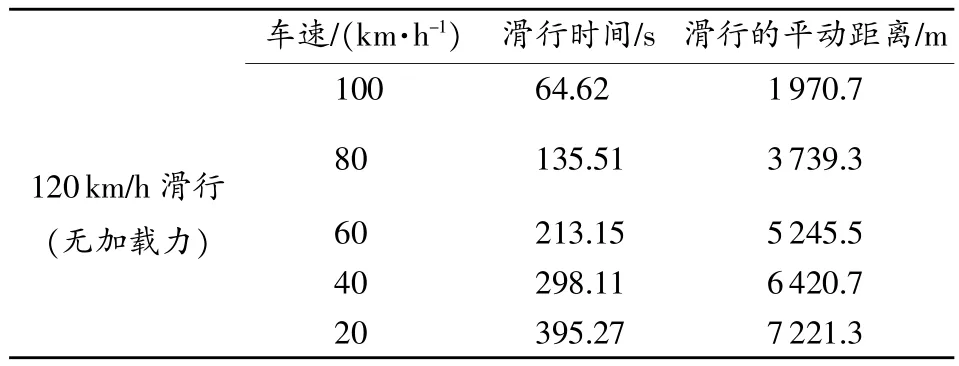

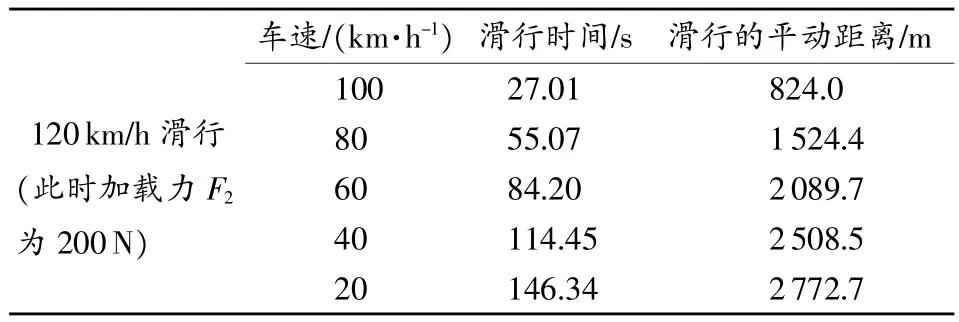

按照上述实验方法,通过多次重复性实验和计算,由底盘测功机滑行法得出的滑行数据和结果如表1所示,由实验车辆在单滚筒测功机上进行无加载的滑行法以及对实验车辆采用的二次加载滑行法可得轮胎滚动阻力如表2~表4所示。

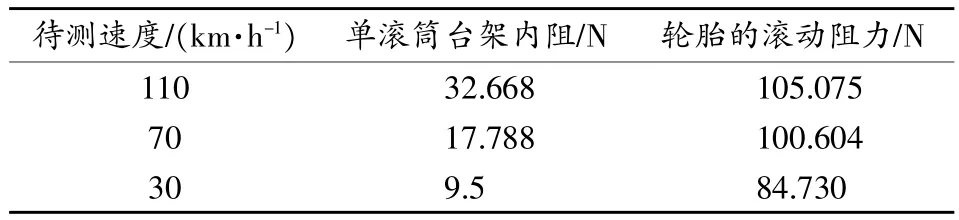

从表1的实验数据再结合式(1)可知待测速度的台架内阻;由表3和表4的实验数据再结合式(3)、式(4)可以得出M=1 615.15 kg。将求得的M代入式(2)并结合式(5)可求得轮胎的滚动阻力。处理结果如表5所示。

3.2 滑行验证

表1 底盘测功机滑行的数据和结果

表2 无加载滑行的数据和结果

表3 加载力为F1时滑行的数据和结果

表4 加载力为F2时滑行的数据和结果

表5 各待测速度点的实验结果

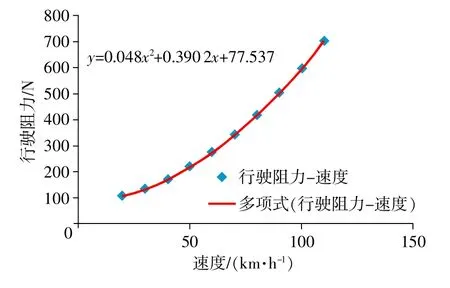

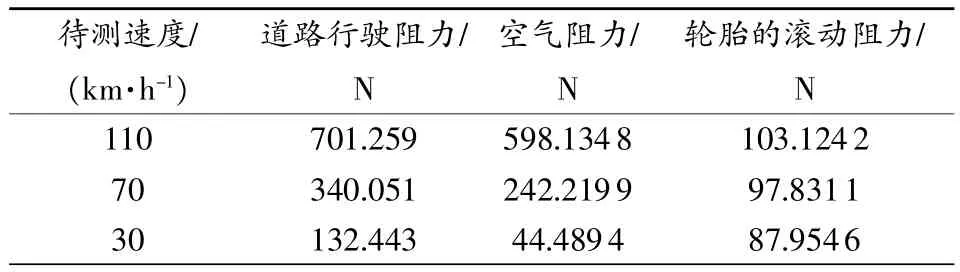

表6所示为该款车的道路滑行试验数据,根据表6的实验数据并绘制出图1所示的道路行驶阻力与速度关系的散点图,并将该散点图拟合成曲线。由于道路行驶时存在空气阻力,所以图1中的行驶阻力应为轮胎滚动阻力与空气阻力之和。根据表6和图1中可以得到在待测速度点时的滚动阻力如表7所示。

表6 道路滑行实验数据及处理结果

图1 行驶阻力与速度关系曲线图

表7 各待测速度点的道路滑行实验结果

根据表5和表7的数据可知,在速度ν0等于110,70,30 km/h时,其误差分别为1.89%、2.83%、3.67%。

4 结束语

通过单滚筒来模拟实际路面的情况,得出车辆在单滚筒底盘测功机上的滚动阻力值与实际道路路面的滚动阻力值之间的测量差。为保证测试的准确性,在实验室内调控实验条件使得单滚筒上滑行时的外界条件与车辆在实际道路路面滑行时的条件完全一致。由室内单滚筒实验结果和室外道路实验结果可知,在对代表高、中、低3个速度点的轮胎进行滚动阻力测试时,误差分别为1.89%、2.83%、3.67%。其误差均满足当车速≥36 km/h其误差在3%以内,当车速≤36 km/h其误差在5%以内。实验结果不仅满足了相应的国标要求,且对轮胎滚动阻力测定的精准度也优于其他测试方法,达到了预期目的。

[1]GB/T 18861—2002汽车轮胎滚动阻力试验方法[S].北京:中国标准出版社,2002.

[2]李红伟,孙炳光.轮胎滚动阻力测试分析[J].轮胎工业,2009,29(3):178-181.

[3]余志生.汽车理论[M].北京:机械工业出版社,2012:27-29.

[4]任礼行,刘青.轮胎滚动阻力测量与分析[J].汽车工程,2000,22(2):13-16.

[5]Grover P S,Bordelon S H.New Parameters for Comparing Tire Rolling Resistance[J].Polymer,2008(1):85-87.

[6]高蔚,王建强.双滚筒上轮胎滚动阻力模型[J].公路交通科技,2003,6(20):13-16.

[7]Grover P S.Modeling of rolling resistance test data[J]. Powder Technology,2011(3):269-282.

[8]李花婷,颜晋钧.轮胎滚动阻力测试方法研究[J].轮胎工业,2007,27(3):180-183.

[9]鲁统利,刘瑞军,徐家川.汽车底盘模拟测功机适应性预测研究[J].汽车工艺与材料,2001,26(8):29-32.

[10]何建,汤波.汽车底盘测功机阻力设定及其典型问题分析[J].轻型汽车技术,2008,9(3):20-22.

[11]张琳.汽车底盘测功机的台架滚动阻力系数检测方法的研究[J].宁夏机械,2004,23(1):9-11.

Accuracy of single drum chassis dynamometer for measuring the rolling resistance of tires

OUYANG Aiguo,XIAO Wenlong,CHEN Qiping

(School of Mechatronics Engineering,East China Jiaotong University,Nanchang 330013,China)

The paper is proposed to solve the misalignment between the on-road tire-rolling resistance and the tested tire-rolling resistance.A JMC car was selected as the experimental model to test the rolling resistances of the tires at 110,70,30 km/h(high,medium,low speed)with a single-drum chassis dynamometer.Furthermore,the tires with different loads were tested by the way of sliding based on the law of conservation of kinetic energy.The internal resistance of the single drum rack was eliminated before the experiment to improve the measuring accuracy.The experiment results indicates that the test error is controlled within 3%when the speed is greater than or equal to 36 km/h,or else,it should be within 5%.

single-drum chassis dynamometer;internal resistance of rack;tire rolling resistance;load;sliding test

A文章编号:1674-5124(2015)08-0013-04

10.11857/j.issn.1674-5124.2015.08.003

0 引言

在节约能源和环境保护方面,减少汽车燃油消耗具有非常重要的作用,而轮胎滚动阻力因其直接影响汽车的燃油经济性而受到前所未有的重视[1-2]。轮胎滚动阻力相较于轮胎负荷来说,数值很小,给轮胎滚动阻力的测量带来了极大的难度。由于轮胎滚动阻力不能直接由测试设备测试出来,需要经过相关的计算,所以如何准确测试出与轮胎滚动阻力相关的实验数据也是测定准确度的关键性因素,对测试设备的准确度也提出了较高要求。

2014-12-07;

2015-02-13

国家自然科学基金项目(51265015)

江西省自然科学基金项目(20142BAB216026)

江西省教育厅科学技术研究项目(GJJ14392)

欧阳爱国(1968-),男,江西南昌市人,教授,主要从事车辆性能检测和现代传感器测试技术。