660MW机组加装烟气回热系统的经济性和安全性分析

2015-07-18刘涛,熊巍

刘 涛,熊 巍

(1.淮浙煤电有限责任公司凤台发电分公司,安徽淮南 232001;2.上海发电设备成套设计研究院,上海 200240)

660MW机组加装烟气回热系统的经济性和安全性分析

刘 涛1,熊 巍2

(1.淮浙煤电有限责任公司凤台发电分公司,安徽淮南 232001;2.上海发电设备成套设计研究院,上海 200240)

分析了某660MW机组采用烟气余热回收系统来降低机组供电煤耗,并投入实际使用,结果表明:烟气余热回收系统可以有效降低进入脱硫塔的入口烟温35~43K,回收的热量用于提高凝结水水温,可使汽轮机热耗率下降62~77kJ/(kW·h),机组供电煤耗最高可降低2.8g/(kW·h);同时减少脱硫系统耗水量40t/h;控制传热管的最低金属壁温高于烟气酸露点温度,还可以有效防止低温腐蚀。

锅炉;余热回收;低温省煤器;供电煤耗

目前火电厂锅炉效率可达到90%以上,但是在锅炉各项热损失中,排烟损失仍然较大,而锅炉排烟温度是影响排烟热损失的关键因素。超临界锅炉排烟温度的设计值一般为120~130℃,但由于受燃料特性改变及运行环境变化,实际运行一段时间后会超过130℃,夏季甚至高出140℃。一般排烟温度每升高20K,锅炉效率下降1.1%左右,锅炉煤耗增加,经济性下降。因此降低排烟温度、回收烟气余热对于节约锅炉燃料、降低污染排放具有重要的意义。

降低排烟温度的方法很多,可以采用前置式热管空气预热器,或者采用吹灰器提高受热面传热系数,或者增加省煤器面积,或者加装低温省煤器[1]。但前三种方案排烟温度降低有限,加装低温省煤器可以大幅度降低排烟温度,在中小机组中得到了广泛应用,并取得较好的经济效益。大型机组中加装低温省煤器的应用较少,笔者结合工程实践分析了低温省煤器在660MW机组中的应用情况。

1 烟气余热回收系统对机组热经济性影响分析

1.1 热经济性分析计算方法

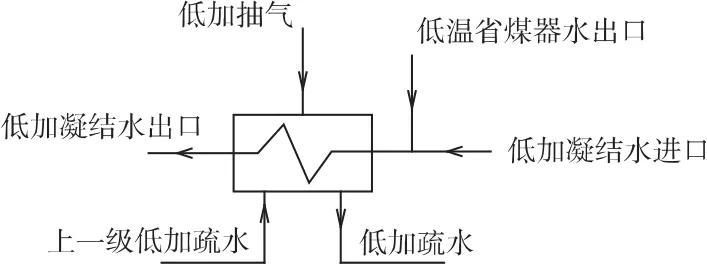

图1为低温省煤器与7号低压加热器(简称低加)连接系统图。

图1 低温省煤器7号低加连接系统简图

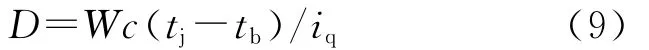

图1 中,低温省煤器出口温度为td,混合前低加出口温度为ti,7号低加进口水温为ti′,这时7号低加疏水温度为:

式中:tdj-1为7号低加疏水温度,℃;ti′为混合点后的凝结水温度,℃;△td为加热器的下端差,K。

对于7号低加,其能量平衡计算式为:

式中:τ为凝结水流经加热器后的焓升,kJ/kg;hwi+1为7号低加出口凝结水焓,kJ/kg;hwi′为7号低加进口凝结水焓,kJ/kg;q为抽汽在加热器的放热量,kJ/kg;hj为7号低加抽汽焓值,kJ/kg;hdj-1为7号低加疏水焓值,kJ/kg;γ为疏水在加热器中的放热量,kJ/kg;hdj+1为7号低加上一级低加疏水焓值,kJ/kg。

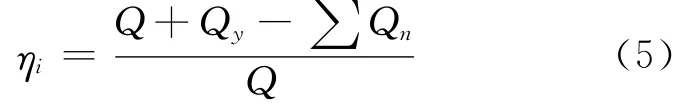

利用反平衡计算的循环效率为:

式中:Q为循环加入热量,即锅炉吸收的热量,kJ/kg;Qy为外部加入的余热,kJ/kg;n为回热加热的级数;∑Qn为冷源损失总和,包括汽轮机的冷源损失、给水泵汽轮机的冷源损失和疏水冷却损失等,kJ/kg。

经济指标的计算一般包括循环效率、汽耗率、热耗率和发电标准煤耗率。循环效率的计算按式(5)。

机组的汽耗率d 为:

式中:D0为主蒸汽流量,kg/s;N0为机组功率,kW。

机组的热耗率为:

发电标准煤耗率为:

式中:ηd为锅炉效率,%;ηgd为管道效率,%。

1.2 烟气余热回收系统的经济性分析

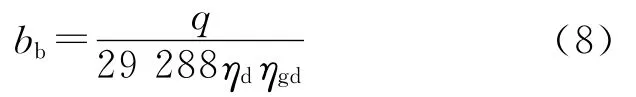

某660MW机组加装低温省煤器后的烟气余热回收系统见图2。

图2 660MW机组烟气余热回收系统图

为了最大限度回收利用烟气余热,低温省煤器串联布置在7号低加和6号低加之间的凝结水管道之间。

同时,为了增加低温省煤器在不同工况下运行的可靠性,在7号低加和6号低加凝结水管道之间增设调节旁路,根据机组的不同运行工况,调整流入低温省煤器的凝结水流量,可以较好地控制低温省煤器出口烟气温度。

另外,从5号低加出口经过循环泵引入一部分凝结水,与来自7号低加出口的凝结水混合,可以控制低温省煤器的进口水温,防止低温省煤器内部金属传热管由于壁温过低而发生低温腐蚀,以保护低温省煤器运行的安全性。

烟气余热通过低温省煤器被回收进入回热系统中,可以减少低加抽汽,增加蒸汽做功量,机组循环的吸热量会大大增加[2]。尽管低温省煤器在烟气侧和凝结水侧的阻力会增加引风机和凝结水泵的功耗,但是回收的热量足以弥补这二者的不利影响,所以机组的经济性仍然显著改善。

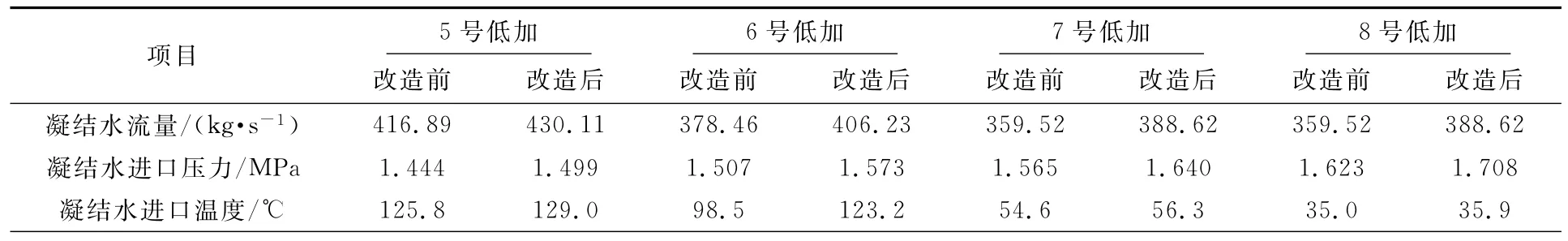

以某660MW机组汽轮机VWO工况下的热平衡图为例,加装低温省煤器前后各级低加运行参数比较见表1(高、中压缸进汽参数不变)。

表1 加装低温省煤器前后各级低加运行参数比较(VWO工况)

表1 (续)

由表1可见:加装低温省煤器后,除7、8号低加抽汽分别增加了1.184kg/s和1.66kg/s外,5、6号低加抽汽分别减少0.1kg/s和14.447 kg/s,低加少抽的蒸汽继续在汽轮机内做功。根据VWO工况热平衡图计算,低加少抽汽可以增加发电量7.827MW,降低发电标准煤耗2.9g。

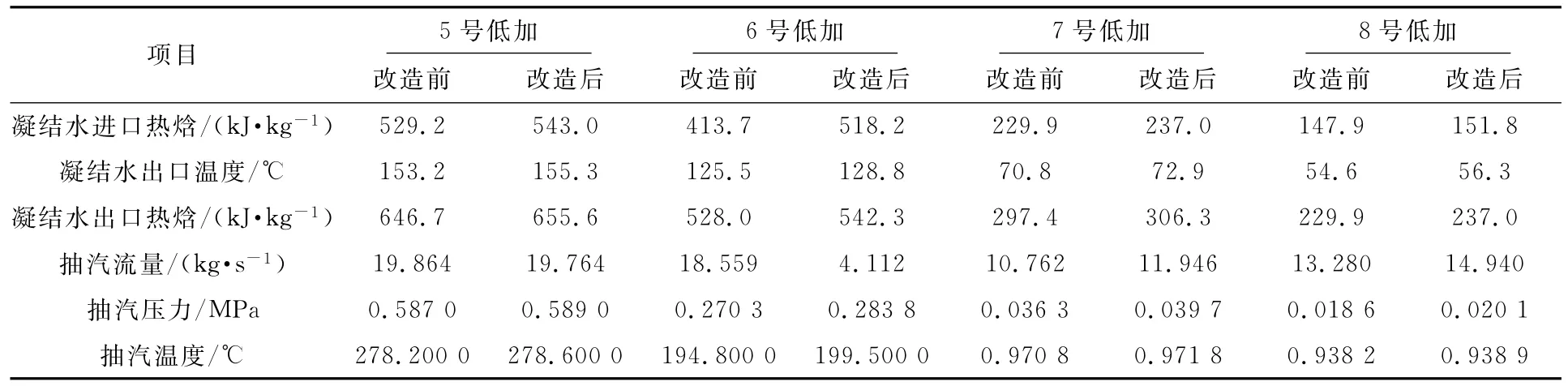

该机组在THA工况运行时,加装低温省煤器后实际运行参数见表2。

表2 低温省煤器在THA试验工况实际运行参数

由表2可见:烟气余热回收的热量为22.67 MJ/s,根据某热工院的性能试验结果,在THA工况下,汽轮机热耗率降低了62kJ/(kW·h),由此降低发电标准煤耗2.3g/(kW·h)。低温省煤器回收了部分烟气热量,节约了燃煤,其经济效益非常明显。

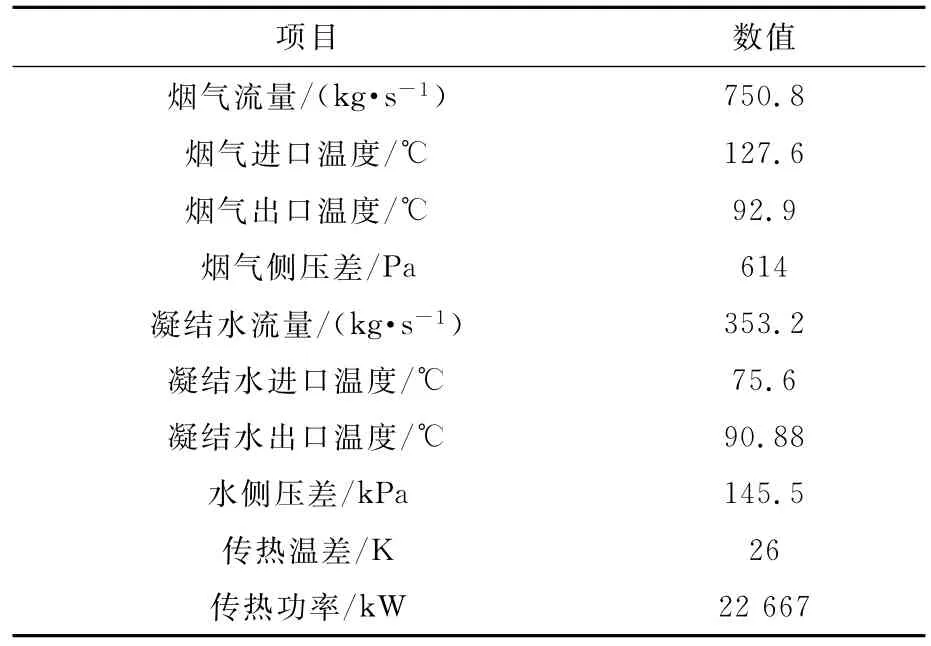

在THA试验工况下,低温省煤器的入口烟温为127.6℃,还没有达到设计的低温省煤器入口烟温(135℃),凝结水入口温度为75.6℃,也高于设计的入口水温(70℃)。在烟气流量和凝结水流量不变的情况下,根据实际运行参数的修正结果见表3。

由表3可见:修正了入口烟气温度和入口凝结水温后,烟气换热器回收的热量为28.04MJ/s,同样工况下,汽轮机热耗率可以降低77kJ/(kW·h),由此降低发电标准煤耗2.8g/(kW·h)。

表3 低温省煤器在THA试验工况参数修正后结果

1.3 烟气余热回收系统的节水分析

烟气在脱硫塔内的脱硫过程是在饱和状态下进行的,烟气从脱硫塔出来的状态也是饱和状态。当烟气在烟道内流动并由于散热而温度有所降低时,产生大量的蒸汽凝结成水。因此,加装低温省煤器后,进入吸收塔的烟气温度降低,可以节约大量的脱硫工业水[3]。

脱硫塔入口烟气参数与水耗量计算公式如下:

式中:D为烟气降温需要的汽化水量,t/h;W为烟气流量,m3/h;c为烟气比热容,kJ/(kg·K);tj为进口烟气温度,℃;tb为水蒸气饱和状态对应的烟气温度,℃;iq为tb温度下水的汽化潜热,kJ/kg。

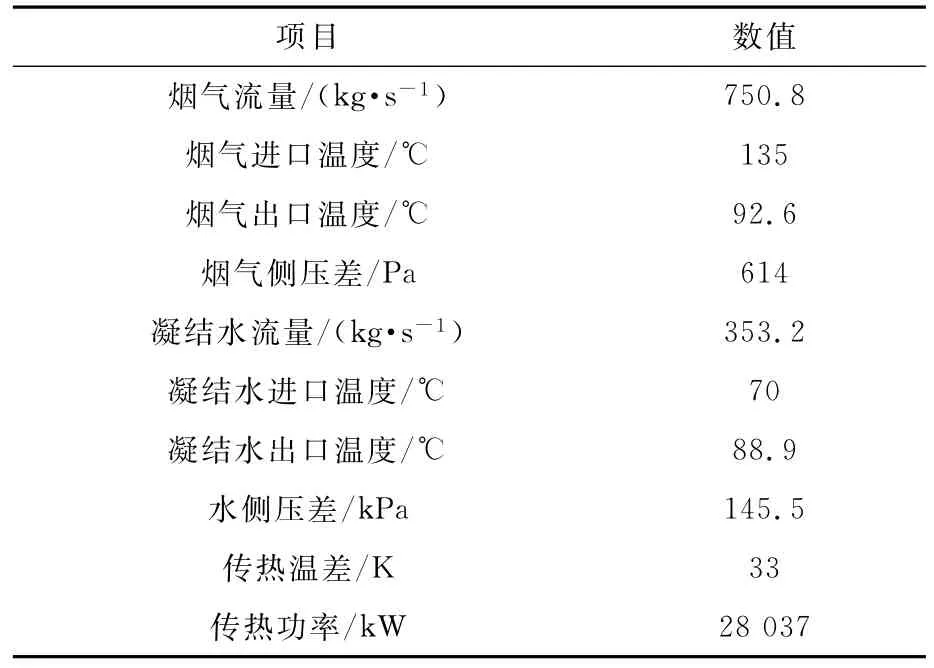

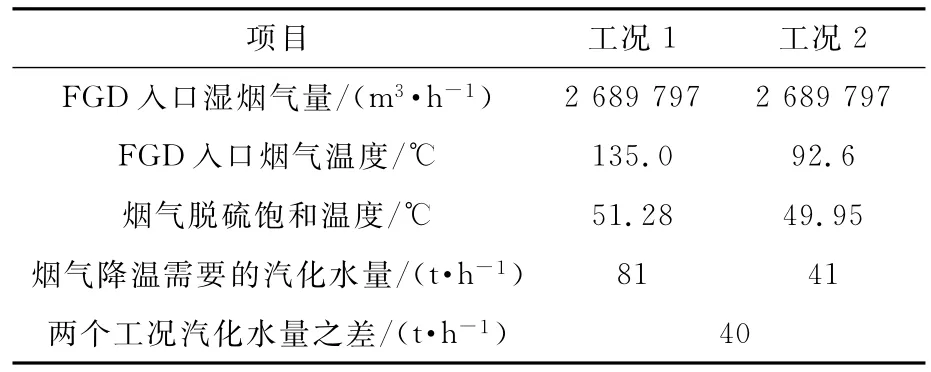

该机组加装低温省煤器后,烟气温度从135℃降低至92.6℃,根据上式的计算结果见表4,单台机组可节约工业水40t/h。

表4 脱硫塔入口烟气参数与水耗量计算的结果

表4 (续)

2 烟气余热回收系统对机组安全性影响分析

2.1 酸露点和低温腐蚀问题

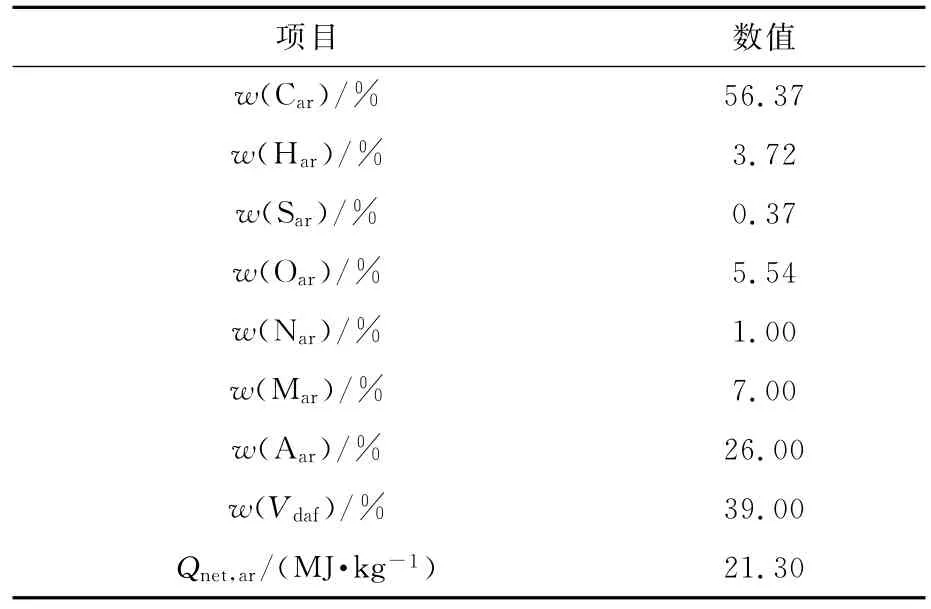

锅炉尾部烟道受热面的低温腐蚀问题是影响低温省煤器安全运行的关键因素。低温腐蚀是烟气中含有的水蒸气和硫酸蒸气引发的一种化学反应。低温腐蚀的严重程度与烟气成分有关,具体反映在烟气露点温度的高低。烟气露点温度高,表明烟气具有严重低温腐蚀倾向;烟气露点温度低,说明烟气的低温腐蚀特性不严重。有关酸露点温度的计算公式很多,根据有关计算公式,针对某660MW机组设计煤种(煤燃料特性见表5)计算的酸露点温度为65℃。

表5 机组煤燃料特性(设计煤种)

在实际应用中,低温腐蚀速率又和金属传热管最低管壁温度有关。根据最新的工程实践经验,认为只要低温省煤器设计合理、运行得当,并且采用壁温自动控制措施,在线严格自动控制传热管金属壁温高于烟气露点温度,就一定能够防止发生烟气低温腐蚀,保证安全运行。

2.2 低温省煤器传热管的磨损问题

由于低温省煤器布置在锅炉尾部烟道中,不可避免地会因为烟气的冲刷造成磨损,特别是当低温省煤器布置在电除尘器入口的时候,磨损会加剧。实际应用中,可以采取以下措施:

(1)采用较低的平均烟速,磨损速度则按3.3次方关系迅速降低。

(2)采用大管径、厚壁管,磨损速度与管径成反比。

(3)在低温省煤器迎风面安装防磨假管,可以有效地减轻低温省煤器传热管的磨损。

3 结语

某新建电厂660MW机组采用烟气余热回收系统后,可以有效降低进入脱硫塔的入口烟温35~43K,回收的热量用于提高凝结水水温,可使汽轮机热耗率下降62~77kJ/(kW·h),机组供电煤耗最高可降低2.8g/(kW·h),同时减少脱硫系统耗水量40t/h。

对其安全性的分析表明:控制传热管的最低金属壁温高于烟气露点温度,可以防止发生低温腐蚀现象;同时建议通过设计合理的烟气流速,采用大管径和厚壁管,并且在迎风面加装防磨假管等措施,减轻传热管在烟道内的磨损。

[1]刘鹤忠,连正权 .低温省煤器在火力发电厂中的运用探讨[J].电力勘测设计,2010(4):32-38.

[2]赵之军,冯伟忠,张玲,等 .电站锅炉排烟余热回收的理论分析与工程实践[J].动力工程,2009,29(11):994-997.

[3]吕明,赵之军,殷国强,等 .湿法脱硫系统中降低进口烟气温度节水的分析与试验[J].动力工程学报,2010,30(9):695-698.

Analysis on Economy and Safety of a 660MW Unit due to Addition of Flue Gas Heat Recovery System

Liu Tao,Xiong Wei

(1.Huaizhe Coal &Power Fengtai Power Co.,Ltd.,Huainan 232001,Anhui Province,China;2.Shanghai Power Equipment Research Institute,Shanghai 200240,China)

To reduce the coal consumption for power supply of a 660 MW unit,a flue gas heat recovery system was added and put into operation.Results show that via the heat recovery system,the flue gas temperature at desulfurization tower inlet can be reduced by 35-43 K,and the recovered heat can be used to rise the condensate water temperature,thus lowering the turbine heat consumption rate by 62-77 kJ/(kW· h),and the coal consumption for power supply by 2.8 g/(kW·h)at most,and accordingly reducing the water consumption of desulfurization system by 40 t/h.Moreover,the low-temperature corrosion of heattransfer pipes can also be prevented by controlling the lowest tube wall temperature to be higher than the flue gas acid dew point.

boiler;waste heat recovery;low-temperature economizer;coal consumption for power supply

TK212

A

1671-086X(2015)01-0049-04

2014-07-29

刘 涛(1979—),男,工程师,主要从事电力建设和设备管理工作。E-mail:ltlt20062006@163.com