基于Simulink的单轴重型燃气轮机动态仿真模型

2015-07-18史玉恒

史玉恒

(北京华清燃气轮机与煤气化联合循环工程技术有限公司,北京 100084)

基于Simulink的单轴重型燃气轮机动态仿真模型

史玉恒

(北京华清燃气轮机与煤气化联合循环工程技术有限公司,北京 100084)

采用面向对象的模块化建模方法,在Matlab/Simulink软件环境中开发了单轴重型燃气轮机动态无迭代仿真模型。为了提高仿真精度,模型采用了变比热容的计算方法,除考虑容积惯性和转动惯性的影响外,还考虑了燃气轮机流道金属热惯性对仿真模型的影响。仿真结果表明:该模型能较好地反映系统的动态特性,具有较高的仿真精度,可用于重型燃气轮机控制系统的研制和测试。

燃气轮机;变工况;建模;动态仿真

重型发电用燃气轮机(简称燃机)是联合循环电站的核心设备,研究整个机组的动态性能,对机组的设计、运行和控制系统分析具有非常实际的意义。只有充分了解其动态性能(如加速、减速、甩负荷等),才能设计出合理的控制系统,使燃机安全可靠地工作,而利用计算机仿真技术则是实现这一目的的有效手段。

在使用计算机构造燃机仿真模型的过程中,文献[1]介绍了3种动态仿真模型的建模方法:线性化建模方法、准非线性化建模方法和非线性化建模方法。线性化仿真模型是以设计稳态工况点为基础建立的,只适用于研究偏离设计点较小的动态过程,当研究甩负荷、加速、减速等工况变动较大的情况时,该模型就不够合理。准非线性化仿真模型是在线性化仿真模型的基础上,考虑了不同稳态工况点时系数不相等的情况下建立的,故可适用于工况变动较大的动态过程。而非线性仿真模型则是直接从部件特性方程及参数联系方程中寻求被积函数,故该模型能够模拟燃机的各种实际工况,仿真精度也最高,但需要准确的部件特性。因此可根据不同的研究目的和使用环境,选用不同的建模方法。

目前国内外对燃机的实时动态仿真有很多研究[27],比较常用的方法是考虑容积惯性和转动惯性影响的燃机非线性热力学模型;但文献[8]指出在燃机工况变动时,随着燃气温度大幅度变化(尤其是单轴恒速机组),与之接触的金属表面温度也随之变化。在过渡过程中,这些金属将吸收或放出一部分热量,相当于一部分附加燃料,从而影响机组的动态特性。因此笔者提出了一种考虑机组流道金属热惯性影响的单轴重型燃机动态仿真模型,并进行了仿真验证。

1 单轴重型燃机系统仿真模型

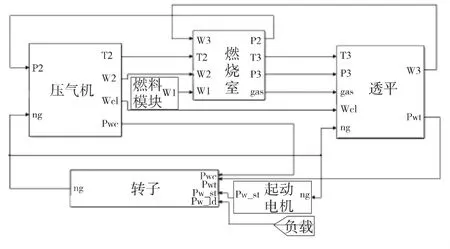

笔者在Matlab/Simulink软件环境下,分别建立了压气机、燃烧室、透平、转轴等部件的仿真主模块,以及气体变比热容计算、容积惯性和转子热惯性等仿真子模块。这些子模块又根据实际需要分别封装到了上述部件主模块中,这样可使主仿真界面简洁、清晰。图1为根据燃机各部件模块搭建的某单轴重型燃机仿真模型,各部件模块对应的输入、输出参数通过信号线连接,信号线的箭头方向表示相应参数的信号传递方向。

图1 某单轴重型燃机仿真模型

1.1 压气机模块

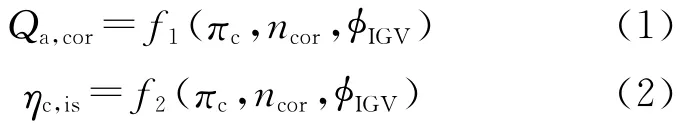

在动态仿真过程中,压气机模块假设为一个无体积部件,在仿真过程中可近似为准稳态部件使用。压气机特性由IGV角度øIGV、折合流量Qa,cor、压比πc、等熵效率ηc,is和折合转速ncor五个参数组成,一般将折合流量和等熵效率表示为压比、折合转速和IGV角度的函数关系。

因此压气机的折合流量和等熵效率可通过压比、折合转速以及IGV角度在压气机特性图上进行二维插值得到。

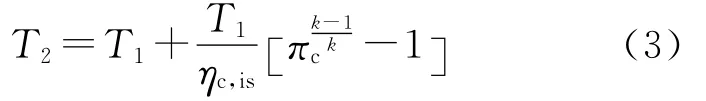

由此压气机出口温度为:

式中:T1、πc分别为压气机进口总温和压比;ηc,is、k分别为压气机等熵效率和空气的等熵指数。

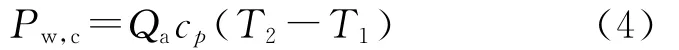

压气机消耗的功率为:

式中:Qa、cp分别为压气机进口空气流量和空气定压比热容;T1、T2分别为压气机进、排气温度。

1.2 容积模块

由于压气机排气扩压器和燃烧室的内部空间为一个很大的容积,在过渡过程中,流经此容积的气体参数变化引起了容积中所容纳气体量的改变,造成该容积进、出口流量之间存在差异。为了考虑这种容积效应引起的气体非稳定质量平衡,就需要在压气机后引入一个容积模块。由于机组其他部件对应的容积较小,故相应的容积效应一般可忽略不计。

容积模块的数学模型通过质量守恒方程可以得到如下的一阶微分方程[2]:

式中:Vp为容积模块的当量体积;Qa,out、pout、Tout分别为容积模块出口的流量、压力和温度;Qa,in为容积模块入口的流量;R为气体常数;m为指数。

1.3 燃烧室模块

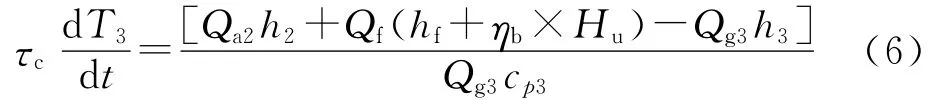

在过渡过程中,燃烧室的容积效应也造成了流入和流出燃烧室的能量不相等,其差值以内能的形式储存或释放。因此燃烧室模块的数学模型通过非稳态能量平衡方程可以得到如下的一阶微分方程[2]:

式中:T3、h3、Qg3、cp3分别为燃烧室出口燃气的温度、焓值、流量和定压比热容;h2、Qa2分别为燃烧室进口空气的焓值和流量;hf、Qf为燃料的焓值和流量;ηb为燃烧效率;Hu为燃料的低热值;τc为时间常数,τc=Mc/(k1Qg3),Mc为燃烧室内部的燃气质量,k1为系数。

1.4 透平模块

透平在动态仿真过程中也假设为无体积部件,故也可视作一个准稳态部件进行计算。

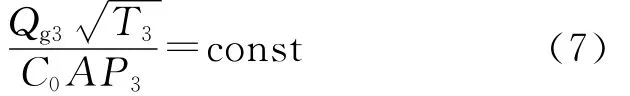

由于单轴燃机透平的级数较少,一般为3~5级,故单级膨胀比较大,在透平第一级喷嘴中容易发生阻塞流动。因此就可以把透平进口的燃气流量Qg3、总温T3、总压P3和透平一级喷嘴喉部面积A联系在一起[9],公式如下:

式中:C0为常数项,当喷嘴处于阻塞状态时,为气体组分的函数。

1.5 转子动力学模块

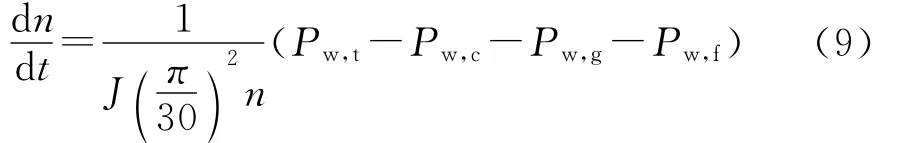

决定燃机转子运行的因素有三个:透平产生的转矩Mt、压气机和发电机产生的反转矩Mc和Mg、摩擦转矩Mf。上述不平衡转矩使燃机转子产生角加(减)速度dω/dt,所以考虑燃机转子转动惯量的转子动力学方程为:

由于ω=πn/30和Pw=Mω,故转子动力学方程可转化为:

式中:ω为转子的角速度;n为燃机转速;J为转子的转动惯量;Pw,t为透平做功;Pw,c为压气机耗功;Pw,g为发电机的功率;Pw,f为摩擦转矩产生的功率。

1.6 燃机流道金属热惯性模块

在过渡过程中的不稳定热交换现象是十分复杂的,它和流道的结构、放热系数,转子、气缸、叶片的冷却方式以及其他一系列因素有关,而要把所有因素全部加以考虑是不可能的,因此应采取相应的简化模型。笔者采用文献[8]中介绍的按集中质量处理的方法来建立燃机流道金属的热惯性一阶微分方程。

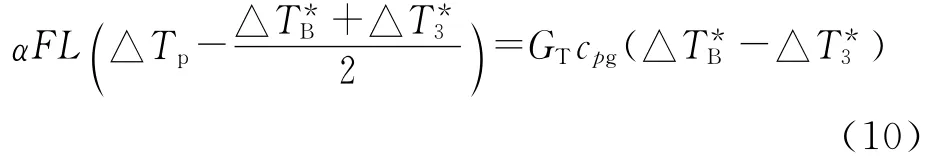

作为集中质量考虑的主要假设是:认为气道进口温度T*B与出口温度T*3沿气道长度在过渡过程中是线性或是按某个已定规律分布的。气道金属表面本身具有一个平均温度Tp,整个热交换过程由燃气的平均温度和气道金属表面的平均温度的差值所决定。这样,燃气从气道金属表面所吸收的热量等于燃气温度升高的焓值变化,即

式中:α为放热系数;F为单位长度的热交换面积;L为气道长度;△Tp为气道平均温度的变化(相对稳定工况);△T*B为气道入口燃气温度的变化(相对稳定工况);△T*3为气道出口燃气温度的变化(相对稳定工况);GT为燃气流量;cpg为燃气定压比热容。

对气道金属表面,有

式中:P为单位长度中参加热交换的表面金属质量;C为参加热交换的表面金属的热容。

由式(11)得出:

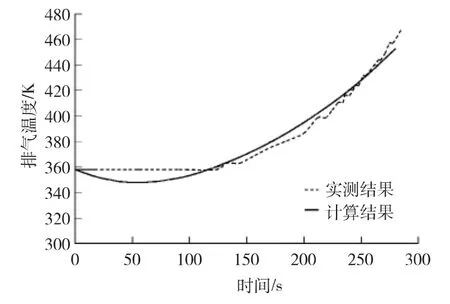

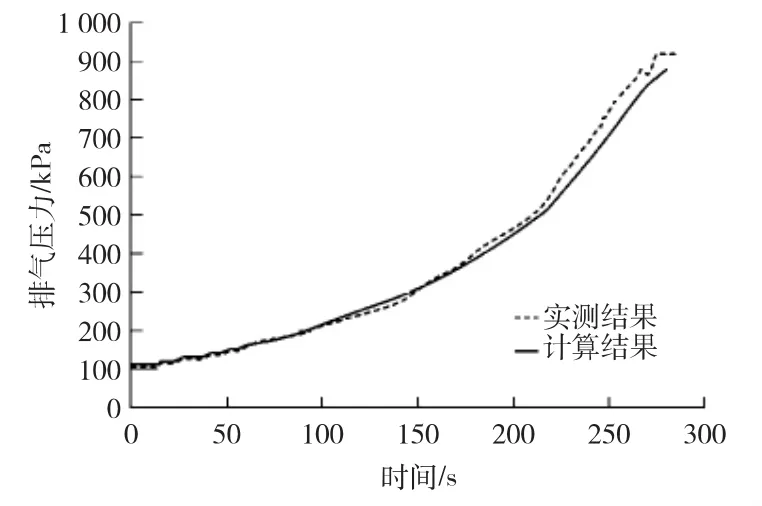

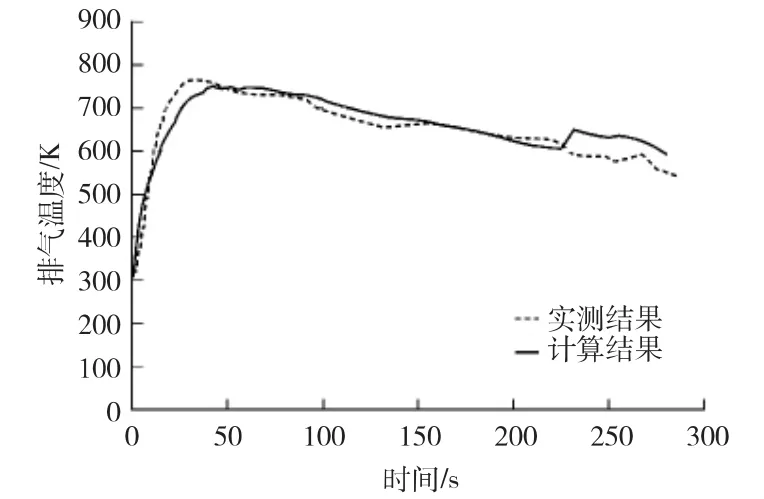

2 仿真结果的验证

根据第1章所述的燃机建模方法,在Matlab/Simulink环境中建立了燃机各个部件的数据模型,并搭建了V94.3A单轴重型燃机的动态仿真模型,之后对该机组的启动过程进行了仿真计算。V94.3A燃机在清吹结束后,SFC(静态变频器)断开,机组惰转运行,当转速降到400r/min以下时,SFC重新启动,开始点火;机组在SFC和透平的同时拖动下升速,在240s内机组转速>2 316r/min时,SFC断开;由透平单独拖动燃机继续升速,之后在40s内转速>2 970r/min。高压防喘放气阀在转速为2 400 r/min时关闭,第一个低压防喘放气阀在2 940 r/min时关闭,第二个低压防喘放气阀在2 940 r/min后延时5s关闭,之后机组成功定速在3 000r/min[10]。

图2~图5为该燃机仿真曲线和实际运行曲线的对比,图中曲线为该燃机从点火转速开始一直加速到全速空载过程中的燃机转速、压气机排气温度、压气机排气压力和燃机排气温度随时间的变化关系,其中虚线为实际运行曲线,实线为仿真曲线。从图2~图5中的结果对比可看出:该模型的仿真数据与实际运行数据误差较小,仿真精度较高,能够正确反映在启动过程中燃机各个参数随时间的变化趋势,说明该模型具有较好的动态响应特性,具有一定的使用价值。

图2 燃机转速随时间的变化关系

图3 压气机排气温度随时间的变化关系

图4 压气机排气压力随时间的变化关系

图5 燃机排气温度随时间的变化关系

3 结语

通过引入容积模块所反映的气体容积效应方程,按集中质量处理的方法考虑燃机流道金属热惯性影响,所建立的单轴重型燃机动态仿真模型避免了常规稳态燃机仿真程序求解非线性方程组时需要反复迭代的不足,能够实时反映燃机的运行过程。仿真结果表明:该模型的计算结果误差较小,精度较高,具有良好的动态响应特性,不仅可用于单轴燃机启动、减速以及其他大扰动等过渡工况的性能仿真,也可为燃机控制系统的研制和测试提供良好的动态模型。

[1]翁史烈 .燃气轮机性能分析[M].上海:上海交通大学出版社,1987:265-288.

[2]Camporeale S M,Fortunato B,Mastruvito M.A modular code for real time dynamic simulation of gas turbines in simulink[J].Journal Engineering for Gas Turbines and Power,2006,128(3):506-517.

[3]Crosa G,Pittaluga F.Heavy-duty gas turbine plant aerothermodynamic simulation using simulink[J].Journal Engineering for Gas Turbines and Power,1998,120(3):550-556.

[4]Agresti M,Camporeale S M,Fortunato B.2000-GT-42An object-oriented program for the dynamic simulation of gas turbines[S].New York:ASME,2000.

[5]刘尚明,李忠义.基于SIMULINK的单轴重型燃气轮机建模与仿真研究[J].燃气轮机技术,2009,22(3):33-39.

[6]李忠义,刘尚明,张文杰.基于SIMULINK的单轴重型燃气轮机模型动态仿真研究[J].热力透平,2009,38(4):221-225.

[7]夏超,王继强,商国军.基于Matlab/Simulink的航空发动机部件及建模与分析[J].航空发动机,2012,38(4):31-33.

[8]倪维斗,徐向东,李政,等 .热动力系统建模与控制的若干问题[M].北京:科学出版社,1996:39.

[9]朱行健,王雪瑜.燃气轮机工作原理及性能[M].北京:科学出版社,1992:391.

[10]付功伟,王佳祎.中原燃气电厂V94.3A型燃气轮机及调试[J].热力透平,2008,37(3):216-219.

Dynamic Simulation Model of Single-shaft Heavy-duty Gas Turbine Based on Simulink

Shi Yuheng

(Beijing Huatsing Gas Turbine &IGCC Technology Co.,Ltd.,Beijing 100084,China)

The dynamic non-iterative simulation model of single shaft heavy duty gas turbine was developed by the object-oriented modularized modeling method in Matlab/Simulink.For high-fidelity purposes,the mathematical model takes into account the variation of specific heat with temperature and the effect of thermal inertia of metallic materials in the GT flow passage,except the volume inertia and rotational inertia.Simulation results show that the mathematical model can reflect the system dynamic performance well and has a higher simulation precision,which may be used in the development and testing of control systems for heavy duty gas turbines.

gas turbine;off-design;modeling;dynamic simulation

TK472

A

1671-086X(2015)01-0020-04

2014-03-24

史玉恒(1981—),男,工程师,主要从事燃气轮机总体热力性能计算及仿真技术的研究。E-mail:shiyuheng1981@126.com