燃气轮机透平叶片气膜冷却数值模拟

2015-07-18沈菁菁

沈菁菁

(上海发电设备成套设计研究院,上海 200240)

燃气轮机透平叶片气膜冷却数值模拟

沈菁菁

(上海发电设备成套设计研究院,上海 200240)

透平叶片的冷却技术是提高燃气轮机效率的关键,其中气膜冷却是非常重要的一种冷却方式。参考某型燃气轮机第一级动静叶片的几何尺寸进行建模,采用数值模拟的方法对气膜冷却进行了分析研究,主要研究了叶片前缘的气膜冷却。分析比较了多种参数对气膜冷却效果的影响,即不同吹风比、密度比、自由流湍流度和射流角度的影响。结果显示:吹风比过大或过小,冷却效果都不好;高密度的射流比低密度的射流更容易保持在表面处;低湍流度比高湍流度时气膜冷却有效度更佳;适当调整射流角度能改善冷却效果。

叶片;气膜冷却;数值模拟;影响因素;吹风比;冷却效率

燃气轮机(简称燃机)在航空推进器、陆用发电及各种工业动力中有着重要的应用。燃机发展的重要标志是透平入口温度(TIT)的提高和压气机压比的增加[1],其中提高透平进口温度能提高燃机循环效率和比功,提高机组单位体积的输出功率及降低耗油率等。而随着透平进口温度的提高就必须采取更为有效的冷却方式来降低燃气透平叶片等高温部件的温度,以保证机组安全运行,提高叶片的使用寿命[2]。在叶片冷却系统中,气膜冷却占有重要的地位,能对叶片表面形成有效的防护。

在实际燃机工作中,透平叶片一直处于高温、高压、高负荷的运行状态中,这使得研究叶片冷却技术的实验十分困难,而且研究成本较高[3]。近年来,数值模型为数值流动和传热研究开创了新途径,数值模拟预测能提供用实验方法难以测得的详细内容。在现有的透平叶片冷却结构的基础上,利用计算机进行流场建模及分析,不但能降低成本,而且方便修改,易于造型。为了避免理论分析与实际结果的差异,确保叶片的安全运行,在数值模拟研究的基础上,选取最佳方案进行物理实验,能大大提高研究效率,降低试验的投入,对透平叶片气膜冷却进行数值模拟具有非常重要的意义。

1 气膜冷却概述

气膜冷却是从高温环境的表面上的一个或多个离散孔中喷射出二次气流(冷却工质或射流)形成气膜,以保护射出区域和下游区域的表面[1]。由于它是两股不同温度、不同速度、不同湍流度,甚至是不同工质的混合流动,其流动和传热过程都相当复杂。影响气膜冷却的因素很多,从几何参数上讲,主要有气膜孔的喷射角度、孔的直径D、喷射孔的长度与直径之比L/D、孔间距与孔径比P/D、孔排数、孔的排列方式以及孔的几何结构等;从气动参数上讲,主要有吹风比M、射流与主流的密度比、主流湍流度Tu、主流马赫数Ma、射流与主流的动量比以及喷射孔上游的主流边界层厚度等。评价气膜冷却冷却性能的参数主要有冷却效率(即气膜有效度)η、传热系数h、流量系数CD等[4]。

2 叶片有限元模型及边界条件设置

2.1 叶片有限元模型

计算叶片是剖面为某动叶叶型的直叶片,头部布置了平行的三排气膜冷却孔。为减少计算网格数,只截取叶片的一段来建模,以分析研究局部气膜冷却对叶片冷却特性的影响。

图1为计算叶片几何结构示意图。叶片弦长122mm,叶高为30mm;冷却孔径d=2mm,排孔中气膜孔的孔距为2d;中间一排孔位于前缘滞止点处,孔排距离为3d;叶片体内的冷却空气通道直径为8.8mm,其中心位于叶型中弧线上,沿中弧线方向冷却空气通道与叶片之间的厚度为4.5mm。三排孔之间按交错方式排列。

图1 计算叶片几何结构示意图

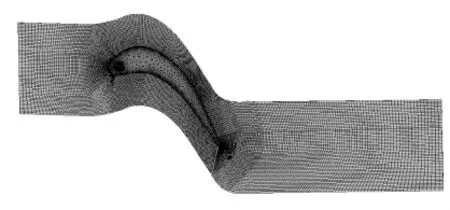

生成的网格示意图见图2,图中共生成网格总数为1 476 520个。为保证叶片附面层内流动计算的精度,在叶片外表面采用O型网格划分法,叶片外表面边界层网格第一层厚度为0.001 mm,网格层厚增长率为1.1,共20层[5]。在interface交接面上,对网格进行了加密。叶片表面气膜孔附近的网格结构见图3。

图2 整体网格示意图

图3 气膜孔附近网格示意图

2.2 边界条件

边界条件设为主流压力入口、压力出口,射流流量入口,由于射流出口流入主流域中,所以不需要人为给定。参考压力为当地大气压值,主流入口压力给定为总压1.8MPa,出口平均静压为1MPa。模拟过程对边界条件进行了简化,主流和射流均采用空气理想气体,流体和固体之间的传热只考虑对流换热[6],壁面均采用无滑移壁面边界条件,上下两侧为绝热壁面,主流域两侧为周期性边界条件初值均为默认值。湍流模型为标准k-ε模型,各物理量的离散格式均为高精度,当各物理量平均残差RMS低于10-4,主流与冷却空气进出口流量平衡时,则认为计算收敛。

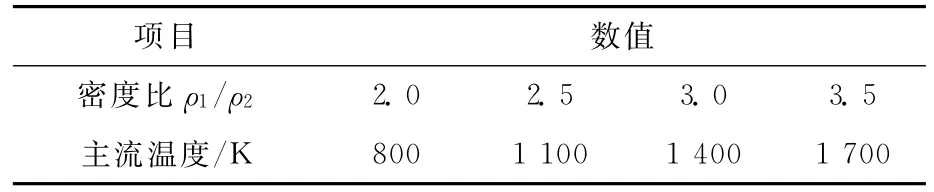

通过改变冷气流量来调节吹风比M的大小,以及通过改变主流的温度来改变密度比,其中冷却空气静温为Tc=500K。主流温度及冷却空气温度均以进口处的数据来算。在一定密度比ρ1/ρ2=3.0时,冷气流量与吹风比的关系见表1,表2给出一定吹风比M=1.22时,主流温度与密度比的关系。

表1 冷气流量与吹风比的关系

表2 主流温度与密度比的关系

3 计算结果及分析

3.1 吹风比的影响

相同主流温度T∞=1 400K,密度比ρ1/ρ2=3.0时,对比不同吹风比叶片中截面上气膜冷却效率,见图4。x/d表示离滞止点的正则化距离,x为此截面叶片表面上点到滞止点的边线长度。

图4 不同吹风比下叶片中截面气膜有效度分布曲线

压力面气膜冷却效率基本是随吹风比增大而增大;而在吸力面上,离前缘气膜孔较近的下游处,气膜冷却有效度也是随吹风比增大而增大,但在远离气膜孔的下游处吹风比M=1.22,气膜冷却有效度最高。总的来说,M 越大,头部的气膜冷却有效度越高,吸力面下游处的冷却效率也由于射流的脱离再附着而升高;当M=1.22时,气膜对整体的冷却效果最好。

随着吹风比的增大,冷却空气射流对头部的覆盖情况有所不同,当M=0.61时,旁边两排孔的射流对两边的覆盖情况良好,中间排孔的射流由于正对来流方向,喷射阻力最大,而此时的吹风比还不能提供足够的压差,使其冷却空气能覆盖到上下侧;M增大到0.90时,中间区域能被中间排孔的冷却空气部分覆盖,覆盖区域偏向吸力面侧;至M=1.22时,头部覆盖情况最好,虽是偏向吸力面侧,但两侧情况均也良好;再增大吹风比至1.53,头部射流有脱离叶片表面的趋势,吸力面的气膜在射流孔下游一段区域内已经脱离了叶片表面,使得冷却效果变差。

因此,要得到良好的冷却效果,合理的吹风比至关重要。在不同吹风比下,M=1.22时,前缘气膜冷却对整体的冷却效果最好,此时的叶片表面绝热温度分布见图5。在气膜孔下游较近的范围内表面温度能降到1 000~700K,较远处温度也不超过1 200K。

图5 叶片表面绝热温度分布

3.2 密度比的影响

冷却工质与主流燃气相比,压力较高,温度较低,故两者密度不同。可采用不同的主流温度来调节密度比。分别计算了主流温度T∞为800K、1 100K、1 400K和1 700K时,对应密度比ρ1/ρ2为2、2.5、3、3.5中截面叶片表面上的气膜冷却有效度(见图6)。

图6 不同密度比下中截面上气膜有效度分布曲线

结果表明:压力面气膜冷却有效度基本随密度比的增大而增大,吸力面上,除了T∞=800K外,其他情况下也符合气膜冷却有效度与密度比成正向变化的规律。这是因为当T∞=800K时,冷气压力较大,中间孔排射流受其他两排孔喷射的冷气的影响,在下游处有气膜叠加的情况,因此在部分区域会有较高的冷却效率。

在其他条件相同时,主流温度越高,密度比越大,高密度的射流比低密度的射流更容易保持在表面处,因此,气膜冷却在高密度时比在低密度时更有效,冷却效率随密度比增加而增大。

3.3 自由流湍流的影响

燃烧室出口产生的自由流湍流是影响叶片传热的主要因素之一,其有助于传热的强化。湍流能强烈地影响层流传热直至滞止区域、压力面、转捩过程和湍流边界层的传热。湍流度又叫湍流水平,定义为脉动速度的均方根与时均速度的比值,是衡量湍流强弱的相对指标;在实际燃机里,透平叶片通道内的流动受到燃烧过程的影响,产生的不稳定流动湍流强度较高。在吹风比M=1.22,密度比ρ1/ρ2=3.0的情况下,对不同自由流湍流度下的气膜冷却有效度进行了计算,分析比较了低、中、高三种湍流度,即Tu=1%,Tu=5%,Tu=10%时,叶片气膜冷却有效度的影响。

图7给出了吹风比M=1.22,密度比ρ1/ρ2=3.0时三种湍流度下叶片表面的气膜冷却有效度。

图7 不同湍流度下中截面气膜有效度分布曲线

从图中可以看到,在压力面前缘x/d=0~2,低、中湍流度对气膜冷却有效度影响不大;当Tu为10%的高湍流度时,影响却很大,气膜冷却有效度明显变小。在孔下游区域,湍流度的影响很小,低湍流时的气膜冷却有效度比高湍流时只有微小的提升。对吸力面的前缘(x/d=0~2)来说,三种湍流度下气膜冷却有效度基本一致,说明湍流强度对这部分区域没有影响;在气膜孔下游区域,高湍流度的影响很大,此时气膜冷却有效度明显降低,而Tu为1%和5%时,它们的气膜冷却有效度则达到重合的程度。这是因为冷却射流和主流边界层混合,使得扰动增强,湍流度对射流孔附近的气流混合的扰动影响较大,从而使得前缘气膜孔附近冷却效率有较大的不同。

3.4 射流角度的影响

对叶片前缘区域来说,如果射流孔轴向布置,那么在前排孔间距之间会由于射流覆盖不到而产生局部的高温区,对热负荷极高的头部来说伤害会很大。所以使射流与叶高方向成一定角度,向叶片表面倾斜,能从一定程度上解决这一问题。因为射流向叶片表面倾斜后,冷气能喷射到孔之间的区间,增大覆盖面积,使气膜更好的保护头部。但是这种情况也有缺点,当射流斜向叶顶时,对上部区域的保护很好,而底部区域却受不到任何气膜的覆盖,冷却效果极差;同时对吸力面及压力面也会因为射流偏斜产生气膜冷却分布不均的现象,即上半部分冷却情况良好,而下半部分冷却效果不太理想,反之亦然。

4 结语

笔者采用数值模拟的方法对燃机透平叶片的气膜冷却进行了数值模拟,主要计算了叶片前缘气膜冷却对整个叶片的影响。分析对比了多种因素,包括吹风比、密度比、自由流湍流度及射流角度对冷却效率产生的影响,得出的结论如下:

(1)在ρ1/ρ2=3时,对比M为0.61、0.90、1.22、1.53这几种情况,其他条件相同,当M=1.22时气膜冷却效率最好;吹风比过小,则由于冷气量不够,不足以覆盖叶片头部;吹风比过大,则射流孔前后压差过大,头部射流脱离叶片表面,气膜在射流孔下游一段区域内不能贴合在表面,冷却效果变差。

(2)在M=1.22时,对比密度比ρ1/ρ2为2、2.5、3、3.5这几种情况,其他条件相同,发现主流温度越高,密度比越大,高密度的射流比低密度的射流更容易保持在表面处,气膜冷却在高密度时比在低密度时更有效,冷却效率随密度比增加而增大。

(3)高湍流度的情况比低湍流度的情况气膜有效度低,湍流度对低吹风比时的影响比对高吹风比时的影响大,对压力面的影响比对吸力面的影响大,但当高吹风比时,高湍流度对吸力面影响更大。

(4)射流与叶高方向成一定角度能增大气膜的覆盖范围,改善孔间隙间冷却效果,但是也使得底部区域冷却效果变差。

[1]韩介勤,桑地普·杜达,斯瑞纳斯·艾卡瑞.燃气轮机传热和冷却技术[M].程代京,谢永慧,译.西安:西安交通大学出版社,2005.

[2]葛绍岩,刘登瀛,徐靖中,等 .气膜冷却[M].北京:科学出版社,1985.

[3]张效伟,朱惠人.大型燃气涡轮叶片冷却技术[J].热能动力工程,2008,21(1):1-6.

[4]安柏涛,刘建军,蒋洪德 .空冷透平静叶气膜冷却数值研究[J].工程热物理学报,2005,26(3):405-408.

[5]陈凯,董平,黄洪雁,等 .全气膜覆盖掠叶片的几何成型与网格生成技术[J].热能动力工程,2009,24(4):421-426.

[6]邹晓辉.燃气轮机叶片气膜冷却的数值模拟[D].吉林:东北电力大学,2008.

Numerical Simulation on Film Cooling Effect of Gas Turbine Blades

Shen Jingjing

(Shanghai Power Equipment Research Institute,Shanghai 200240,China)

Turbine blade cooling technologies are very important to the improvement of gas turbine efficiency,among which film cooling is one of the key ways.According to the geometry of the first-stage moving and stationary blade of a certain type of gas turbine,a blade model was set up,based on which numerical simulation was conducted to analyze the film cooling technology,with focus on leading-edge film cooling,so as to study the effects of following factors on the film cooling efficiency,such as the blowing ratio,density ratio,free stream turbulence and the jet angle,etc.Results show that poor cooling effect will be resulted if the blowing ratio is too high or too low;high-density jet stream can be maintained more easily on the surface than low-density stream;better film cooling effect can be obtained under lower but not higher turbulence conditions;the cooling effect can be improved by reasonably adjusting the jet angle.

blade;film cooling;numerical simulation;influence factor;blowing ratio;cooling efficiency

TK474.4

A

1671-086X(2015)01-0011-04

2014-05-07

沈菁菁(1989—),女,助理工程师,主要从事科研项目管理工作。E-mail:shenjingjing@speri.com.cn