搅拌运输车前支架的优化设计研究

2015-07-18朱志辉陈晨王金刚

朱志辉,陈晨,王金刚

(1.河北工业大学后勤管理处,天津 300130;2.河北工业大学机械学院,天津 300130)

搅拌运输车前支架的优化设计研究

朱志辉1,陈晨2,王金刚2

(1.河北工业大学后勤管理处,天津 300130;2.河北工业大学机械学院,天津 300130)

搅拌运输车是商用混凝土运输的理想工具.为了运输安全起见,我国设计的混凝土搅拌运输车往往存在着结构偏重、整体刚度过大的缺陷,增加了制造成本和使用成本.为了解决该问题,首先,建立了某搅拌车前支架的三维模型,对弯曲、弯扭、刹车、转弯四种工况进行了有限元分析和拓扑优化设计;然后,根据拓扑优化结果,对前支架进行了结构的再设计、有限元分析和尺寸优化研究.研究结果表明,在基本不损失其刚度和强度的前提下,结构质量减轻了18%,减重效果显著,为降低生产成本和使用成本奠定了基础.

混凝土搅拌运输车;前支架;有限元;拓扑优化;尺寸优化

0 引言

混凝土搅拌运输车具有服务性强、专业性强、时间性强、运途相对较短等特点,是商用混凝土最为理想的专用运输工具[1].我国混凝土搅拌运输车市场需求潜力巨大,但同国外相比,技术上还有一定的差距,主要表现在整体刚度过大、结构偏重等方面,增加了制造成本和使用成本[2-6].因此,使用现代先进的设计技术研究搅拌车前支架的优化问题是非常必要的.

1 前支架的优化设计研究

1.1 前支架有限元模型的建立和分析

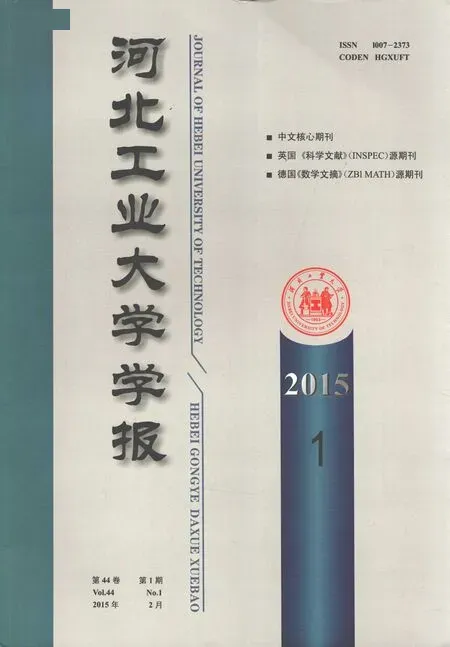

使用UG建立前支架三维模型并应用HyperMesh读取了几何模型;对其抽取中面和几何清理;用四边形shell单元对其进行离散并设置单元厚度属性;对单元质量进行检查并定义其材料特性参数;约束前支架下垫板上所有节点的6个自由度,载荷施加在减速器受力中心节点处,应用RADIOSS解算器对搅拌车前支架进行有限元分析,用Hyperview后处理器对计算结果进行提取.4种典型工况的应力和位移云图如图1所示.

从有限元分析结果可知,在弯曲、弯扭、刹车、转弯这4种工况中,搅拌车减速器受力中心点的最大位移为0.348mm,出现在刹车工况中;搅拌车前支架的最大应力为93.277MPa.这远远小于搅拌车前支架材料(16MN)的屈服强度345MPa.由此看见,很有必要对其进行优化研究.

图1 搅拌车前支架优化前各工况有限元分析结果Fig.1 Finite elementanalysisof the agitating lorry frontsupportbefore optim ization

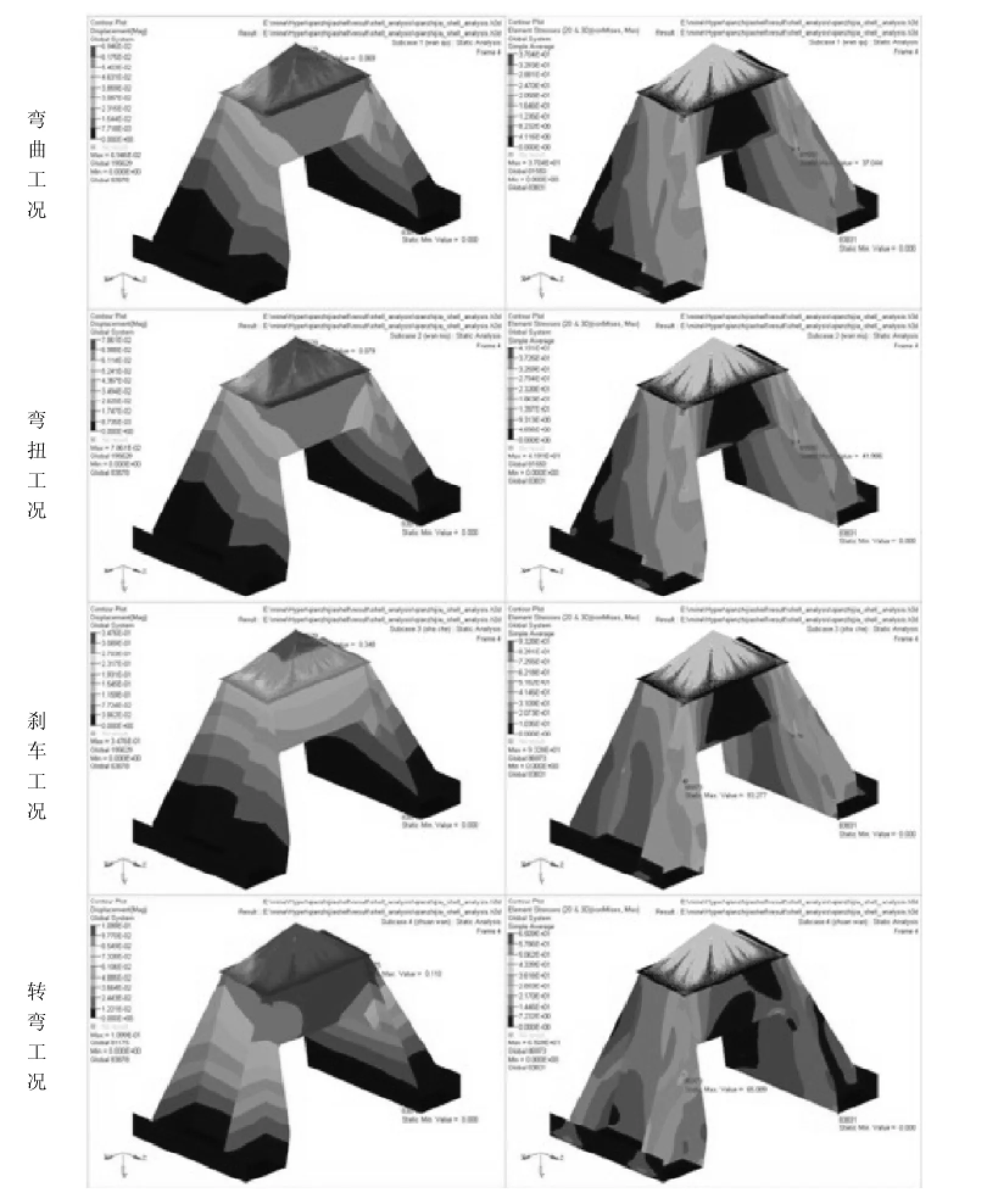

1.2 前支架的拓扑优化

优化区域为除去前支架上面板和下垫板以外所有的区域,受力中心的总位移设定为小于0.4 mm[7],强度安全系数取为1.5,优化目标为体积最小——质量最轻.为提高优化迭代的准确性和优化结果的可借鉴性、可制造性,选取惩罚因子的值为4,单元最小密度值为0.01,目标函数收敛容差设定为0.005.优化区域进行对称约束.

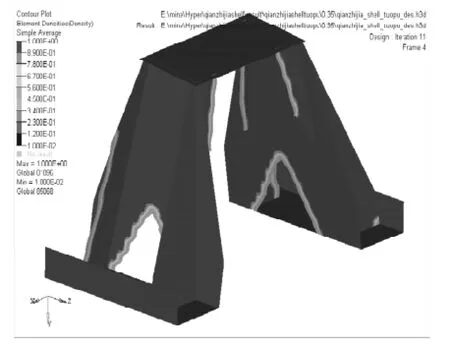

经过11次迭代运算后目标函数收敛.应用Hyperview读取优化设计结果(如图2、图3),取单元阀值为0.3.

分析拓扑优化结果,发现前后面板材料可以删除,侧面板材料冗余,搅拌车前支架的优化空间还是很大的.

图2 搅拌车前支架拓扑优化结果(正面)Fig.2 Topology optim ization resultof front support(Heads)

图3 搅拌车前支架拓扑优化结果(背面)Fig.3 Topology optim ization result of front support(Tails)

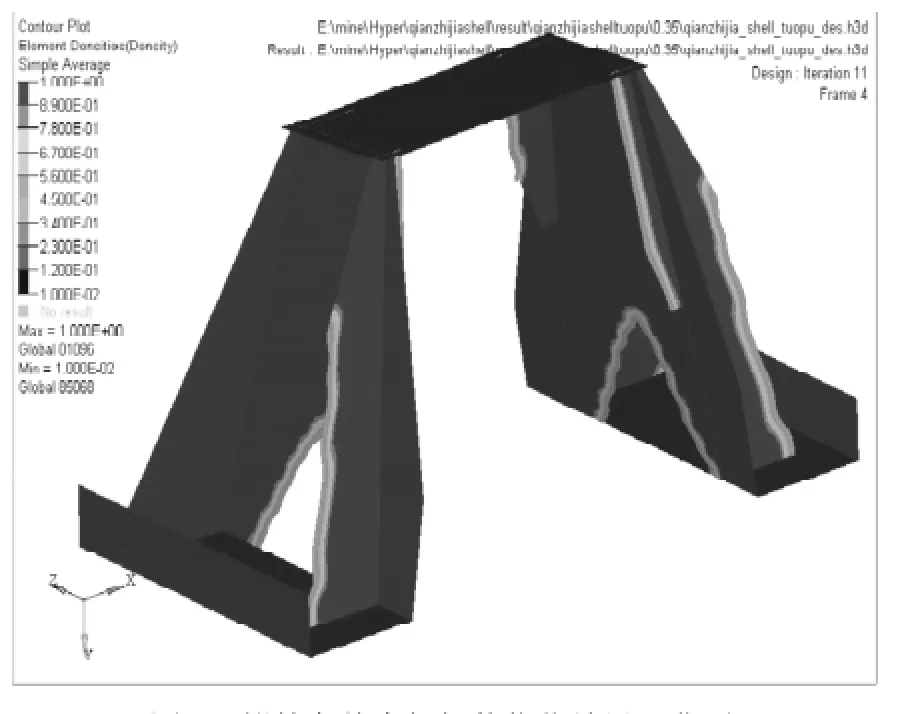

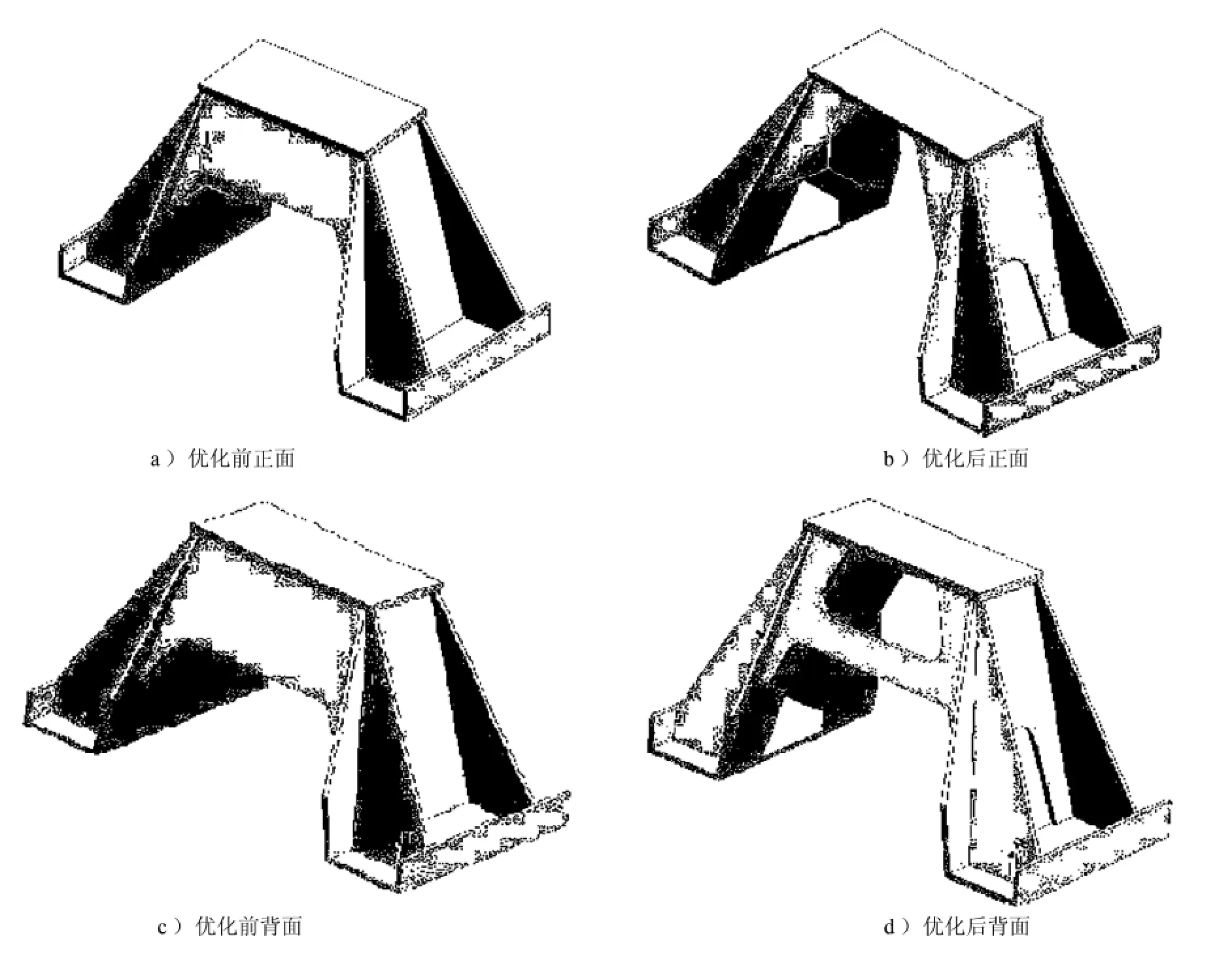

图4 结构再设计前后搅拌车前支架几何模型的对比Fig.4 Contrast re-design structure and initial structure of front support

2 前支架的结构再设计及其优化

2.1 前支架结构再设计

根据拓扑优化结果,以不增加制造难度为前提,对搅拌车前支架进行结构再设计.图4为结构再设计前后搅拌车前支架几何模型的对比.

根据拓扑优化结果,将左右侧面板材料冗余部分做了掏空处理;对前后面板做了大面积的材料删减.由于再设计趋于保守,经过结构再设计的搅拌车前支架的质量比原设计方案减少11%.

2.2 前支架再设计结构的有限元分析

载荷和边界条件都不变,对拓扑优化后再设计的搅拌车前支架进行有限元分析.各工况分析结果如图5所示.

由图5可知,拓扑优化后再设计的搅拌车前支架4种工况最大位移为0.37mm,最大应力为152.99MPa,远小于其材料的屈服强度345MPa.无论从刚度还是强度上都符合搅拌车前支架的静力学性能要求.

图5 搅拌车前支架拓扑优化后各工况有限元分析结果Fig.5 Finiteelementanalysis of theagitating lorry front support after topology optim ization

2.3 前支架再设计结构的尺寸优化

再设计的前支架结构仍有优化的潜质,用尺寸优化技术对其进行再次优化,力求在满足力学特性要求的前提下质量最轻.

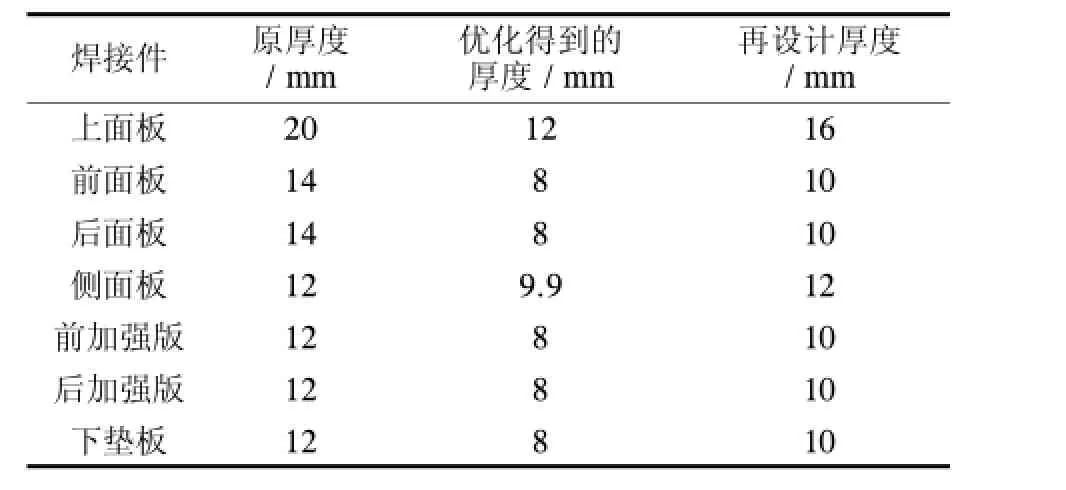

优化目标:不同工况下的结构总体积最小(也就是总质量最小);优化变量:将前支架各焊接件钢板(上面板、前后面板、前后加强板、侧面板、下垫板)厚度作为优化变量,根据每部分钢板原设计方案厚度,并上下给定浮动范围,也就是在尺寸优化计算迭代过程中,各设计变量的值在此区间内变动,最后得到最佳厚度尺寸;约束条件:应用刚度约束,减速器受力中心点在4个工况下的总位移均不超过0.4mm.提取尺寸优化结果文件如图6所示.图中的不同颜色表示不同的厚度尺寸.根据尺寸优化结果,对搅拌车前支架各焊接件的厚度进行重新设计,优化前后各焊接件的厚度变化如表1所示.

由于前后面板和侧面板在前面的拓扑优化中已经进行了重新设计,所以在此次尺寸优化中,其厚度尺寸的减小还是比较保守的;上面板的尺寸变化最大,从以前的20mm减小到了16mm;左右两侧的加强板根据尺寸优化的结果也进行了减薄处理.由于优化设计的前提是保证目标部件的工作性能,尺寸优化以后搅拌车前支架减重7%.

载荷和边界条件保持不变,对尺寸优化后各部件厚度尺寸再设计后的搅拌车前支架进行有限元分析,尺寸优化钢板厚度再设计后的搅拌车前支架在4种工况最大位移为0.399 9 mm,最大应力为159.8 MPa.满足其力学特性要求.

表1 搅拌车前支架各零件尺寸再设计前后厚度对比Tab.1 Contrast redesign thicknessand initial thickness

图6 搅拌车前支架结构再设计后尺寸优化结果Fig.6 Size optim ization result after re-design of frontsupport

3 结论

在对原设计的搅拌车的前支架进行了建模和有限元分析的基础上,进行了拓扑优化和尺寸优化研究.根据拓扑优化结果,去掉了冗余的材料并对前支架进行了结构再设计和尺寸优化,对钢板进行了减薄处理.在满足其强度和刚度要求的前提下,前支架的质量减轻了18%,减重效果显著.总体来说,搅拌车前支架的优化设计是成功的,在基本不损失其刚度和强度的前提下,减小了其质量.达到了优化设计的目的.

[1]谢开泉.我国混凝土搅拌运输车市场情况分析及预测[J].专用汽车,2007(4):12-14.

[2]刘凤波.混凝土搅拌运输车前悬架系统设计[J].辽宁农业职业技术学院学报,2014,16(4):18-21.

[3]董志明,姚树军,白笃.混凝土搅拌运输车副车架和后支撑结构优化设计[J].工程机械,2010(5):26-29.

[4]赵鹏,焦登鑫.混凝土搅拌运输车副梁受力分析与结构优化[C]//四川省第九届汽车学术交流年会,2009.

[5]刘宇,张生芳,宋雪萍,等.动力平板车车架结构的拓扑优化设计[J].中国工程机械学报,2014,12(1):34-37.

[6]关丽坤,张凯,张鑫宇.混凝土搅拌车车架的有限元分析[J].中国重型装备,2009(1):23-26.

[7]赵加清,刘倩,王增全,等.混凝土搅拌车前后支架拓扑及尺寸优化设计[J].机械设计与制造,2010(7):27-29.

[责任编辑 杨屹]

Optimization design of the agitating lorry frontsupport

ZHU Zhi-hui1,CHEN Chen2,WANG Jin-gang2

(1.Logisticsm anagement office,Hebei University of Technology,Tianjin 300130,China;2.Schoolofmechanicalengineering, HebeiUniversity of Technology,Tianjin 300130,China)

Agitating lorry isa transportation ideal tool forcommercial concrete.For transportation safety,agitating lorry design often has two defects:the quality is largerand overallstiffnessis toobig.Hence,themanufacturing costsand the use cost are increased.In order to solve the problem,first of all,3Dmodel of frontsupport is setup and finite element analysisand topology optim ization designareaccomp lished in the conditionof thebending,bending and tw isting,brakes, turning.Then,according to the topology optim ization results,frontsupportis redesigned,finiteelementisanalysed and the size optim ization is researched.The resultshow s thatw ithmeeting the requirementsof the stiffnessand strength asa prem ise,the frontsupportqualitywere reducedby 18%.The foundation for reducing theproduction costand use costwas thus laid.

agitating lorry;front support;finite element;topological optimization;size optimization

TH123.3

A

1007-2373(2015)01-0078-05

10.14081/j.cnki.hgdxb.2015.01.015

2012-12-17

朱志辉(1973-),男(汉族),实验师.