消氢技术在压水堆核电站中的应用比较

2015-07-18中核辽宁核电有限公司辽宁葫芦岛125100

李 坤(中核辽宁核电有限公司 ,辽宁 葫芦岛 125100)

消氢技术在压水堆核电站中的应用比较

李坤

(中核辽宁核电有限公司 ,辽宁 葫芦岛 125100)

摘要:本文对VVER机组及第三代非能动压水堆核电机组对消氢技术的应用进行了比较,分析存在的问题并提出了改进建议,可作为国内新建核电厂的设计借鉴。

关键词:VVER;安全壳;设计基准事故;消氢技术; 氢气点火器; 对比

为保证设计基准事故和严重事故期间核电站安全壳的完整性,防止放射性物质进入环境,压水堆核电机组中都设置了不同的安全壳消氢系统来控制事故工况下安全壳内氢气的浓度。

1 国内压水堆核电机组消氢技术应用现状

在国内压水堆核电机组安全壳氢气控制中,二代核电机组依靠移动式能动复合器、二代改进型压水堆核电机组依靠移动式能动复合器加非能动复合器,而VVER机组和第三代非能动压水堆核电机组的安全壳消氢技术则相对完善。

2 VVER机组消氢系统

VVER机组安全壳消氢系统由JMU10、JMU20、JMT三个子系统组成。JMU10子系统用于严重事故工况下安全壳内氢气和氧气浓度的监测;JMU20子系统用于正常运行和设计基准事故工况下安全壳内氢气浓度的监测;JMT子系统由44个非能动氢气复合器组成,通过催化反应减小安全壳内的氢气浓度,保障事故工况时安全壳的氢安全。

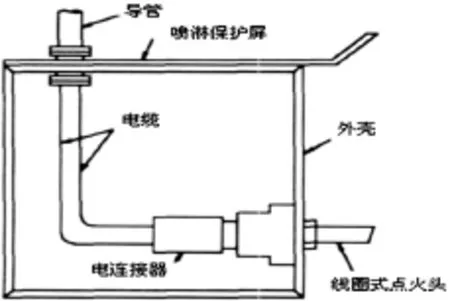

图1 氢气点火器结构简图

2.1 JMU20子系统

JMU20氢浓度分析子系统分布在反应堆厂房内,实现在正常运行工况和设计基准事故工况下对反应堆厂房内氢浓度的连续测量。该子系统最多可达16个测量通道,并且这16个通道可以连接到一个主模件上,JMU20氢浓度分析子系统的测点主要分布在反应堆厂房内氢气容易产生和聚集的位置,氢气浓度信号送到主控室和备控室操纵员OM画面显示。当待测区域氢气体积浓度大于4%时,主控室和备控制室的OM上同时给出报警信号,提醒操纵员及时采取措施防止氢气浓度上升达到爆炸极限。

2.2 JMU10子系统

JMU10系统配置有13块氢表和8块氧表,正常运行时JMU10不投入。当发生严重事故时,投入JMU10用于检测氢气和氧气浓度,JMU10由专门用于严重事故时的XKA70移动式柴油机带载,保证了严重事故时VVER机组具备氢气监测能力。测量结果能同时在主控室和备控室得到显示和记录,为操纵员提供了良好的信息支持。

2.3 JMT子系统

JMT子系统由44个非能动催化复合器(PAR)组成,用于燃烧掉事故工况下安全壳内的氢气,使安全壳内氢气浓度降低,保障喷淋系统运行期间的氢安全。

2.3.1 非能动催化复合器(PAR)的工作原理

PAR的核心部分是催化板,催化板的材料为不锈钢,其外面包着一层氧化铝,氧化铝上面粘着催化剂(铂/钯)。催化剂的主要成分是铂,钯是为了加快在低温下反应的初始速度而涂在板上的。催化反应步骤:第1步,大量的H2和O2从蒸汽中通过边界层进入催化剂表面;第2步,H2和O2进入内部毛孔结构的活性中心;第3~5步,在表面反应产生水;第6步,水从内部多孔结构扩散到催化剂表面;第7步,大量的水从催化剂表面通过边界层进入安全壳内。

2.3.2 非能动催化复合器(PAR)在事故工况下的运行

JMT子系统的44个氢气复合器有两种型号,16个FR1-750T,每个含有75块催化板;28个FR1-1500T,每个含有150个催化板。当发生超设计基准事故时,在安全壳内氢气浓度高于2%体积浓度时氢气复合器开始工作,在氧气浓度低于5%体积浓度时停止工作,不需要外部电源和控制设备。氢气复合器工作环境压力小于等于0.7MPa,工作环境温度在150℃之下(设计基准事故)和250℃之下(超设计基准事故),在湿度100% 的环境下能正常运行。

3 第三代非能动压水堆核电机组消氢系统

第三代非能动压水堆核电机组设置了安全壳氢气控制系统(VLS),该系统包括3个氢气浓度监测器、2个非能动自动催化复合器(PAR)以及布置在安全壳容器内的66个氢气点火器。

3.1氢气浓度监测

正常运行时,氢气浓度监测子系统监测安全壳内的氢气浓度,该系统由三个非1E级的氢气传感器组成,这些传感器安装在安全壳穹顶上部以监测总体氢气浓度,对安全壳总体氢浓度的变化能作出快速灵敏探测,响应时间为10秒内能探测到90%的氢气浓度。

3.2 设计基准事故下的氢气控制

设计基准事故下,两台PAR能适应预期的氢气产生率,将安全壳内的氢气浓度控制在小于4%的安全限制内。PAR安装在安全壳内高于操作平台的区域,标高分别为162英尺(49.38 m)和166英尺(50.6 m),布置点位于安全壳内均匀混合区域。此外,PAR的布置远离了可能的蒸汽快速向上流动区域。

第三代非能动压水堆核电机组PAR的工作原理同VVER核电机组一致。在发生设计基准事故期间,只需一套PAR运行,就能提供足够的能力来维持氢气浓度低于4%限值。

3.3 超设计基准事故下的氢气控制

而对于超设计基准事故,第三代非能动压水堆核电机组需应用氢气点火子系统。

3.3.1 氢气点火器的布置

氢气点火器共66个,布置在安全壳内各个可能的氢气释放区域、流通区域或可能积累的区域,在每个封闭区域至少安装有两个点火器,减少了安全壳或单独隔间内点火器可能出现的功能失效。

为了使氢气点火器点燃时减小对安全壳壳体的冲击,氢气点火器需要布置在远离安全壳壳体的位置。可以采用混凝土墙作为实体上的隔离,使氢气燃烧产生的扩散火焰不会传播到安全壳壳体,从而不会对安全壳完整性产生冲击。为了在安全壳水淹工况下能够继续发挥消氢能力,氢气点火器需要尽量布置在安全壳淹没水位以上。

3.3.2 氢气点火器的工作原理

第三代非能动压水堆核电机组氢气点火器为Tayco线圈式点火器,依靠点火头产生的高温点燃局部氢气,使氢气在低浓度下可控燃烧。图1为线圈式氢气点火器的结构简图。正常启动情况下,外部电源通过连接电缆给氢气点火器自身携带的螺旋线圈持续供电,螺旋线圈始终保持在高温状态。当严重事故发生时,安全壳内高浓度氢气与螺旋线圈接触,将其点燃使其快速消除。低静态时可以点燃氢气浓度5.5%的混合气体,气体搅混时可以点燃氢气浓度为4.5%的混合气体。

在氢气点火器运行期间,安全壳压力直接影响触发氢气点火器时扩散火焰对安全壳冲击的大小,安全壳压力越高,扩散火焰冲击越大。因此在触发氢气点火器前,操纵员应设法通过安全壳排气来降低安全壳压力。同时还需要确认安全壳内氢气浓度低于10%,如果在大于10%高氢气浓度情况下触发氢气点火器,可能会引起安全壳内氢气爆燃,严重影响安全壳完整性。

3.3.3 氢气点火器的供电方式

点火器分成两组分别由不同电源供电,每组33个,每个耗能145W。正常情况下,每组电源都由厂外电源供应;当丧失厂外电时,每组电源由厂内非IE级的柴油机中的一台供应;当柴油机也不可用时,由非1E级的蓄电池为每组提供大约4小时的点火运行支持。

4 比较与分析

从传统二代核电机组到第三代非能动核电机组,消氢技术的应用是个逐步优化完善的过程,但仍然存在一些问题。

4.1 氢气监测存在的问题

第三代非能动压水堆核电机组氢气浓度监测仪由非1E级电源和UPS系统(EDS)供电,发生全厂断电事故时,蓄电池仅能供电2小时;而VVER机组的JMU10子系统由专门用于严重事故时的XKA70移动式柴油机带载的,保证严重事故时VVER机组具备氢气监测能力,且设置了13块氢表。故在第三代非能动压水堆核电机组自主化设计进程中,建议将氢气浓度监测仪改由抗震级的1E级电源和UPS系统(IDS)供电、增加氢表数量,并增加用于严重事故下的移动电源接口。

4.2 氢气复合器设置问题

传统二代压水堆核电机组移动式复合器增加了安全壳旁通的可能性;同时没有考虑超设计基准事故下安全壳的氢气控制,必须加以改进。可借鉴VVER机组消氢系统的设计在安全壳内布设适当数量的非能动氢气复合器;并同时借鉴第三代非能动压水堆核电机组经验,只把两台复合器定为安全相关级,其余属于非安全级,既保证了足够的消氢能力,又可节省投资。

4.3 氢气点火器存在的问题

全厂失电事故发生后,操纵员需要扫掉EDS上的其它负荷,来保证氢气点火器4小时供电,但以福岛核电站事故为例,在丧失厂内外和柴油机电源4天后,仍发生氢气爆燃。第三代非能动压水堆核电机组的控制氢气点火器的控制系统均由EDS供电,EDS蓄电池仅能在全厂失电时保证工作2小时,之后氢气点火器将失去多样化控制手段。

针对上述两个问题,在第三代非能动压水堆核电机组自主化设计中,首先应保证氢气点火器具备就地触发能力;并考虑增加氢气点火器、控制系统供电电源蓄电池的容量,增加EDS用于严重事故下的移动电源接口;或者将氢气点火器、控制系统改由1E级电源和UPS系统IDS供电,将IDS扩容。

结语

传统二代核电机组相比第三代非能动压水堆核电机组而言,必须做出很大的改进才能满足氢气的连续监测和超设计基准事故下的安全壳氢气控制。第三代非能动压水堆核电机组在消氢技术的应用上更为先进,建议在后续的自主化设计中对氢气监测仪表和氢气点火器的供电电源等问题上进行改进。

参考文献

[1] 陈济东.大亚湾核电站系统及运行[M].北京:原子能出版社,1995.

[2] 蒋国元.VVER-1000核电站设备与系统[M].北京:原子能出版社,2009.

[3]林诚格.非能动安全核电厂AP1000[M].北京:原子能出版社,2008.

中图分类号:TM623

文献标识码:A