热镀锌钢板锌流纹的产生及消除措施分析

2015-07-16杨译

杨译

摘 要:某钢厂投产后,随着生产规格极限化,对于薄规格产品,带钢表面出现大量锌流纹缺陷,严重影响了带钢的表面质量和导致了协议品的产生。结合该钢厂镀锌机组投产以来的生产实践,对热镀锌板锌流纹缺陷的形成进行了分析,重点探讨锌流纹缺陷产生的原因,提出控制措施,消除缺陷的产生,提高镀锌板表面质量。

关键词:热镀锌 锌流纹 缺陷

中图分类号:TG335.22 文献标识码:A 文章编号:1672-3791(2015)02(c)-0094-02

对于无铅锌锅,在生产薄规格产品(尤其h≤0.5mm时),带钢表面会形成类似于波纹的缺陷。如果形成的锌流纹较轻,则可以通过光整机来消除,如果形成的缺陷较为严重,则过光整后依然会有手感存在。

1 锌流纹的形成

带钢出锌锅时会带出大量的锌液。在气刀之前,锌液是液态的,并且由于重力的作用会自上向下流动。由于气刀喷吹出来的气体回流,在镀层到达气刀主气流之前,会对锌液起到冷却作用。带钢到达气刀主气流之前,由于锌液自重而引起的流动以及气体回流的冷却作用,而把锌液流动形成的浪形冷却(冷却到419℃)凝固,形成锌流纹。

2 锌流纹的影响因素

锌在419℃时凝固,形成锌流纹必须要使出锌锅的带钢温度降低到419℃,并且残余的热量不能把凝固的锌再次融化。所以对于薄带钢、薄镀层、低锌锅温度更容易形成锌流纹。从冷却作用和带钢残余热量来考虑,形成锌流纹的主要影响因素有以下几个方面。

2.1 冷却因素

(1)气刀的喷吹压力。

控制气刀的喷吹压力可以通过调整气刀的唇形系数来实现,由于考虑到生产因素,不能时刻或经常调整唇形,所以不建议通过调整唇形来解决锌流纹。

(2)气流的冷却作用。

气刀喷吹出来的气流,除了气刀刮锌的作用之外,还对镀层有冷却作用。为减轻气刀喷吹气流的冷却效果,要尽可能的降低气流量。措施具体如下。

①降低气刀距带钢的距离:气刀距离带钢的距离越近,则在其他条件一定的情况下,需要的气体压力越小,则喷吹的气流量越小,对带钢的冷却作用越小。

②降低气刀距锌锅液面的高度:气刀对镀层的冷却作用主要体现在气体的回流上,气刀距离锌锅液面距离越近,则回流的影响区域越小,则可以减轻冷却效果。另外,气刀距离锌液面距离越近则回流的作用时间越短。为追求机组稳定,对于生产0.5mm厚度规格以下产品,机组速度一般稳定在120~130m/min。此时,气刀距离锌锅液面的距离一般控制在250mm。

③调整气刀角度:气刀的角度主要影响到刮锌效果和锌液飞溅效果。如果气刀角度在一定范围内偏负,则气刀的刮锌效果会随着负角度的增大而增大,需要的气体压力越小,需要的气流量越小则对带钢的冷却作用越小。但是锌液飞溅也会随着气刀角度的增大而增大。容易产生气刀堵塞。所以调整气刀的原则是不产生锌液飞溅的情况下气刀角度越负越好。

(3)带钢和空气的接触时间。

在机组运行状况允许的情况下,机组速度越快越好。虽然随着机组速度的增大,由于泵升的作用,带钢的带锌量越多,需要的气刀喷吹压力越大,但是可以大大缩短带钢和空气的接触时间,也就大大缩短了冷却时间,总体效果可以降低冷却作用。但是在要求高速的同时,一定要注意机组的稳定性,生产薄规格带钢的时候,为避免带钢发生瓢曲,应避免急剧升降速,追求机组速度恒定。另外急剧升降速也会对锌锅产生搅动作用,促进锌渣的产生和增加带钢锌渣缺陷的形成。所以在运行高速时,一定要以机组稳定为前提。

2.2 带钢(包括镀层)所含热量因素

(1)镀层和带钢厚度:镀层厚度越大,带钢厚度越大,则带钢带出的热量越多,则经过气刀后越不容易冷却。但无论是镀层还是带钢厚度是特定的,另外增大带钢的镀层厚度还会增加消耗。所以此因素不做考虑。

(2)带钢出锌锅温度:对于一种规格带钢,带钢的出锌锅温度主要和两个因素有关,即:锌锅的锌液温度和带钢的入锌锅温度。

锌锅温度和带钢的入锌锅温度越高,则带钢的出锌锅温度越高,则带钢中所含的热量越大,则越不容易产生锌流纹。反则反之。但是,对于锌锅而言,一定要尽可能保持锌锅温度的稳定。因为随着锌锅温度的升高,带钢进入锌锅后Fe的溶解速度和铁损都会增加。如果锌锅温度出现波动,则会导致锌液中Fe的溶解度发生变化,导致Fe的溶解和析出,从而导致锌渣的形成。产生锌渣缺陷。

所以,目前采取的措施是在稳定锌锅温度的基础上,改变带钢的入锅温度。正常情况下,锌锅温度和带钢温度均控制在460℃±2℃。但为了减轻锌流纹,建议调节带钢的入锌锅温度,一般控制在470~480℃(温度越小,铁损越小,所以在保证不产生锌流纹缺陷的基础上,温度越小越好。)。

2.3 其他

(1)锌液成分。

对于无铅锌锅,主要考虑Al的影响,对于GI产品,Al是锌锅中不可或缺的一个重要的成分。锌液中的Al主要有两个作用:①生成Fe2Al5的中间层,提高锌层粘附力,并且抑制了带钢表面Fe的进一步溶解。②促进锌渣生成,将底渣转化为浮渣。但是随着锌液中Al含量的增大,锌液的粘度增大,锌液的流动性降低。随着锌液流动性的变化,锌流纹形成的抗力也会发生变化。

当锌锅中Al含量降低到0.135%左右时,则锌锅中便会有底渣生成,对于生产GI产品,为避免锌液成分波动产生底渣,Al含量最好保持在0.16%水平以上。此外,当Al超过0.2%以后,镀层中的含铝量镀锌板带走,而是留在锌锅中,很大程度上成为渣子,所以锌锅中的含铝量超过0.25%以后已没有什么意义。

所以,各大企业把锌液中的Al含量一般控制在0.18%~0.22%。既避免了底渣的形成又避免了Al的浪费。正常生产时,维持在此范围之内的任何一个值,都能比较好的控制镀层质量,如果为消除锌流纹缺陷可以把锌液Al含量控制在高限上。但是為考虑到锌锅稳定性问题,不建议通过调整锌液Al含量来控制锌流纹。

另外,即使是无铅锌锅,锌锅中难免存在铅。锌液中的铅不仅是因为自然界中的锌铅总是伴生成矿作为杂质由锌锭带入。锌液中的铅含量也会影响到锌液的粘度和表面张力。另外铅的存在还能使锌液的熔点降低,这延长了锌液的凝固时间。但入锅铅含量过高,则会促进锌花生成。所以锌锅中的铅含量最大控制在0.03%。但一般不会主动调节锌液中的铅含量来控制锌液成分。

(2)原料带钢粗糙度。

带钢的粗糙度越大,则带钢出锌锅后带出的锌液越多。则需要气体的喷吹压力越大,带钢的冷却作用越大。但控制原料带钢的粗糙度一般不作为控制锌流纹的因素。

(3)带钢振动。

带钢振动会引起带钢表面出现锌层不均匀,表面锌层时厚时薄,厚的地方容易引起锌流纹。

(4)带钢光整表面。

光整不是消除锌流纹的根本措施,但是可以从视觉上减轻锌流纹。轧制力越大,带钢表面粗糙度越大,锌流纹视觉越轻。

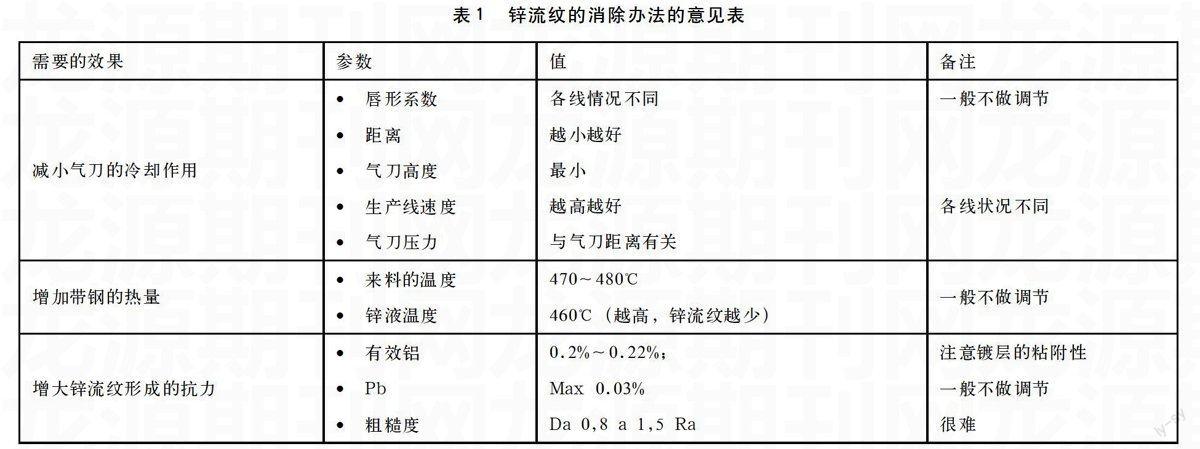

3 锌流纹的消除办法

经过以上分析,消除锌流纹的一个最根本的原则,就是减轻对薄带钢的冷却作用,增大薄带钢出锌锅后所含的热量。总结以上几个因素,给出意见,如表1。

由于考虑到锌渣的生成也是影响镀锌的一个非常重要的问题。所以要尽量避免锌渣的产生。既节省了锌的消耗,又降低缺陷的发生。为此,尽量维持锌锅稳定,避免通过调整锌锅工艺来改善带钢表面。

另外,带钢的振动可以增加锌流纹的形成,振动可以通过调整纠正辊的顶入量来调节,但是,会引起带钢经过气刀时出现C弯,这时,需要辅助以镀后冷却塔张力调节,需要二者相互辅助来既消除抖动又消除C弯。根据各生产沉没辊安装精度的不同以及沉没辊辊径、粗糙度等情况的不同,各线的具体调节情况不同。另外,带钢出锌锅后的板型不同,沉没辊的转动状态也会有所不同,尤其对于薄带钢,更为严重。所以要控制好原料板型,避免出现出锌锅后板型缺陷不能消除的现象,造成镀层质量不好和沉没辊组状态难以控制。

4 结语

通过之前调试,该钢厂镀锌生产线对于0.4~0.5mm的带钢已经基本消除锌流纹缺陷。在正常生产时,已经杜绝了锌流纹缺陷协议品的产生。但在机组降速时,还是无法消除锌流纹缺陷。所以在生产时,无论是考虑到带钢瓢曲、锌锅稳定因素还是考虑到缺陷消除因素,机组稳定至关重要。

参考文献

[1] 许秀飞.带钢连续涂镀和退火疑难对策[M].北京:化学工业出版社,2010.

[2] 朱立.钢材热镀锌[M].北京:化学工業出版社,2006.