高压井口阀门静水压试验中常见质量问题浅析

2015-07-16陈安德吴荣宽王天明

陈安德,吴荣宽,王天明

中国石油长庆油田分公司技术监测中心 (陕西 西安 710018)

高压井口阀门是管路流体输送系统中控制部件,可用于控制水、蒸汽、油品、气体、泥浆、各种腐蚀性介质等各种类型流体通路断面和介质流动方向,具有导流、截止、节流、止回、分流或溢流卸压等功能,是井口装备和采油树设备中启闭流体的关键部件,数量大、规格多,其性能安全可靠至关重要,一旦失效,轻则油(气)井钻井或生产停息,造成经济损失,重则可能会造成人员伤亡事故。为了严格控制高压井口阀门的质量,对其进行了质量入库检验,其中静水压试验是检验过程的关键环节,主要包括强度试验和密封试验。在进行的静水压试验过程中,发现了许多导致不合格的质量问题,其中主要以井口闸阀问题居多,本文主要对静水压试验过程中高压井口阀门常见质量问题进行探讨分析,提出了导致质量问题的原因及建议[1-2]。

1 高压井口阀门结构

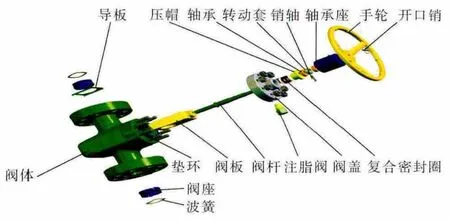

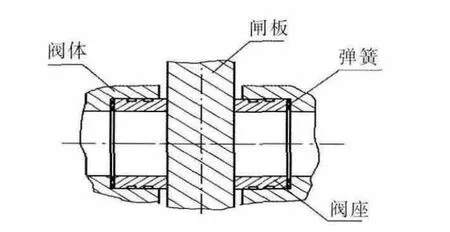

在高压井口阀门中主要分为井口闸阀、节流阀及止回阀,其中以井口闸阀居多。井口闸阀按闸板分类分为平板闸阀和楔形闸阀,平板闸阀又分暗杆平板阀和明杆平板阀,主要由阀杆护套、手轮、轴承、阀杆螺母、阀杆、轴承座、阀盖、阀体、阀板、阀座、注脂阀、波簧等组成(图1)。其中,阀板与阀杆利用T型槽挂接,阀板与阀座靠波形弹簧相互自由贴紧[3-4]。

图1 暗杆平板闸阀示意图

2 高压井口阀门检验常见质量问题

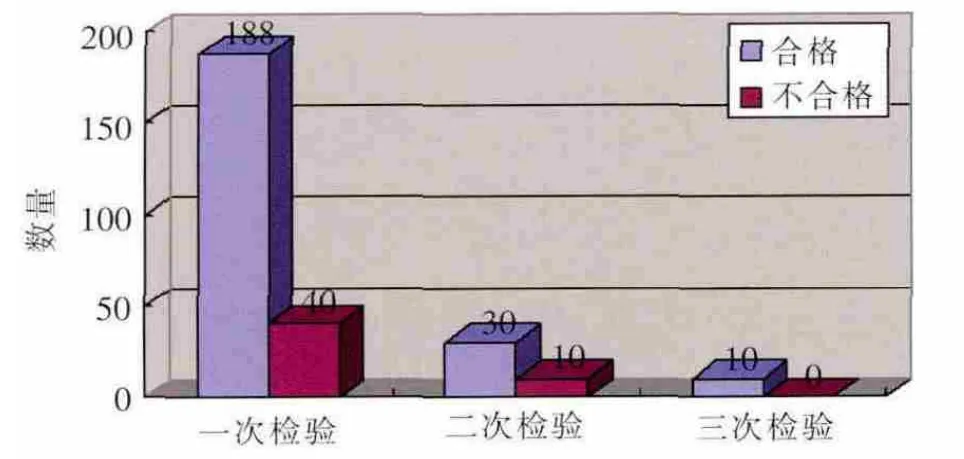

2014年,在高压技术检测实验室共入库检验高压井口阀门228只,首次进行压力检验合格188只,不合格40只,合格率为82.46%,对不合格阀门进行的二次压力检验合格30只,不合格10只,三次及以上压力检验合格10只(图2)。对这40只不合格的阀门进行统计得出,静水压强度试验泄漏的阀门有23只,占有质量问题阀门57.5%,密封压降过大的阀门有17只,占有质量问题阀门42.5%。

图2 阀门检验柱状图

2.1 静水压强度试验泄漏

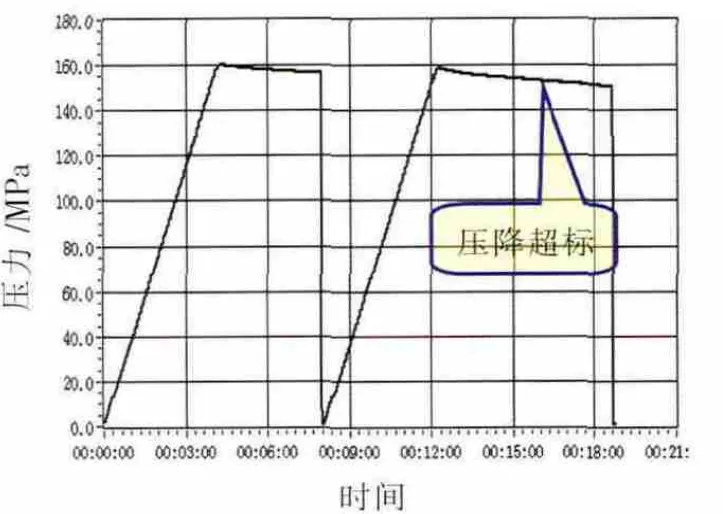

1)阀盖漏。对阀盖漏的阀门进行检查、分析发现,主要是阀盖螺栓预紧力过小,导致强度试压时阀盖膨胀,从阀盖密封处向外滴水,将其预紧力增加上紧后再次试压无漏水现象;其次是阀盖垫环密封面有划痕,造成强度试压时无法完全密封,导致漏水,对其进行更换后试压无漏水现象(图3、图4)。

图3 强度试验压降超标

图4 阀盖漏

2)注脂孔漏。主要是注脂阀未安装到位,导致强度试压时延着螺纹处向外漏水,其次是部分注脂阀内钢珠受压未回弹到位及阀内有缺陷无法回弹到位导致注脂阀关闭不严而漏水,对其修复后,试压无漏水现象出现(图5)。

图5 注脂阀未上紧

3)复合密封圈漏。复合密封圈主要由丁晴橡胶制成,用于阀杆与阀盖处的密封。此处的泄露主要是由于复合密封圈上方的压盖未压紧造成密封不严而漏水;其次是复合密封圈有损伤,造成无法密封而泄露,对其更换后,试压无泄漏出现(图6)。

图6 复合密封圈漏

2.2 密封试验压降超标

2.2.1 闸板缺陷引起的压降超标

1)闸板密封面有明显划痕,在闸板密封面喷焊硬质合金研磨抛光后,在安装过程中划损密封面或保管不当造成闸板密封面划痕,从而在试压时引起压降超标。

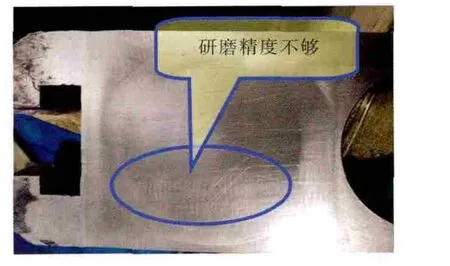

2)闸板密封面加工精度不够,在闸板喷焊面研磨过程中未按照标准研磨,造成表面精度不够,如有波纹状缺陷,导致试压时压降超标(图7)。

图7 闸板研磨精度不够

2.2.2 阀座密封面有划痕及O型密封圈损坏

1)阀座密封面有划痕,阀座密封面同样采用喷焊硬质合金处理,密封面研磨抛光,硬度高,表面光滑,如被划损,在进行密封试验时,导致压降超标。

2)O型密封圈损坏,在阀座上有2条O型橡胶密封圈,在试验时起到阀座与阀体密封作用,如密封圈损坏,可导致阀门的压降超标(图8)。

图8 阀座划痕

2.2.3 波簧强度不够

阀座密封时,在波簧的弹力作用下,浮动闸板和阀座能保证密封面紧密贴合,从而使阀座与闸板之间起到较好的密封性,如果波簧强度差,受压后产生塑性变形,不能回弹至原型,无法起到较好的密封力,导致试压时密封性下降而泄漏(图9、图10)。

图9 波簧

图10 波簧安装位置

2.2.4 加工误差超标

阀门内腔阀座之间加工尺寸误差过大,造成闸板两端阀座安装后间距过大,闸板与阀座之间无法紧密贴合,在进行密封性试验时,无法起到较好的密封性,从而压降超标。如果加工尺寸过大,只能在加工阀座时,将阀座厚度加厚,弥补阀座与闸板之间的间隙。

2.3 阀门材质问题

在进行阀门试压检验过程中,发现部分阀门的闸板及阀座材质与标准要求不同。根据目前检验的阀门材料类别均为EE级(酸性环境),标准要求阀门阀杆、闸板及阀座为不锈钢。 但检验过程发现闸板、阀座材料为低合金钢35CrMo,通过对不锈钢和低合金钢2种材料的化学成分对比可知不锈钢中元素Cr含量远远高于低合金钢,含Cr量的增加,大大的提高了不锈钢的耐腐蚀性能。因此从使用环境方面(酸性)要求,低合金钢是不能代替不锈钢的,不符合标准要求[5]。

3 结论及建议

1)通过以上的分析发现,多数有质量问题阀门是安装时的预紧力不够、安装不到位及零件损伤导致静水压试验不合格,这些问题都是完全可以避免的。因此建议厂家在阀门的制造过程中要严格要求员工,加强责任心,严格控制和执行好产品的制造流程,不断提高阀门生产质量;在阀门加工装配过程中严格控制阀体及密封副之间的位置公差,保证其加工精度和研磨精度,并严格要求装配精度,以提高阀门的密封性;同时加强成品及阀门零部件的保护意识,避免阀门零部件及成品的损伤,从而不断提高阀门的质量。

2)通过对高压井口阀门的质量入库检验,高压井口阀门一次检验合格率由82%上升至90%以上,高压井口阀门的质量有了明显提升。2014年以前,高压井口阀门的检验为驻厂检验。2014年9月,对高压井口阀门进行了质量入库检验,一次检验不合格率超过18%,甚至个别批次阀门一次不合格率达到50%。通过对阀门质量问题的总结分析反馈,厂家的整改,2015年送检的高压井口阀门质量有了很大提高,一次合格率达到90%以上。下步对高压井口阀门检验,将进行全性能分析,对阀门关键部件的化学元素、力学性能等进行深入透彻分析,以不断提高阀门质量。

[1]GB/T 22513-2013石油天然气 钻井和采油设备 井口装置和采油树[S].

[2]API Spec 6A-2010井口装置和采油树设备规范[S].

[3]裴润有,白金亮.油气田入库阀门存在的质量问题及防范措施.阀门,2012(5):43-45.

[4]李忠国.供水阀门检测及故障处理.阀门,2005(6):39-40.

[5]李振国,俞涛,李祚.阀门质量检验问题分析与建议.石油工业技术监督,2014,30(8):41-43.