玉米根茬根土分离方式的试验研究

2015-07-13武涛马旭陈学深陈耿文赖远宏

武涛,马旭,2*,陈学深,陈耿文,赖远宏

(1.华南农业大学工程学院,广东 广州510642;2.南方农业机械与装备关键技术教育部重点实验室,广东 广州510642)

玉米根茬根系丰富、热值高,是一种清洁的生物质能燃料[1]。研究表明,玉米根茬占玉米秸秆总质量的12% ~15%[2]。全世界玉米根茬的年产量可达2.25亿t[3]。研制玉米根茬收获机具,进而实现玉米根茬的规模化利用,对保护环境和开发生物清洁能源具有重要意义。

玉米根系与土壤交织、缠绕,形成根土复合结构,称之为根土复合体,这种紧密的复合结构使得玉米根茬的根土分离十分困难。玉米根茬收获机械,须破坏根土复合体结构,使根茬与包裹其上的土壤实现分离,最终完成根茬的收集[4]。目前研制的玉米根茬收获机具主要有玉米根茬起铺机[5–8]、玉米根茬收集机[3,9–13]与玉米根茬脱土机[14–15]等,这些机具的根土分离作业方式大致可分为碾压式、击打式、抖动式、揉搓式,以及它们的组合形式。

根土分离机构是玉米根茬收获机具的关键部件。为设计低耗高效的根土分离部件,提高玉米根茬根土分离率,需确定较优的玉米根茬根土分离作业方式与作业参数。笔者利用自行研制的根茎类作物根土分离试验台,进行了不同作业方式的根土分离效果对比试验,获得了较优的根土分离作业方式。在此基础上,对影响根土分离率与作业功耗的关键作业参数进行优化试验,建立作业参数与根土分离率以及作业功耗之间的数学模型,确定最佳作业参数,以期为玉米根茬收获机械的设计与应用提供参考。

1 试验装置的结构与工作原理

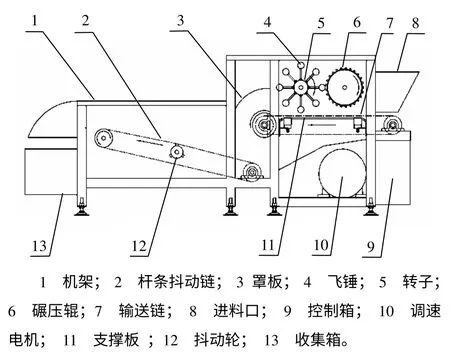

根茎类作物根土分离试验台由华南农业大学自行研制,主要由碾压脱土机构、击打脱土机构、抖动脱土机构、输送链、调速电机及传动系统组成,如图1 所示。碾压脱土机构由碾压辊及支撑板组成;击打脱土机构由转子、飞锤和罩板组成;抖动脱土机构由杆条抖动链及抖动轮组成。该试验台可通过调整工作参数实现碾压、击打、抖动的单独作业方式或组合作业方式,并可根据试验要求对碾压轧距、碾压辊转速、飞锤转速、飞锤质量、杆条抖动链振幅、振频、运动速度、升角等工作参数进行调整。

试验台由调速电机驱动,工作时,玉米根茬根土复合体从进料口落入输送链上,输送至碾压脱土机构碾压辊下方,碾压辊与支撑板对根土复合体进行碾压,接着根土复合体被输送至击打脱土机构下方,旋转的飞锤击打根土复合体,并抛掷根土复合体,撞击至罩板后下落到抖动脱土机构的抖动输送链上,破碎的土壤经输送链与杆条抖动链间隙下落至地面,而玉米根茬在经过抖动脱土后落入集茬箱,根土分离完成。

图1 根茎类作物根土分离试验台结构 Fig.1 Structure of test-bed of fibrous root crops

2 试验材料与试验指标

2.1 试验材料

玉米根茬根土复合体材料取自华南农业大学试验田,土壤质地为中壤土。根据经验,土壤含水率是影响玉米根茬根土分离效果的重要因素。为考察土壤含水率对根土分离效果的影响,依据含水率高低,将试验样品分为2组。A组为刚从田间挖出的玉米根茬根土复合体,土壤含水率为30% ~35%,玉米根茬连同裹挟的土壤整株挖出,用塑料袋包裹,防止水分蒸发。B组的制备过程为:将玉米根茬连同裹挟的土壤整株挖出,置于田间晾晒,待玉米根茬根土复合体的土壤含水率下降为10% ~ 15%时,用塑料袋包裹,防止水分蒸发。测量2组根土复合体样品的质量与直径,并对样品进行筛选,以保证样品的一致性。

2.2 试验指标及测试方法

根土分离率是指根土分离作业脱去的土壤与根土分离作业前根茬所包裹土壤的质量比,是衡量玉米根茬根土分离效果的关键指标。根土分离率T=(W1–W2)/(W1–W3)×100%,式中:W1为投入根土分离试验台的根土复合体质量(g);W2为经根土分离试验台脱土后含残余土壤的根茬质量(g);W3为不含残余土壤的根茬净质量(g)。

作业功耗由安装于试验台驱动轴上的扭矩传感器(型号ZRN503,量程为±0 ~200 N·m,电源±15 VDC,输出频率(10±5) kHz,北京中瑞能仪表技术有限公司)测量。

3 试验方法

通过单独作业方式、组合作业方式以及不同作业次数的根土分离效果试验,筛选较优的玉米根茬根土分离作业方式;针对优选的作业方式,进行作业参数优化试验,以确定最佳的作业参数。

3.1 单独作业方式与组合作业方式的根土分离效果试验

调整试验台参数,使其分别实现碾压、击打,抖动的单独作业方式,以及碾压+击打、碾压+抖动,击打+抖动,碾压+击打+抖动的组合作业方式,对高含水率样品(A组)与低含水量样品(B组)分别进行脱土作业,以根土分离率为试验指标,每种作业方式重复3次,试验结果取平均值,其主要作业参数为:轧距20 mm、飞锤转速300 r/min、飞锤质量0.2 kg、抖动链升角20°、抖动频率15 Hz。

3.2 不同作业次数的根土分离效果试验

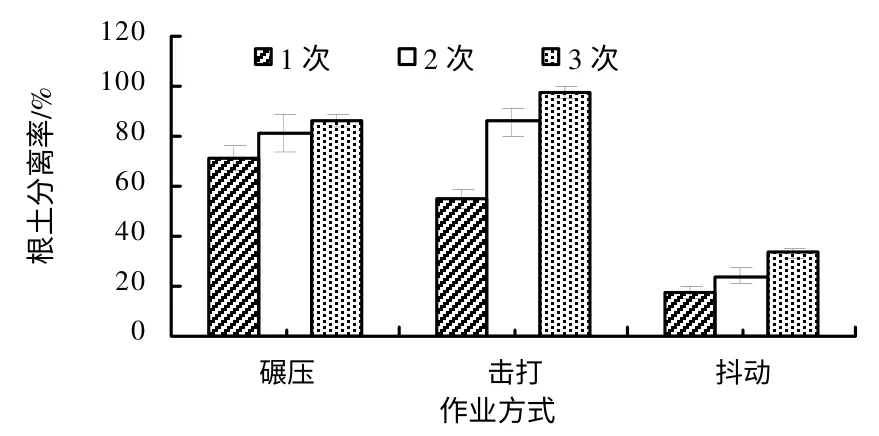

调整试验台参数,使其分别实现碾压、击打,抖动的单独作业方式。选择低含水量样品(B组),对每种单独作业方式分别进行3 种处理。处理1:对同一样品作业1次;处理2:对同一样品作业2次;处理3:对同一样品作业3次。以根土分离率为试验指标,每种处理重复3次,试验结果取平均值。

3.3 碾压+击打组合作业方式的作业参数优化试验

根据以上试验确定的玉米根茬机械化脱土的最佳工艺(即针对低含水率的玉米根茬根土复合体,采用碾压+击打组合的作业方式效果最佳),对该作业方式下的作业参数进行优化试验。在碾压+击打组合的作业方式下,影响根土分离效果的主要因素为碾压轧距、飞锤转速和飞锤质量。

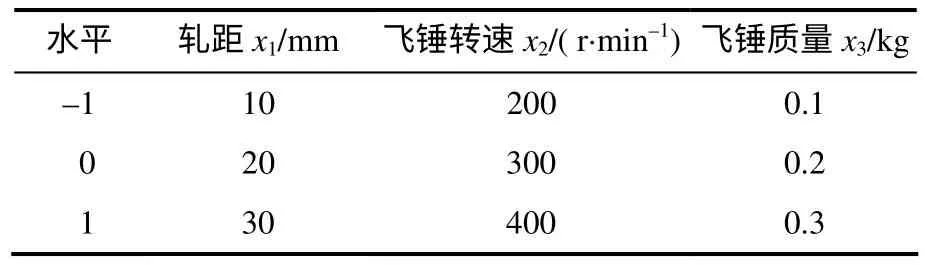

Box–Behnken 设计模型能用较少的试验次数进行全面的分析研究[16],根据Box–Behnken 中心组合设计原理[17–20],利用Design–Expert 软件设计3 因素3 水平的响应面分析试验。采用低含水率样品,以碾压轧距、飞锤转速、飞锤质量为试验因素,以根土分离率与功耗为试验指标,每组试验重复3次,试验结果取平均值。试验因素水平编码如表1 所示。

表1 试验因素及水平 Table 1 Coding list of factors and levels

4 结果与分析

4.1 单独作业方式与组合作业方式对根土分离率的影响

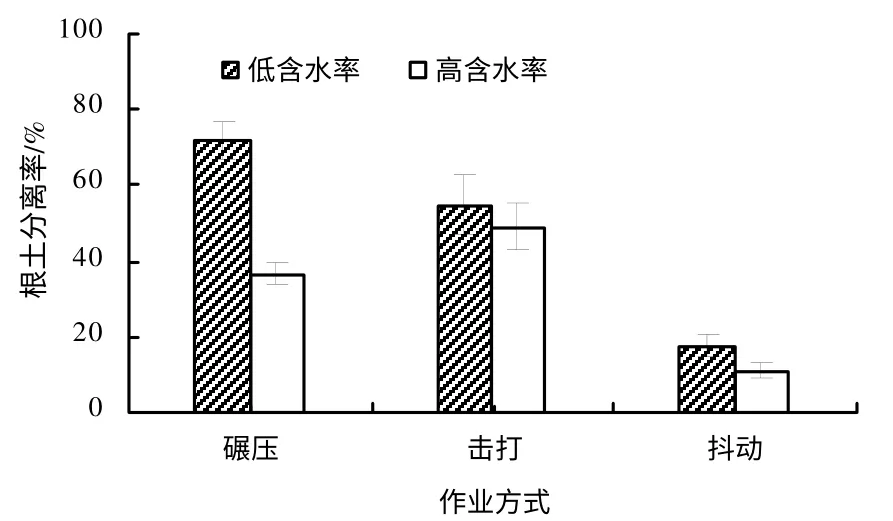

图2 结果表明,单独作业方式,对于低含水率样品,碾压方式的根土分离率最高,抖动方式的最低,表明对于含水率较低的根土复合体,碾压方式比击打和抖动方式可更有效地破坏根茬与土壤间的连接。对于高含水率样品,击打方式的根土分离率最高,抖动方式的最低,说明对于含水率较高的根土复合体,碾压方式的根土分离效果下降,这是由于碾压使得土壤被压实在根茬上,不易实现根土分离。采用抖动方式的根土分离率都相对较低。

图2 单独作业方式的根土分离率 Fig.2 Roots-soil separation rate of single operation

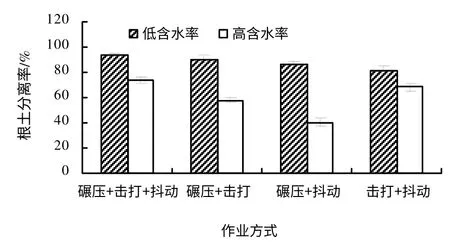

图3 结果表明,组合作业方式中,对于低含水率样品,碾压+击打+抖动组合方式的根土分离率最高,其次为碾压+击打组合方式,再次为碾压+抖动组合方式,击打+抖动组合方式的最低。碾压+击打+抖动组合方式的根土分离率虽然最高,但与采用碾压+击打组合方式的根土分离率相比,提高并不显著,表明采用抖动方式的分离效果较差,且采用3 种作业方式的组合进行玉米根茬脱土,会增加机具设计的复杂性,因此,从根土分离率和简化结构综合考虑,采用碾压+击打的作业方式较优。对于高含水率样品,不论采用何种组合作业方式,根土分离率均较低(<80%)。

综上,组合作业方式的根土分离率高于单独作业方式,低含水率样品的根土分离率高于高含水率样品,因此实现玉米根茬的根土分离,应采用低含水量样品。

图3 组合作业方式的根土分离率 Fig.3 Roots-soil separation rate of combined operation

4.2 作业次数对根土分离效果的影响

对低含水率样品进行不同作业次数的根土分离效果试验,并对组合作业方式与多次单独作业方式的根土分离效果进行比较。

4.2.1 作业次数对根土分离率的影响

图4 结果表明,随作业次数的增加,3 种作业方式的根土分离率均上升,其中击打方式的作业次数对根土分离率的影响最显著,其根土分离率提高最明显,碾压与抖动方式的作业次数对根土分离率影响不显著。

图4 不同作业次数的根土分离率 Fig.4 Influence of operating times on roots-soil separation rate

4.2.2 组合作业方式与多次单独作业方式比较

对比图3 及图4 可知,对于低含水率样品,采用碾压+击打组合作业方式的根土分离率高于3次碾压及3次抖动的作业方式,高于2次击打、接近3次击打的作业方式。这是因为碾压作用破坏了根茬与土壤之间的连接,使包裹在根茬上的大团块状土壤散碎为小块或粉末,随后击打作用使小块土壤与根茬彻底分离,而单纯的多次碾压只能使土壤粉碎,却无法彻底使土壤与根茬分离。单次击打只能粉碎外部土壤,内部土壤与根茬连接紧密,需要通过多次击打,破坏外部土壤才能使内部土壤粉碎,但多次击打的方式增加了机具结构的复杂性且降低了工作效率,因此,采用碾压+击打组合作业方式的根土分离效果优于多次单独作业方式。

以上结果表明,为提高玉米根茬的根土分离率,在玉米根茬机械化收获时,应先将玉米根茬根土复合体在田间晾晒至干燥,再采用碾压+击打组合作业方式进行根茬脱土。

4.3 作业参数优化试验结果

优化作业参数的试验结果如表2 所示。

表2 试验结果 Table 2 Results of experiment

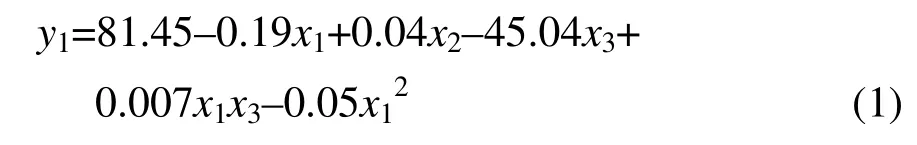

4.3.1 回归模型的建立与检验

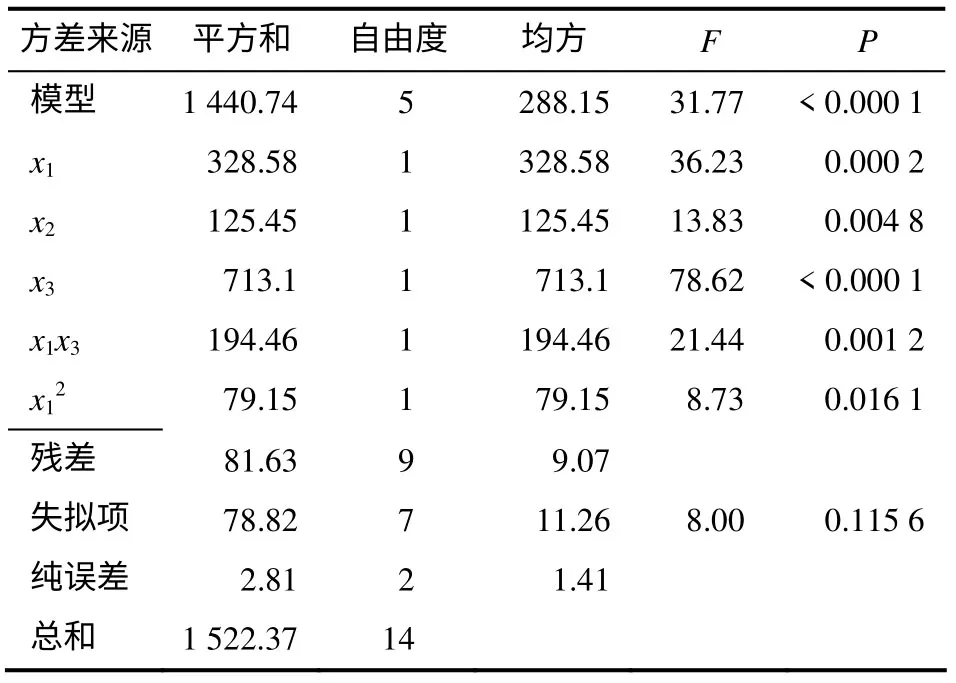

利用Design–Expert 软件对表2 中的试验数据进行多元回归拟合分析,得到根土分离率的回归模型。

模型的方差分析结果如表3 所示。由表3 可知,轧距、飞锤转速以及飞锤质量对根土分离率的影响均极显著,影响主次依次为飞锤质量、轧距、飞锤转速,且轧距与飞锤质量之间存在交互作用。模型的F 值为31.77,P<0.000 1,说明该模型极显著,失拟项的F 检验结果不显著(P=0.115 6>0.05),说明模型拟合度高;决定系数R2=0.949 6,且预测复相关系数(R2预测)与校正复相关系数(R2校正)较接近,说明模型能够正确反映y1与x1、x2、x3之间的关系,可以根据模型对根土分离率进行预测。

表3 根土分离率回归方程的方差分析 Table 3 Variance analysis of roots-soil separation rate

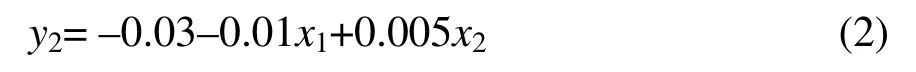

对表2 中的试验数据进行多元回归拟合分析,得到功耗的回归数学模型。

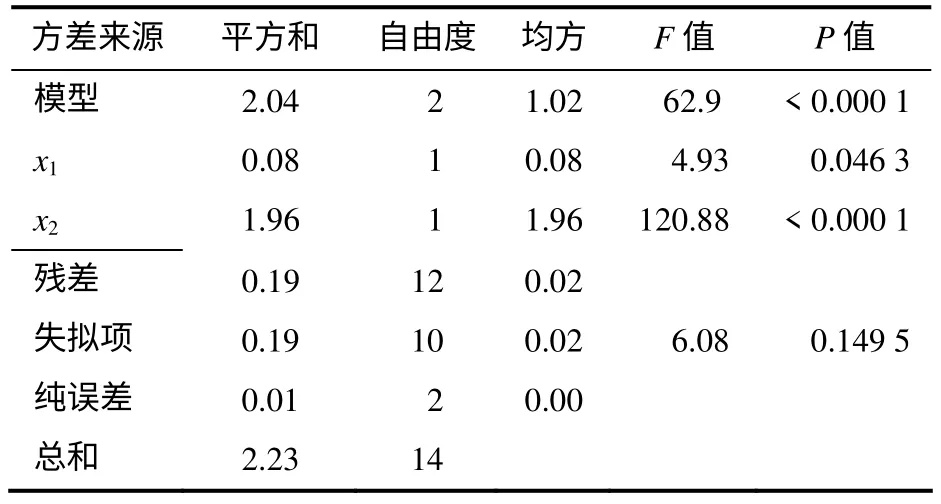

模型的方差分析结果如表4 所示。由表4 可知,轧距、飞锤转速对功耗的影响显著,飞锤转速的影响大于轧距,飞锤质量对功耗的影响不显著。模型的F 值为62.90,P<0.000 1,说明该模型极显著,失拟项的F 检验结果不显著(P=0.149 5>0.05),说明模型拟合度高;决定系数R2=0.912 9,且预测复相关系数与校正复相关系数较接近,说明模型能够正确反映y2与x1、x2之间的关系,可以根据模型对功耗进行预测。

表4 功耗回归方程方差分析 Table 4 Variance analysis of power consumption

4.3.2 作业参数对根土分离率的响应曲面分析

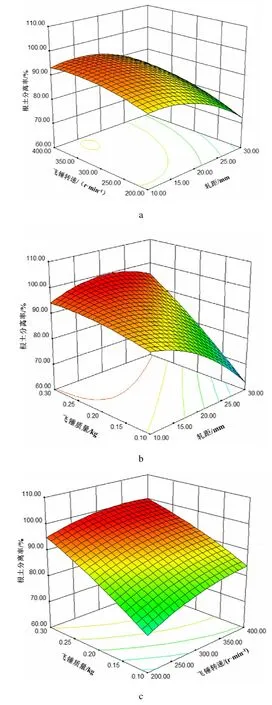

根据试验结果(表2),得到作业参数对根土分离率的响应曲面图,如图5 所示。

图5 根土分离率的响应曲面 Fig.5 Response surface for roots-soil separation rate

由图5–a 可知,在飞锤质量处于0 水平时,根土分离率随飞锤转速的增加而缓慢上升,且上升趋势基本稳定,根土分离率随轧距的增加而降低,且降低趋势逐渐增加。轧距对根土分离率的影响比飞锤转速显著,等高线平行表明轧距与飞锤转速之间无交互作用,与方差分析的结果一致。

由图5–b 可知,在飞锤转速处于0 水平时,根土分离率随飞锤质量的增加而上升,随轧距的增加而降低。当轧距处于低水平时,根土分离率随飞锤质量的增加而缓慢上升;当轧距处于高水平时,根土分离率随飞锤质量的增加而迅速上升,这是由于轧距较小时,碾压辊将根土复合体破坏,已取得较高的根土分离率,飞锤的击打作用虽然进一步提高了根土分离率,但飞锤的质量增长对提高根土分离率的贡献较小。当飞锤质量处于低水平时,根土分离率随轧距的增加而降低,且降低趋势逐渐增加;当飞锤质量处于高水平时,轧距处于中水平时根土分离率达到极大值,这是由于轧距较小时,部分土壤被压实在根茬上,影响了根土分离率的提高,而轧距在中水平时,碾压辊将根土复合体破坏,飞锤以较高的质量冲击根土复合体,使根土彻底分离,从而获得较高的根土分离率。由图5–b 还可知,飞锤质量对分离率的影响比轧距显著,等高线不平行表明轧距与飞锤质量之间存在交互作用,与方差分析的结果一致。

由图5–c 可知,当轧距处于0 水平时,根土分离率随飞锤质量与转速的增加而上升。当转速处于低水平时,根土分离率随飞锤质量的增加而显著提高;当转速处于高水平时,根土分离率随飞锤质量的增加而提高的趋势减弱;在转速与飞锤质量都处于高水平时,根土分离率达到极大值,表明当飞锤转速较低时,飞锤质量的增加对根土分离率的贡献较大,当飞锤转速较高时,飞锤质量的增加对根土分离率的贡献度减少。由图5–c 还可知,飞锤质量对分离率的影响比飞锤转速显著,等高线平行表明,飞锤质量与飞锤转速之间无交互作用,与方差分析的结果一致。

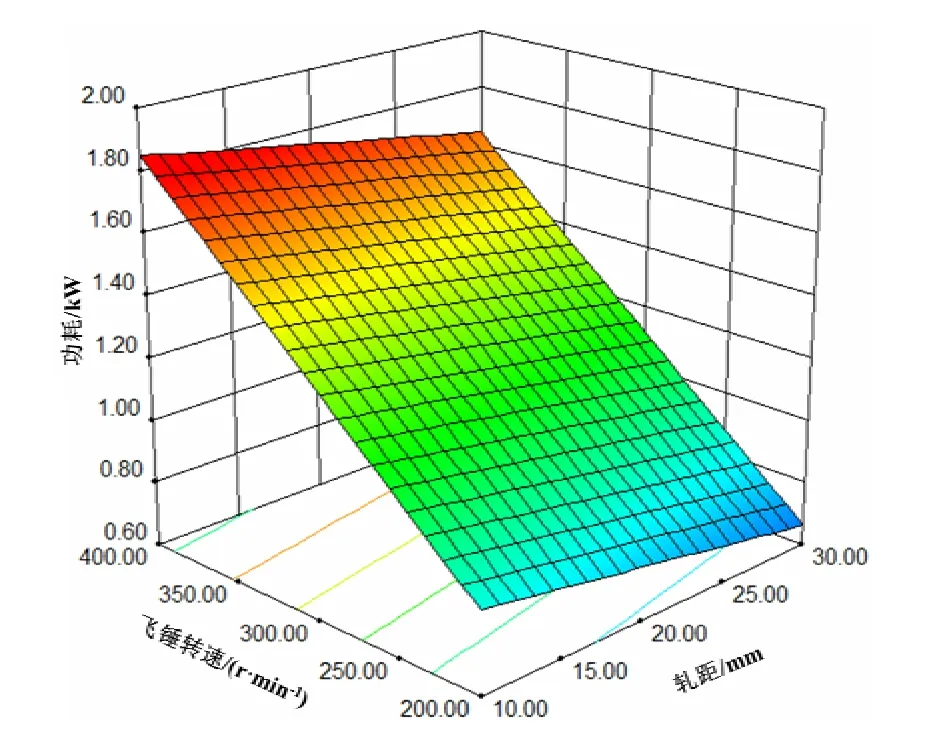

4.3.3 作业参数对功耗的响应曲面分析

根据表2 的试验数据,得到作业参数对功耗的响应曲面,如图6 所示。由图6 可知,功耗随转速增加而迅速升高,随轧距增加而缓慢降低,转速对功耗的影响比轧距显著,轧距与转速之间无交互作用,与方差分析的结果一致。

图6 功耗的响应曲面 Fig.6 Response surface for power consumption

4.3.4 作业参数优化及试验验证

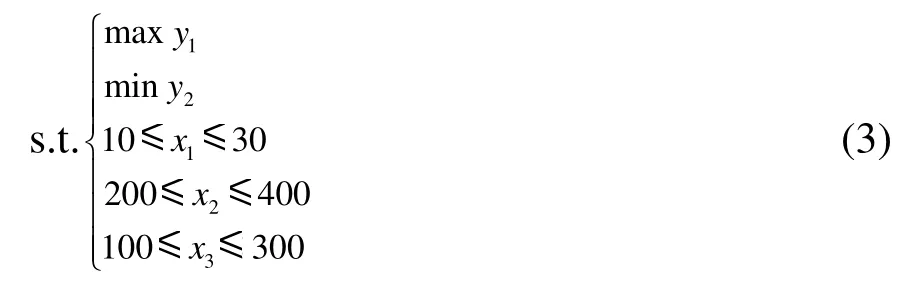

通过分析可知,根土分离率与功耗都随转速的增加而升高,以根土分离率最大、作业功耗最小为优化目标,建立如下约束条件。

对模型(1)和(2)进行寻优,得到最优解为:x1=22 mm,x2=200 r/min,x3=0.3 kg,在该参数组合下的根土分离率预测值为94.84%,作业功耗预测值为0.8 kW。采用上述最优工作参数进行验证试验,用低含水率样品重复5次试验,取平均值,测得根土分离率为95.44%,作业功耗为0.72 kW。试验结果与优化结果基本一致,表明模型的可信度较高。以最佳作业参数对玉米根茬复合体进行根土分离作业,能够满足设计与使用要求。

5 结论

单独作业和组合作业等多种根土分离作业方式的试验结果表明,采用碾压+击打组合作业方式对低含水率根土复合体进行脱土作业是最佳的根土分离作业方式。

针对最佳根土分离作业方式,建立了根土分离率与作业功耗的回归模型。模型的方差分析表明,作业参数对根土分离率的影响主次依次为飞锤质量、轧距、飞锤转速,飞锤转速对作业功耗的影响大于轧距,飞锤质量对功耗影响不显著。

以根土分离率最大、作业功耗最小为目标,对所建模型进行寻优,得到最优工作参数为轧距=22 mm,飞锤转速=200 r/min,飞锤质量=0.3 kg。试验测得根土分离率为95.44%,作业功耗为0.72 kW,验证试验值与理论预测值基本一致,表明模型的可信度较高。

[1] 马旭,陈学深,齐龙,等.玉米根茬收获机设计与试验[J].农业机械学报,2011(S1):21–25.

[2] 权龙哲,佟金,曾百功,等.玉米根茬铲切刀具的滑切刃曲线优化设计[J].农业工程学报,2011,27(12):13–17.

[3] 权龙哲,张丹,曾百功,等.玉米根茬抖动升运机构的建模与优化[J].农业工程学报,2013,29(3):23–29.

[4] 武涛,马旭,陈建威,等.玉米根茬机械化处理技术研究现状与发展趋势[J].农机化研究,2014,36(9):238–242.

[5] 王俊发,马浏轩,邵东伟,等.玉米根茬收获机设计与试验[J].农业机械学报,2012,43(6):68–72.

[6] 邵东伟,王俊发,姜东华.基于Pro/E的玉米根茬收获虚拟样机设计[J].农机化研究,2010,32(10):67–70.

[7] 邵东伟,王俊发,姜东华,等.玉米根茬挖掘弹齿的有限元分析[J].农机化研究,2011,33(5):81–83.

[8] 于泳红.玉米根茬起铺机关键部件试验研究[D].佳木斯:佳木斯大学,2011.

[9] 曾百功.玉米根茬收集装置研制及关键机构机理分析[D].长春:吉林大学,2013.

[10] 权龙哲.玉米根茬收获模式及采收机理[D].长春:吉林大学,2012.

[11] Tong J,Quan L,Zeng B.Design and experiment on com stubble harvester[J].International Agricultural Engineer- ing Journal,2011,20(2):8–13.

[12] 徐宝库.玉米根茬收获机整机的结构设计与优化[D].长春:吉林大学,2012.

[13] 权龙哲,曾百功,马云海,等.基于TRIZ理论的玉米根茬收获系统设计[J].农业工程学报,2012,28(23):26–32.

[14] 杨新义.玉米根茬根土分离装置的设计与研究[D].长春:吉林大学,2011.

[15] 武涛,马旭,齐龙,等.玉米根茬根土分离装置[J].农业机械学报,2014,45(6):133–139.

[16] 赵武云,郭康权.组合式螺旋板齿种子玉米脱粒机工作参数优化[J].农业机械学报,2012,43(12):56–61.

[17] 戴飞,赵武云,唐学鹏,等.旱地玉米全膜覆盖双垄沟精量播种机工作参数优化[J].农业机械学报,2013,44(z1):39–45.

[18] 贾洪雷,赵佳乐,姜鑫铭,等.行间免耕播种机防堵装置设计与试验[J].农业工程学报,2013(18):16–25.

[19] 王金武,张成亮,许春林,等.联合整地机平整部件参数优化[J].农业机械学报,2013,44(2):34–37.

[20] 袁雪,祁力钧,王虎,等.温室摇摆式变量弥雾机喷雾参数响应面法优化[J].农业机械学报,2012,43(4):45–50.