棉秆拔秆机拔秆装置的设计与试验

2015-07-13代振维全腊珍邹运梅姚祖玉尹益文李健

代振维,全腊珍,2*,邹运梅,2,姚祖玉,尹益文,李健

(1.湖南农业大学工学院,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128)

据统计,中国棉花种植面积为6×106hm2,每年产生棉秆约3×107t[1–5]。由于棉秆在土壤中的留存时间长,根茎部不易腐烂,易造成病虫害的传播,且对后茬生产作业不利,应在田间拔除棉秆[6–7]。传统上通过人力拔除棉秆,劳动强度大,效率低。采用机械拔取棉秆,是实现棉花收获全程机械化的关键技术环节。

棉花种植品种繁多,不同地区土壤、气候的差异,栽培种植规模的差异及地势的差异等,使得拔棉机械的研制需针对这些特点来进行。郭振华等[8]根据北方地区土壤的坚实度以及含水量,研制了碎土角度为15°的人字型铲刀式拔棉秆机,配套拖拉机功率为68 kW,该机无需对行拔取,拔净率高,但功耗大,棉秆拔断率高,对土壤层结构破坏较大;贾健等[9]研制了V 型齿盘式拔棉秆机,采用弹性浮动装置将棉秆夹持后向上方拔出,拖拉机配套功率为18 kW,功耗较低,对土壤层破坏较小,但拔断率、漏拔率高,且需对行拔取,并不适用于南方地区栽培行距多样的特点;花俊国等[10]改进设计了浮压双链夹式拔棉秆机,该机双链条在压链装置的压力作用下,将棉秆夹持向上拔出,拖拉机配套功率为13 kW,比齿盘式拔棉秆机作业效果有所改善,但仍存在拔断率高,需对行拔取的缺点;唐遵峰等[11]针对棉花种植行距的不同,设计了不对行棉秆拔取收获台,该机构拔秆时无需对行,拔秆功耗小,但仍缺乏棉秆根部泥土分离和棉秆压缩机构,导致棉秆在输送过程中易卡易堵。说明目前拔棉秆机仍存在对土壤结构破坏较大、拔净率低、功耗较大、不对行等缺陷。

笔者为一种履带自走式拔秆打捆机设计了拔秆装置,该装置由旋转刀辊、辊刀、输送钉齿、压缩滚筒、清理滚筒等部件组成,前置悬挂于台车之上,由台车驱动前进。主要针对南方棉花种植行距不一所设计,依据逆向旋耕的原理,旋转刀辊逆向旋耕土壤的同时将棉秆向上拔出,既能减小对土壤的破坏程度,降低动力消耗,又能不对行拔取,且不易拔断棉秆。

1 棉秆拔秆机的结构和工作原理

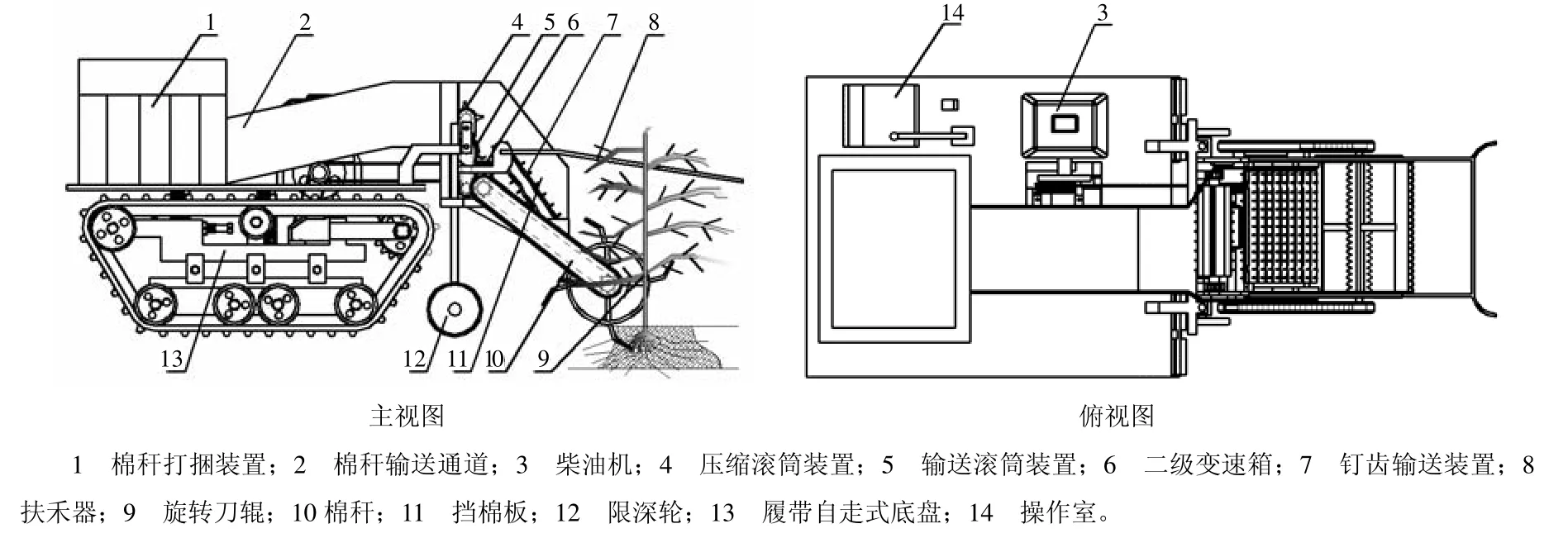

1.1 棉秆拔秆机结构

棉秆拔秆机由履带底盘、压缩滚筒装置、输送滚筒装置、二级变速箱、钉齿输送装置、扶禾器、旋转刀辊、挡棉板、限深轮、棉秆打捆装置等组成(图1)。棉秆拔秆装置前置悬挂于履带自走式底盘前端,底盘上端设有动力装置柴油机和操作室,棉秆经过棉秆输送通道输送至压缩打捆装置处进行处理,作业时根据南方地区的种植垄宽拔秆为1 垄2行,可一次完成2 行棉秆拔秆、输送、清土、预压等作业。

图1 棉秆拔秆机 Fig.1 Machine structure sketch of cotton stalk pulling machine

1.2 工作原理

棉秆拔秆机工作时,由柴油机输出动力,一方面通过带传动驱动履带自走式底盘向前运动;另一方面通过带传动连接二级变速箱。二级变速箱通过链传动将动力传输到旋转刀辊,旋转刀辊逆时针旋转时,辊刀入土将棉秆的侧根铲断,同时对棉秆进行提拔从而拔出棉秆,随后旋转刀辊逆时针旋转把棉秆从根部向后抛送到钉齿输送装置,由钉齿卡住棉秆向后输送至棉秆压缩部分(由输送滚筒装置与压缩滚筒装置配合组成);与此同时,二级变速箱通过链传动将动力传递到输送滚筒装置,输送滚筒装置将棉秆上残留的泥土进行梳刷再向后输送,而压缩滚筒装置在输送滚筒装置上方,反向旋转对棉秆进行初步压缩,这样可以防止棉秆在输送过道中出现卡堵,经过初步压缩的棉秆由输送棉秆通道送至下一道工序中进行压缩和打捆。

2 棉秆拔秆机构结构和工作原理

2.1 棉秆拔秆机构结构

棉秆拔秆机构主要由压缩滚筒装置、输送滚筒装置、钉齿输送装置、扶禾器、旋转刀辊、辊刀、挡棉板、限深轮、电动机、台车组成(图2)。该机构前置悬挂于台车之上,由台车推动向前运动,棉秆拔秆装置则由电动机带动拔取棉秆。

图2 棉秆拔秆装置 Fig.2 Structure sketch of cotton stalk pulling institutions

2.2 工作原理

棉秆拔秆机构工作时,由台车驱动该机构向前运动,同时通过电动机驱动整个机构的拔秆过程。电动机通过链传动将动力传输到旋转刀辊,旋转刀辊逆向旋转拔取棉秆,随后将棉秆向后抛送,由钉齿输送装置向后输送到对辊压缩部分,对棉秆进行初步压缩以及泥土清理,完成机构工作。

3 技术参数

南方地区棉花种植以个体家庭承包制为主,面积偏小,分散。种植一般以1 垄2 行为主,棉秆株距约为90 cm,棉秆行距约为50 cm。针对这些种植特点,设计并确定了拔棉秆机的主要技术参数。拔秆机外形尺寸设计为2 015 mm×1 400 mm×1 137 mm,柴油机配套功率为12.13 kW,工作幅宽为1 000 mm,拔秆机构外形尺寸为1 042 mm×1 400 mm×1 137 mm,电动机功率为5.5 kW,工作幅宽为1 000 mm。根据浅层耕作的原则设定其耕作深度为5 ~25 cm,根据旋转刀辊的切向速度设定机组前进速度为0.6 ~ 1.0 m/s,生产效率为0.22 ~0.36 hm2/h。

4 棉秆拔秆试验

4.1 试验材料

选择棉花品种JX013 棉秆,株高为1 m 左右,棉秆基部(土壤表层的棉秆茎秆)直径为8.6 ~13.8 mm。

4.2 试验设计及评价指标

采用单因素和多因素正交试验。试验因素为机具前进速度、刀辊旋转速度、辊刀入土深度,评价指标为棉秆拔净率和棉秆拔断率。棉秆拔净率为试验中实际拔出的棉秆根数与所拔棉秆根数的比值;棉秆拔断率为机具拔断棉秆的根数和刀辊绞断棉秆的根数之和与所拔棉秆根数的比值。根据棉柴收获机械要求规定[12],当拔净率大于95%时,拔断率应小于10%。

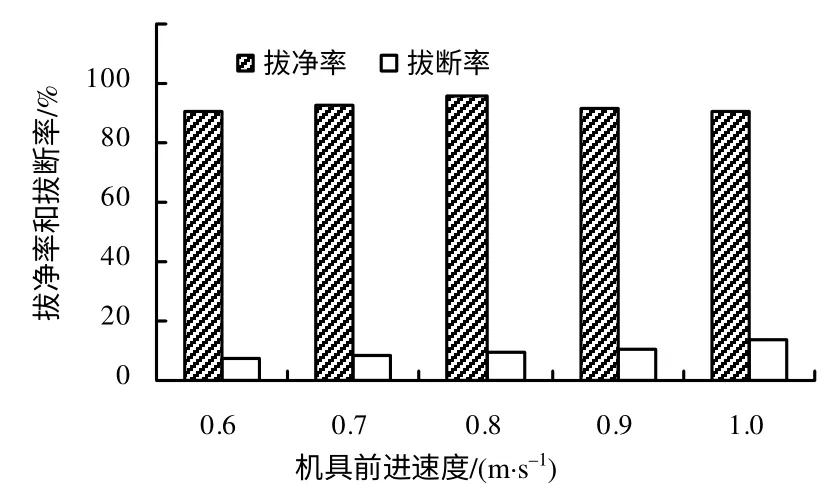

4.2.1 单因素试验

为了考查机具前进速度、刀辊旋转速度、辊刀入土深度对棉秆拔净率和拔断率的影响,分别对这3个因素进行单因素试验。设定辊刀入土深度为15 cm,保持刀辊旋转速度为415 r/min,根据机具初步试验得出前进速度在0.8 m/s 左右时拔净率较高,故机具前进速度分别选取0.6、0.7、0.8、0.9、1.0 m/s进行进一步试验,记录棉秆的拔净率和拔断率。保持不变的机具前进速度0.8 m/s,辊刀入土深度设定为15 cm,根据初步试验,试验测得旋转刀辊的旋转速度小于320 r/min 时,拔净率小于60%,故依次改变刀辊旋转速度355、385、415、445、475 r/min,考查机具前进速度对棉秆拔秆的影响。保持机具的前进速度为0.8 m/s,设定刀辊旋转速度为415 r/min,依据功率消耗计算结果以及浅层耕作的原则,依次改变辊刀入土深度5、10、15、20、25 cm,记录棉秆的拔净率和拔断率。

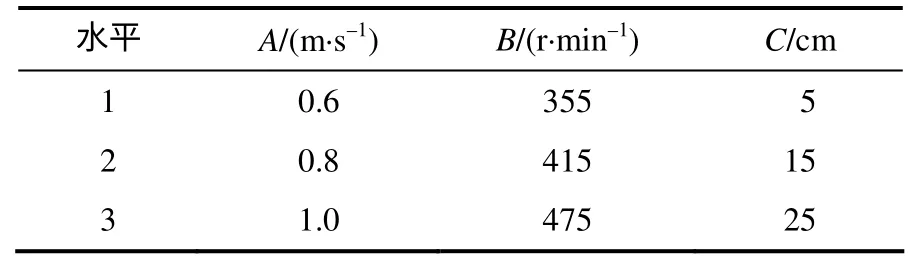

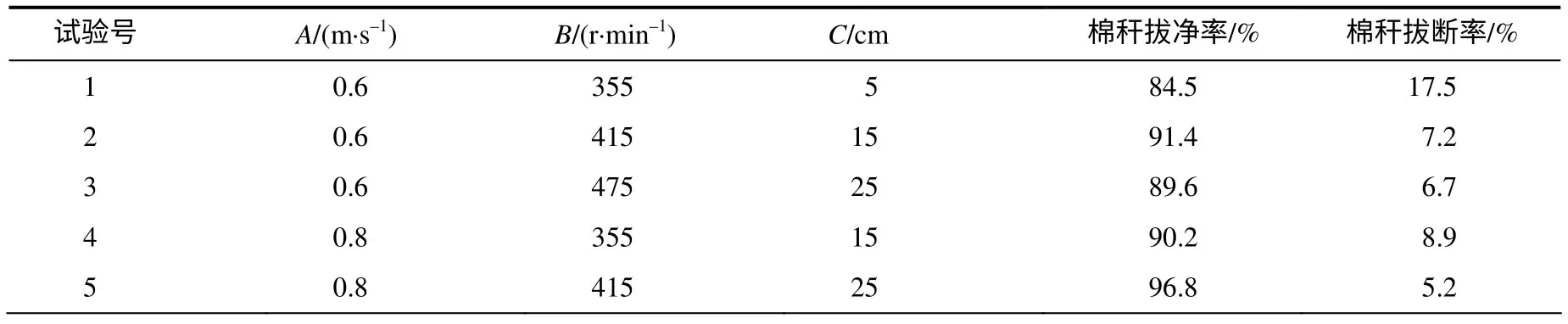

4.2.2 多因素试验

考虑到各参数的相互影响,根据单因素的试验结果,对机具前进速度(A)、刀辊旋转速度(B)、辊刀入土深度(C)进行多因素正交试验,每组试验进行5次,结果取平均值[13]。试验设计如表1 所示。

表1 正交试验因素及水平 Table 1 Influence factors and levels for the test

5 结果与分析

5.1 单因素试验结果

5.1.1 机具前进速度对拔净率和拔断率的影响

如图3 所示,当机具前进速度为0.6 ~0.8 m/s 时,棉秆拔净率呈上升趋势;机具前进速度为0.8 ~1.0 m/s时,棉秆拔净率具有下降的趋势。随着机具前进速度的增加,棉秆的拔断率不断上升。单因素方差分析表明,机具前进速度对棉秆拔秆率和拔净率的影响显著,选择较合适的机具前进速度为0.8 m/s。

图3 不同机具前进速度下的棉秆拔净率和拔断率 Fig.3 Pull out rate and pull off rate with different movement speed of machine

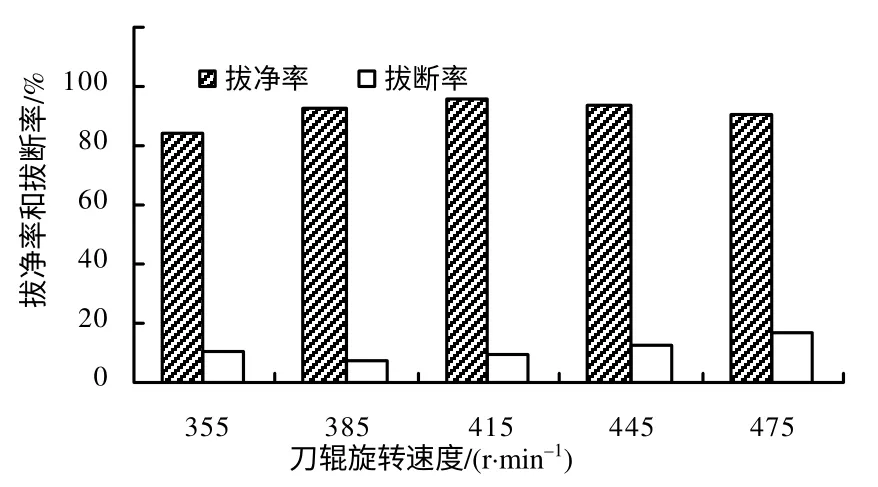

5.1.2 刀辊旋转速度对拔净率和拔断率的影响

如图4 所示,当刀辊旋转速度为355 ~415 r/min时,棉秆拔净率上升较快;当刀辊旋转速度为415 ~475 r/min 时,棉秆拔净率呈现缓慢下降趋势。当刀辊旋转速度为355 ~385 r/min 时,棉秆拔断率出现下降趋势,当刀辊旋转速度为385 ~475 r/min 时,棉秆拔断率不断上升,表明了刀辊旋转速度过快或过慢将会导致拔断率上升。单因素方差分析表明,刀辊旋转速度对棉秆拔秆率和拔净率的影响极显著。综合比较,选择刀辊旋转速度385 ~445 r/min 为宜。

图4 不同刀辊旋转速度下的棉秆拔净率和拔断率 Fig.4 Pull out rate and pull off rate with different rotation speed of knife roller

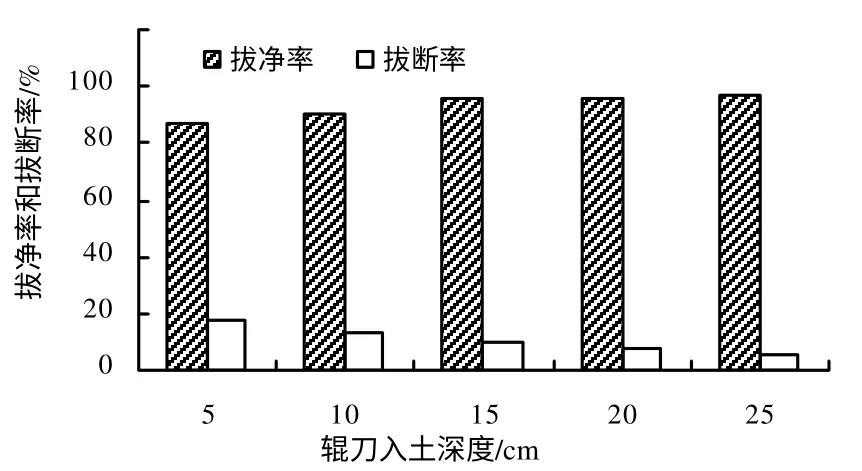

5.1.3 辊刀入土深度对拔净率和拔断率的影响

如图5 所示,随着辊刀入土深度的增加,棉秆拔净率不断上升,棉秆拔断率呈现不断下降的趋势。随着入土深度的增加,整机的功耗也不断加大。单因素方差分析表明,辊刀入土深度对棉秆拔秆率和拔净率的影响极显著。选择合适的辊刀入土深度25 cm 为宜。

图5 不同辊刀入土深度下的棉秆拔净率和拔断率 Fig.5 Pull out rate and pull off rate with different depth of roller blade into soil

5.2 正交试验结果

对棉秆拔净率和拔断率的极差分析结果(表2)表明,影响棉秆拔净率的因素大小依次是辊刀入土深度、刀辊旋转速度、机具前进速度;影响棉秆拔断率的因素大小依次是辊刀入土深度、机具前进速度、刀辊旋转速度。拔净率高、拔断率小的较优组合为A2B2C3,即机具前进速度为0.8 m/s,刀辊旋转速度为415 r/min,辊刀入土深度为25 cm。

根据单因素试验和多因素正交试验的结果差异,选取单因素较优试验组合A2B2C2与多因素较优试验组合A2B2C3进行对比试验,每组试验5次,结果取平均值。结果表明,改变辊刀入土深度试验参数,辊刀入土深度25 cm 相比15 cm,功率消耗过大,两者的棉秆拔净率和拔断率差别并不大,而选择辊刀入土深度为15 cm 更符合实际生产需求,因此试验最优组合为A2B2C2,即机具前进速度为0.8 m/s,刀辊旋转速度为415 r/min,辊刀入土深度为15 cm,棉秆拔净率为95.8%,棉秆拔断率为9.6%。

表2 正交试验结果 Table 2 Result of orthogonal tests

表2 (续)

6 讨论

本试验结果表明,影响棉秆拔净率的主次因素依次是辊刀入土深度、刀辊旋转速度、机具前进速度;影响棉秆拔断率的主次因素依次是辊刀入土深度、机具前进速度、刀辊旋转速度。由于评价机具的主要参数为棉秆拔净率,通过综合分析及功率消耗比较得出最优参数组合:机具前进速度为0.8 m/s,刀辊旋转速度为415 r/min,辊刀入土深度为15 cm。

辊刀入土深度是影响棉秆拔净率和拔断率的关键因素,由于入土深度越大,整机功耗会越大,振动越大,从减少功耗、延长机具寿命方面考虑,可进一步优化拔秆装置,适当减小入土深度。

辊刀拔秆齿的入土角度也是影响棉秆拔净率和拔断率的主要因素之一,由于受试验条件的限制,本次试验未将其作为试验因素进行试验得出最优值,而是取理论计算值。后续试验研究中,可将拔秆齿的倾斜角度设计为可调角度,以期得出拔秆齿的最优入土角度。

[1] 沈茂,张国忠,周勇,等.我国棉花秸秆机械收获技术现状综述[J].农机化研究,2009,31(5):1–5.

[2] 王锋德,燕晓辉,董世平,等.我国棉花秸秆收获装备及收储运技术路线分析[J].农机化研究,2009(12):217–200.

[3] 黄新平.新疆地区棉花秸秆机械的现状及发展[J].农机化研究,2002(4):26–28.

[4] 陈明江,平英华,曲浩丽,等.棉秆机械化收获技术与装备现状及发展对策[J].中国农机化,2012(5):23–26.

[5] 崔相全,马继春,荐世春,等.我国棉花棉秆收获机械现状及发展趋势[J].农业装备与车辆工程,2011(11):4–6.

[6] 郭振华,史建新,康秀生.提辊式拔棉秆阻力分析[J].农机化研究,2009,31(2):37–39.

[7] 李有田.关于棉柴的拉拔阻力试验分析[J].农业机械,2006(22):83–85.

[8] 郭振华,史建新,康秀生,等.铲切式拔棉秆阻力分析[J].新疆农机化,2008(4):9–11.

[9] 贾健.拔棉柴机的设计研究[J].山西农业大学学报,2005,25(3):268–274.

[10] 花俊国.浮压双链夹持式拔棉秆机的研究[J].河南农业大学学报,2006,10(5):549–552.

[11] 唐遵峰,韩增德,甘帮兴,等.不对行棉秆拔取收获台设计与试验[J].农业机械学报,2010(10):80–85.

[12] 张凤元,程建莹.我国棉柴收获机械的农艺要求及类型[J].农机与食品机械,1999(1):6–10.

[13] 陈魁.试验设计与分析[M].2 版.北京:清华大学出版社,2005:72–73.