数控机床远程监控及加工过程参数实时采集与应用效果分析

2015-07-12张加波刘从华黄志鹏丁效振

李 星,张加波,刘从华,张 斌,黄志鹏,丁效振

(北京卫星制造厂 机电产品事业部,北京 100190)

数控机床远程监控及加工过程参数实时采集与应用效果分析

李 星,张加波,刘从华,张 斌,黄志鹏,丁效振

(北京卫星制造厂 机电产品事业部,北京 100190)

针对FANUC、SIEMENS和HEIDENHAIN 3种不同控制系统的数控机床,研究了如何基于通用通信接口实现对相应数控设备的加工状态和工艺过程参数等信息的实时采集,并基于1台服务器实现了对数控机床的远程监控和工艺过程参数的实时采集。完成了基于C/S架构的采集系统客户端和基于B/S架构的采集数据统计分析决策支持系统在2个数控车间的应用。通过对车间现场多台数控机床加工过程工艺参数的实时准确采集、监控、集中管理,以及后续的统计分析,为科学决策和及时发现车间的瓶颈问题提供了有力的数据支撑。

制造数据采集;OPC技术;FOCAS协议;工艺过程参数;数字化车间

在当今的全球制造业激烈竞争中,如何科学地安排生产计划,最大程度地发挥制造设备的利用率,显得越来越重要。此外,工艺技术的改进往往建立在对工艺数据库中大量一手制造现场数据的统计分析的基础上,而这些数据的准确获取一直是一个瓶颈问题。长期以来,加工车间缺乏有效的监控手段,主要靠现场巡查、电话联系等传统的人工方式了解机床运行状况,缺乏实时性和直观性,而且依靠人力进行手工记录不仅会耗费大量的人力及时间成本,而且难以保证所记录工艺数据的准确及完整性。经验数据对人员的依赖性较强,出现现场数据记录停留、散落于不同人员的记录本中甚至无相关记录等现象,数据的可追溯性较差。机床监控技术便是在这种需求下产生和发展起来的。

制造数据采集(Manufacturing Data Collection,MDC)一般通称为机床监控。MDC通过先进的软硬件采集技术,对数控设备进行实时、自动、客观和准确地数据采集,实现生产过程的透明化管理,并为MES系统提供生产数据的自动反馈。

数控机床制造厂商种类较多,控制系统和机床结构不一致,机床相应的通信接口类型也因为机床设备的制造年代和厂商不同而不尽相同。如何在网络环境下,基于1台服务器全面实现不同系统数控机床的参数采集,是数控机床群远程监控的重点和难点所在。本文主要阐述针对日本FANUC、德国SIEMENS和德国HEIDENHAIN 3种主流控制系统的数控机床的研究,以及基于目前接口形式实现对相应数控设备的加工状态、工艺参数等信息的实时采集和相应的统计分析,并进行应用效果分析。

1 数控机床远程监控系统整体架构

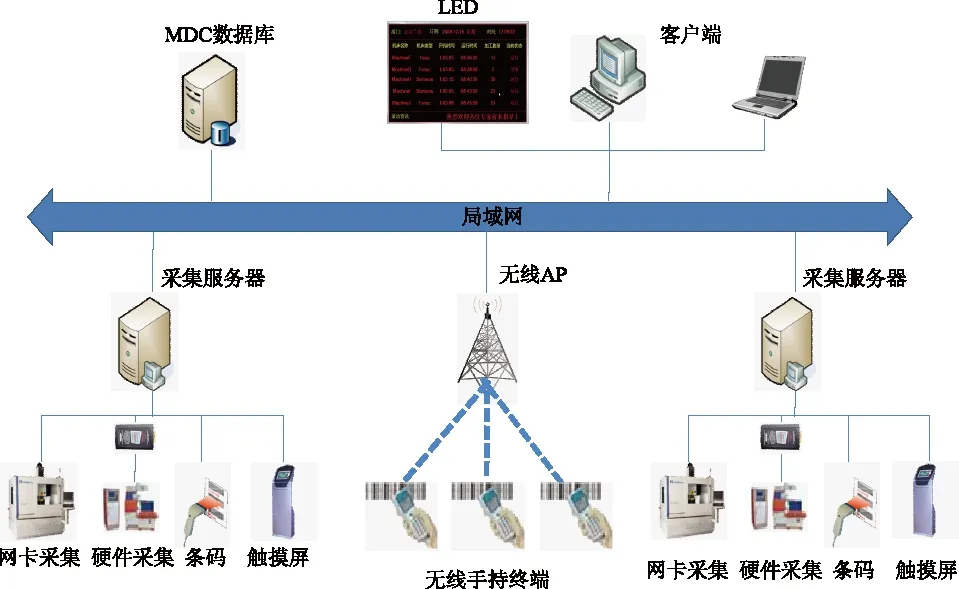

基于MDC系统的数据采集系统主要由设备层、采集层、数据存储层以及数据展现层组成,MDC系统结构如图1所示。MDC服务器通过智能采集终端或机床内置通信协议采集机床的工作信号(机床开关机、机床运行和机床报警等),通过网络发送到客户端和数据库服务器。数据库服务器负责接收采集服务器的机床数据并写入数据缓冲区内,对数据处理后分别存储到各自的数据表中。

图1 MDC系统结构图

车间数控设备主要包括FANUC数控机床、SIEMENS数控系统和HEIDENHAIN数控系统等先进机床[1]。当各个不同控制系统和不同通信接口类型的机床分别具备采集条件时,如何采集所有的设备组成基于服务器的数控机床加工过程参数,网络环境便是接下来要考虑的主要问题,通过采集数据来判断机床状态,经过数据存储优化,机床加工过程中的报警信息和运行信息的存储,采集数据入库,并通过一系列的综合数据分析、判断和监控,可及时准确判断机床所处的运行状态、加工情况和机床利用率等。

数控机床加工过程参数管理软件系统建设需配置服务器、终端机和以太网络环境。数控机床加工过程参数管理系统建设需在服务器上安装采集和统计分析服务器端软件,在管理人员计算机上安装采集和统计分析客户端。符合条件的部分FANUC、SIEMENS和HEIDENHAIN高端系统由于配备网络接口及相关协议,可通过以太网采集数据,其他机床需通过加装硬件采集模块来采集数据。服务器出入口应安装杀毒软件等安全防护措施,以保证数据安全性。

2 数控系统机床数据采集方式

目前,较为主流的数控设备的控制系统为SIEMENS、FANUC和HEIDENHAIN 3种,数控机床群远程监控的关键在于必须先实现对不同控制系统、不同接口的单机加工过程参数采集,下面分别论述。

OPC(OLE for Process Control)是由一些世界著名的自动化系统、硬件、软件公司和Microsoft(微软)紧密合作而建立的[3]。西门子SINUMERIK 840D数控系统上运行的OPC服务器由数控系统本身提供,负责收集数控系统的数据信息,并接收来自客户端程序的指令数据,然后通过标准OPC接口传送给OPC客户端应用程序,即采集系统客户端。

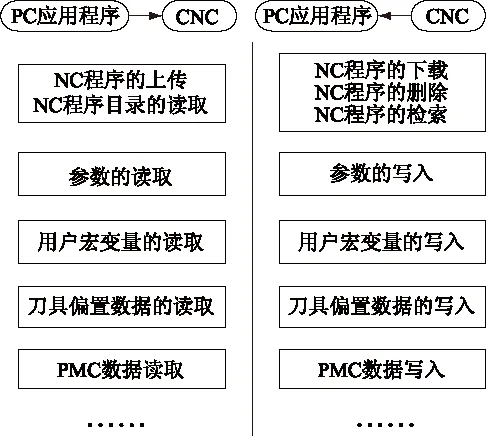

以太网功能全称是Ethernet Function,软件FOCAS是FANUC Open CNC API Specifications的缩写,FANUC与以太网相关的软件功能都是在这个平台上完成的。FANUC数控系统正是基于FOCAS应用程序接口(API)与数控机床加工参数管理系统的通信,实现对机床实时运行状态的采集, FANUC机床FOCAS库函数如图2所示。

图2 FANUC机床FOCAS库函数

对HEIDENHAIN iTNC530系统的机床开放DNC功能,采集层向机床发送设备状态信息请求后,数控设备依据HEIDENHAIN开放通信协议框架下的相应函数返回设备状态数据给采集服务器,并存储入相应的数据库。机床数据实时采集系统是在HEIDENHAIN提供的SDK软件开发包基础上开发而成,通过LSV-2协议与数控系统进行通信。在WINDOWS操作系统开发环境中,SDK软件开发包提供2个软件组件:COM组件和ActiveX控件。这2个组件基于微软COM技术,不受编程语言限制,能在WINDOWS98/ME/NT4.0/2000/XP开发环境中使用[4]。在安装SDK软件开发包过程中,这些软件组件直接注册在操作系统中,并能在开发环境中使用。针对HEIDENHAINi530及以上系统带网卡机床,控制系统允许通过远程服务和外部访问的方式,建立与TNC 系统的通信并执行诊断操作。

3 系统应用效果分析

3.1 构建基于以太网的MDC网络,实现设备网络化管理

全面实现机床的集中管理与控制,机床由以前的信息孤岛转变为整个工厂的信息节点,实现了数控机床的完全网络化管理。数控设备接入MDC网络,实现工厂的完全网络化管理,彻底消除了机床信息孤岛。机床状态采集电子看板如图3所示,统计分析决策支持系统如图4所示。

图3 机床状态采集电子看板

图4 统计分析决策支持系统

3.2 基于规范化后处理程序的工艺过程信息自动采集,实现加工过程参数的规范化管理

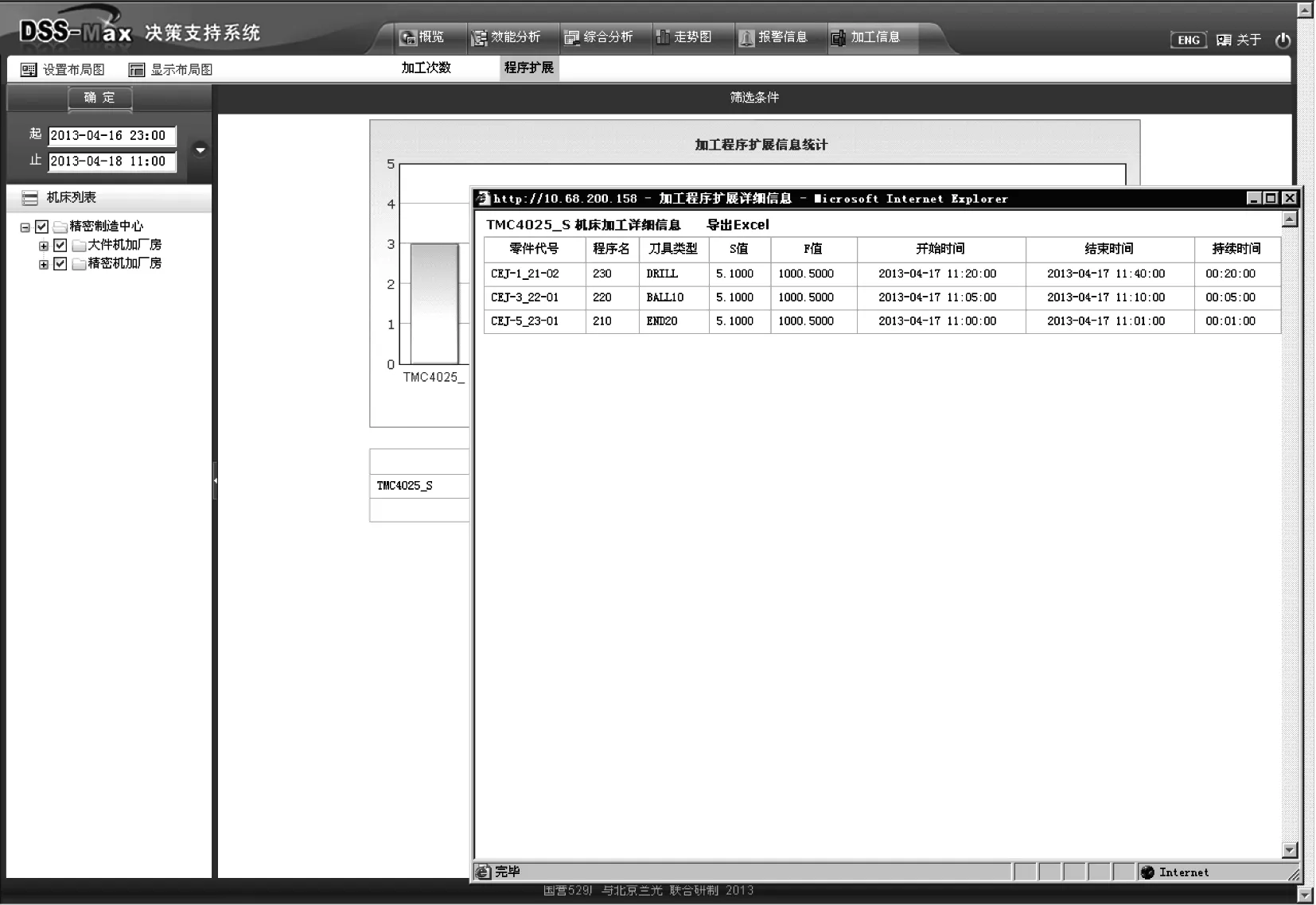

目前,CAM加工模块产生的刀具轨迹文件不能直接传送给机床进行切削工件,刀具轨迹文件必须被修改成适合于不同机床/控制器的特定参数和格式,即后处理,经过特定后处理的程序采用较为规范的格式。针对FANUC、SIEMENS和HEIDENHAIN 3种控制系统,通过分析采集的实时信息,可得到机床上正在加工零件的零件号、程序号和刀具类型等工艺信息,通过这类信息与系统采集端采集到的实时转速、进给和加工时间等进行数据运算,便可得到较为完整的工艺过程信息。FANUC系统后处理程序格式与采集的工艺参数如图5所示。

图5 FANUC系统后处理程序格式与采集的工艺参数

当以上工艺过程信息在数据库中形成数据表后,MDC系统将会在其数据报表中以表格的形式展现数据,并可导出Excel表。对存在工艺数据库系统的制造车间,可依据工艺数据库的特定表格形式,将采集到的工艺过程数据自动存储到工艺数据库系统中,以便于工艺过程参数的传递、存储和重用,从而实现加工过程参数的规范化管理。

3.3 基于实时采集数据的决策支持系统,快速定位生产瓶颈,准确分析机床故障

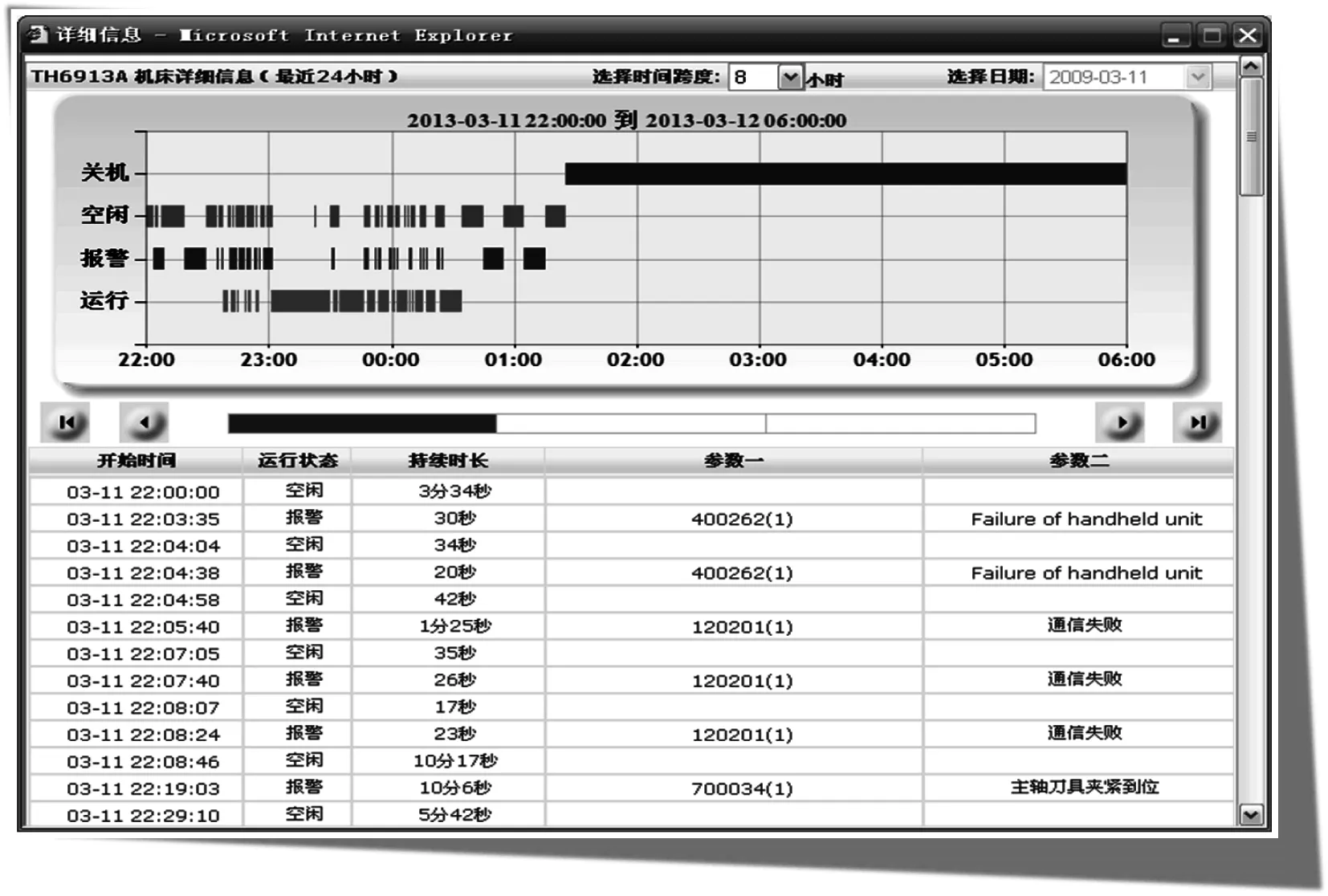

系统采用C/S与B/S模式相结合的混合体系结构开发模式,其可以吸收两者的优点,保留B/S模式分布式和开发维护简单的特点[2],同时融入了传统C/S模式的特殊功能和个性化设计要求。通过C/S模式对相关参数进行收集录入,存入采集数据库,并在客户端展示机床的状态信息。数控机床加工过程参数管理系统后台数据库由一系列数据表单构成,如机床信息表、工艺参数表、机床运行时间表和机床利用率表。采集客户端采集到的状态和参数数据如何合理地组织形成直观的报表展示给不同的用户,是系统能否得到有效利用的关键。通过B/S结构形式开发的决策支持系统,将不同的机床数据进行归类、统计和分析,以网页的形式展示给管理人员、设备维修人员和工艺人员等,以便他们快速地获取各自需要的数据。实时采集甘特图如图6所示。采集的基本数据基于C/S结构客户端,不同的数控设备上采集的各类型数据统一规范显示。

图6 实时采集甘特图

针对数据库采集的数据和车间操作工对机床的操作,形成决策报表数据,根据这些可靠的数据,可对车间机床进行数据统计,比如利用率分析、报警信息统计、年度信息汇总和数图展现,为管理者提供决策支持,形成一套完整的机床监控系统。统计分析决策支持系统主要以饼图、柱图、折线图和统计表格等多种形式,展示机床利用率、机床运行效率和机床开机率等,数据可以Excel表格形式输出日报、月报、季报和年报,并将采集到的工艺过程参数导入到数据库并输出,实现与DNC系统、MES系统和工艺数据库等系统的集成。通过对所有机床的实时监控与数据采集,可快速、及时地发现机床停机等问题,通过真实的海量数据分析功能可快速定位生产瓶颈,并找出最合理的应对措施,从而最大程度地提升机床的有效利用率。

3.4 使生产状况实时性更强,生产计划更准确,提高设备利用率

通过MDC系统的数据采集模块实时采集机床工作状态及生产任务信息,可实时获取机床的状态信息,为及时、准确制订和调整生产任务,合理安排机床作业提供决策依据,可优化处理生产任务,延长数控机床有效工作时间,进而提高数控机床的利用率。

3.5 通过准确、及时、客观和自动的机床生产信息反馈,实现生产过程的透明化管理

用1台计算机可以同时监控所有机床的实时状态,以电子看板或电子地图的形式随时查看所有机床的开机状态、运行状态和故障状态等信息,实时获知每台机床的工件生产数量。对带网卡的机床,可进一步采集到当前坐标信息、进给速度、主轴转速以及机床操作信息,如编辑状态、自动运行状态、MDI状态、试运行状态和在线加工状态等。

4 结语

本文针对不同控制系统、不同接口类型的数控机床研究了不同的数据采集方式和车间信息集成方式,实现了对FANUC、SIEMENS和HEIDENHAIN 3种控制系统的数控机床分别基于通用接口对数控机床加工过程参数的采集技术,该系统已经在2个数控车间得到了成功地应用。通过对车间现场数控机床加工过程工艺参数的实时准确采集及其后续的统计分析,为科学决策和及时发现车间的瓶颈问题提供了有力的数据支撑。数控机床远程监控及加工过程参数实时采集技术的应用,能够最大化设备的利用率和快速定位生产瓶颈问题,为车间带来显著的经济效益。

[1] 陈小龙,简毅,李文川. 基于以太网的计算机与数控系统通信技术[J]. 组合机床与自动化加工技术,2009(1):51-53.

[2] 沈爱群. 基于Internet面向机床的远程监测与故障诊断系统的研究与开发[D]. 南京:东南大学,2004.

[3] 徐兵,丁健生,李学光,等. 基于OPC XML DA标准的机床监控系统研究[J]. 制造业自动化,2010(11):35-37.

[4] 胡辉. HEIDENHAIN iTNC530系统在机床数据实时采集系统中的应用[J]. 航空制造技术,2011(4):6.

责任编辑李思文

ResearchandApplicationEffectAnalysisofCNCMachineToolsRemoteControlandReal-timeDataAcquisitioninMachiningProcess

LI Xing,ZHANG Jiabo,LIU Conghua,ZHANG Bin,HUANG Zhipeng,DING Xiaozhen

(Department of Mechanical and Electrical products,Beijing Spacecraft Corporation, Beijing 100190, China)

The paper introduced how to achieve the machine state monitoring and processing data acquisition based on general communication interface and protocol of three kinds of CNC controller like FANUC, SIEMENS and HEIDENHAIN. The manufacturing data collection system had been deployed in two NC workshop including real-time dada acquisition and display subsystem was used to monitor the CNC processing statement by an electronic bulletin board,and decision support subsystem to give real time reports with overall equipment effectiveness (OEE),respectively, based on C/S and B/S architecture,simultaneously controled by one server.Through the real-time accurate acquisition and monitoring of machining process parameters in multiple CNC machine tools and centralized management, subsequent statistical analysis, the data provided strong support for the scientific decision-making and timely discovered the bottleneck problems of the workshop.

manufacturing data acquisition, OPC technology, FOCAS protocol, processing data, digital workshop

TG 659;TP 277

:A

李星(1984-),男,工程师,主要从事高效精密制造技术、CAD/CAM、数控加工和数字化制造技术、机械加工工艺技术等方面的研究。

2015-01-29