数控感应淬火技术在内花键表面淬火上的应用

2015-07-12贾金荣敬丽蓉杨泗江

贾金荣,敬丽蓉,杨泗江

(1.中国人民解放军驻256厂军事代表室, 重庆 400050;2.重庆铁马工业集团有限公司, 重庆 400050)

数控感应淬火技术在内花键表面淬火上的应用

贾金荣1,敬丽蓉2,杨泗江2

(1.中国人民解放军驻256厂军事代表室, 重庆 400050;2.重庆铁马工业集团有限公司, 重庆 400050)

简要介绍了利用数控感应淬火技术提高内花键表面淬火质量的工艺过程。为改善零件内花键表面淬火质量,提高使用性能,避免安全隐患,重庆铁马工业集团有限公司引进了数控感应淬火设备,并进行了充分的工艺试验,采用新工艺方式显著地改善了零件质量,大幅度提高了生产效率。

数控感应淬火;内花键;淬硬层;过渡层

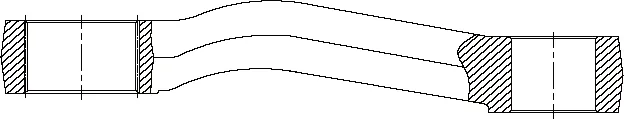

负重轮平衡肘(见图1)是装甲车辆悬挂系统的重要零件,其技术要求如下:整体硬度为33~38 HRC,内花键表面硬度≥50 HRC。该零件由38CrSi合金钢整体锻造后机加成形,零件热处理工艺采用整体淬火后对内花键表面进行感应淬火。热处理质量好坏将显著影响零件使用性能和寿命,从而影响行车安全性。某产品试车过程中数件平衡肘零件发生断裂失效,经过对失效零件的检测和综合分析发现,由于内花键表面淬火质量不稳定,淬硬层分布不均匀,部分花键齿表面硬度偏低,在使用过程中率先发生局部变形,造成受力状态偏离,局部应力集中,产生疲劳源,扩展至最终断裂。为改善零件内花键表面淬火质量,提高使用性能,避免安全隐患,工厂引进了数控感应淬火设备,进行了充分的工艺试验,采用新工艺方式显著地改善了零件质量,并大幅度提高了生产效率。

图1 零件结构示意图

1 内花键表面淬火质量不稳定原因分析

内花键表面淬火质量不稳定主要是由设备和工艺方式落后引起的。原有设备落后,稳压效果差且没有能量监控系统,无法精确控制各加热参数,加热过程中只能通过人工目测零件颜色来判断加热温度,人为因素对零件质量影响较大;同时,由于设备限制,在加热过程中零件无法旋转,其表面各部位不能均匀受热,不能有效保证花键表面硬度和淬硬层深度的均匀性。

原工艺过程中使用的感应器采用圆铜管简易绕制,不带喷水器,因而不能采用连续加热淬火方式,只能采用同时加热法将零件加热后整体浸入介质槽内进行淬火;但由于零件内花键表面积大,而设备本身功率损失严重,且内孔加热效率低,所以采用同时加热法时不能对零件实施快速透入式加热,主要靠传导加热,致使零件淬火过渡层较深,表面压应力低,从而影响了零件疲劳寿命。

2 工艺改进

采用数控设备进行平衡肘内花键表面感应淬火,零件和感应器的机械运动以及喷液冷却等过程均通过数控程序控制实现;同时,设备控制系统还可对加热能量、介质温度和介质流量等参数进行实时监控,可有效避免人为因素造成的热处理质量不稳定。

针对该零件在数控设备上的加工,设计了专用夹具,淬火过程中零件可绕花键中心旋转,淬火部位受热和冷却的均匀性得到显著提高。制造了内花键淬火专用感应器,感应器上装有导磁体,有效解决了内孔感应加热时效率低的问题,感应器上有均匀分布的喷水孔,可实现边加热边喷液冷却的连续加热淬火方式。试验采用的设备是龙门式多功能淬火机床,设备频率为3~20 kHz,额定功率为200 kW。工艺参数需根据设备参数、淬火零件的技术要求等条件来进行计算和试验优化[1],具体如下。

1)变压器匝比和电容。根据感应器结构及试验优化后,变压器匝比取8∶2。电容C依据试验情况增减,试验优化后取7。

2)加热功率。加热功率计算式如下:

式中,ηg为感应器效率,一般取0.8;ηp为变压器效率,一般取0.8;P0为比功率,连续加热取1.0~2.0;S为加热面积,S计算公式如下:

S=KπDh

式中,K为花键等效受热表面积计算系数,取1.2[2];h为感应器高度;D为零件直径,则:

S=1.2π×95×10=3 579.6 (mm2)≈36 (cm2)

P=(1~2)×36/0.8×0.8=56.25~112.5 (kW)

试验优化后取:

P≈97~100 (kW)

3)移动速度。零件移动速度v的计算公式为:

式中,h为感应器高度(本例中h=10 mm);t为零件通过感应器达到淬火温度所用时间,经验数值一般取3~4 s,经试验优化取4 s。则:

3 零件淬火后质量检测

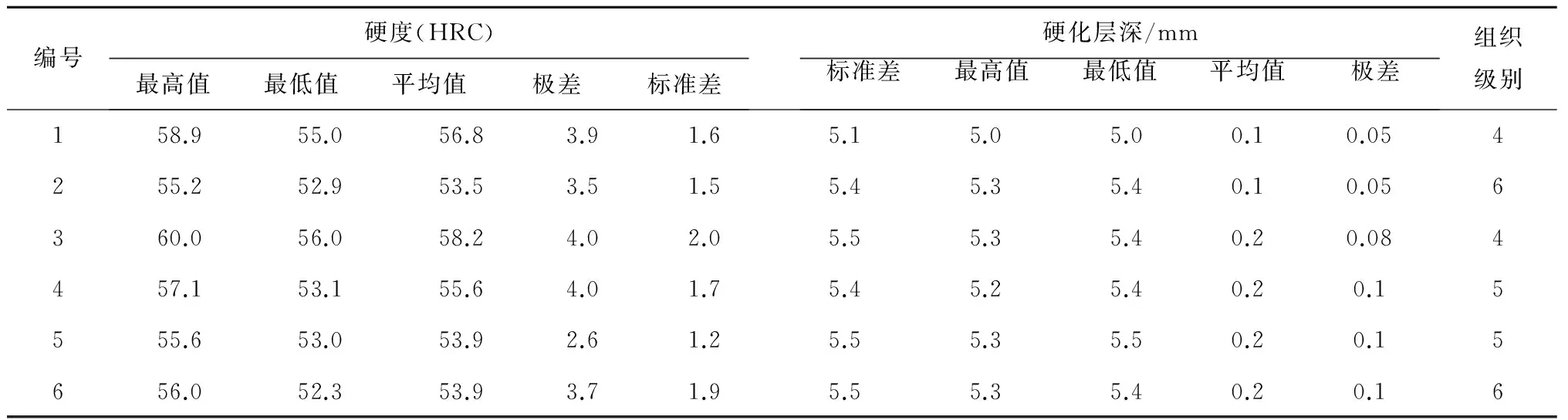

零件淬火后经物理探伤检查,未见裂纹及其他表面缺陷。表面硬度、硬化层深和金相组织检测结果见表1。

表1 零件淬火后质量检测结果

4 工艺改进前后对比

单个零件淬火加热时间约为原工艺方式的1/2,生产效率显著提高,且能源消耗降低。新工艺过程通过数控程序控制,工艺参数精确控制,并且零件处于旋转状态,淬火质量得到了显著改善,表面硬度和淬硬层均匀性也得到了提高。工艺改进后,零件变形量明显小于改进前,减小了后续装配工序难度。旧工艺方式加热效率很低,主要靠传导加热,零件过渡层较深,而改进后零件单位面积上的加热时间仅4 s(感应圈高度约10 mm,移动速度2.5 mm/s),实现了透入式加热,增加了表面残余压应力,有利于提高零件使用性能。

5 结语

通过分析,准确找出了平衡肘内花键表面淬火质量不稳定的主要原因,针对工艺方式进行了改进,解决了长期以来人工操作为主、凭经验水平决定零件质量的弊端,零件表面硬度和硬化层均匀性提高,质量稳定性提高,从而提高了零件的使用寿命和安全性,投入生产后带来了良好的经济价值和社会效益。通过本次数控感应淬火技术在平衡肘零件内花键表面感应淬火的成功应用,熟悉了数控感应淬火设备的使用和工艺控制细节,并积累了经验,为其他材料零件数控感应淬火试验和生产打下了基础。

[1] 姚旭东,孔春花.大变径轴类零件感应淬火新工艺研究[J].材料热处理技术,2011(5):12.

[2] 中国机械工程学会热处理专业分会.热处理手册·典型零件热处理[M].北京:机械工业出版社,2008.

责任编辑李思文

ApplicationofNumericalControlInductiveHardeningonSurfaceHardeningofInternalSpline

JIA Jinrong1,JING Lirong2,YANG Sijiang2

(1.Representative Office of People’s Liberation Army in Factory 256, Chongqing 400050, China;2.Chongqing Tiema Industries Corporation, Chongqing 400050, China)

This article introduces the technological process that is using numerical control inductive to improve the quality of surface hardening of internal spline. To improve surface hardening quality of internal spline of parts, enhance using performance, and avoid potential risk, Chongqing Tiema Industries Corporation imports numerical control hardening equipments, and does sufficient process tests.Using new process ways significantly improves quality of parts, and drastically increases production efficiency.

numerical control inductive hardening, internal spline, grind-hardened layer, transition layer

TG 156.33

:A

贾金荣(1973-),男,工程师,主要从事装甲车辆等方面的研究。

2014-09-09