基于级联MRAS的PMSM参数在线辨识方法研究

2015-07-11尹忠刚张延庆孙向东刘静钟彦儒

尹忠刚,张延庆,孙向东,刘静,钟彦儒

(1.西安理工大学电气工程系,陕西西安710048;2.电力设备电气绝缘国家重点实验室(西安交通大学),陕西西安710049)

1 引言

永磁同步电机由于具有高效率、高功率密度以及高动态性能等优点[1],在高精度、微进给伺服系统中得到了大量应用,但电机的温升与磁饱和等因素会导致电机参数发生变化,进而导致PMSM 控制性能的下降,因此,电机参数的在线辨识成为当前电机研究领域的热点[2-4]。在永磁同步电机调速系统中,转子的速度和位置是不可缺少的参数,利用电流、电压等物理量并通过一定的方法可以实现无速度传感器调速系统中转子速度和位置的估计。由于省去了速度传感器,无速度传感器电机调速系统具有结构简单、体积小、成本低、可靠性高等优点。近年来,无速度传感器矢量控制系统中PMSM 转速和位置估算的主要方法可分为以下几类:非线性观测器[5]、滑模观测器法[6-7]、高频信号注入法[8-9]、扩展卡尔曼滤波器[10-11]、模型参考自适应等[12-21]。

模型参考自适应(MRAS)由Schauder C.提出[12],是首次基于稳定性理论设计交流电机转速的辨识方法,状态和速度的渐近收敛性由Lyapunov 稳定性理论和Popov 超稳定性理论保证,但MRAS的速度观测以参考模型为基础,而参考模型本身的参数准确程度直接影响速度辨识的精度[13-14]。文献[15]对近年来提出的多种估算PMSM转子位置和转速的方法进行了介绍,并比较了各种方法的优缺点。文献[16]在文献[15]的基础上提出一种改进MRAS 算法,利用q 轴电流的估算误差构建自适应律对PMSM 进行转速辨识,该算法结构简单,易于实现。文献[17]为了实现永磁同步电机参数的在线实时估算,提出一种在同一模型中对定子电阻、定子电感和永磁体磁链进行辨识的自适应算法。文献[18]提出一种变结构MRAS观测器,该观测器结合变结构控制与自适应控制理论,提高了系统对电机参数变化与负载扰动的鲁棒性。文献[19]提出一种基于双参数MRAS 的感应电机无速度传感器矢量控制策略,通过对定子电阻进行在线辨识,提高了系统低速带载能力。该方法虽然目前应用在感应电机上,但对PMSM的多参数同时在线辨识具有一定指导意义。文献[20]将扩展卡尔曼滤波器应用于基于MRAS 的PMSM 无传感器直接转矩控制控制系统中,实现了电机永磁体磁链、转子位置和转速的同时在线辨识或估算,整个系统具有较好的动静态性能和稳定性。

本文提出了一种基于级联模型参考自适应的永磁同步电机参数在线辨识方法,能够实现电机定子电阻、转子磁链、转子速度及其位置的同时在线辨识。首先建立级联模型辨识的结构,并根据Popov 超稳定性定理推导辨识算法,给出级联MRAS 清晰的辨识步骤,最后在Matlab/Simulink的仿真环境下进行验证。

2 基于MRAS的PMSM参数辨识理论

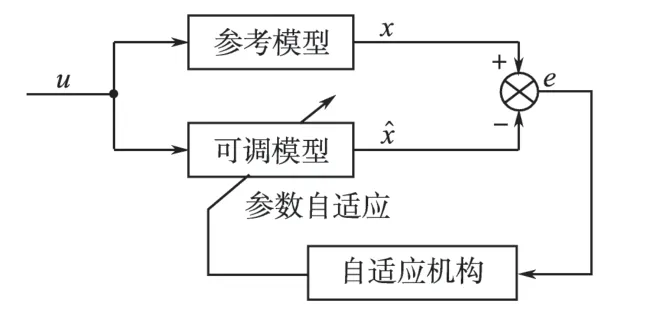

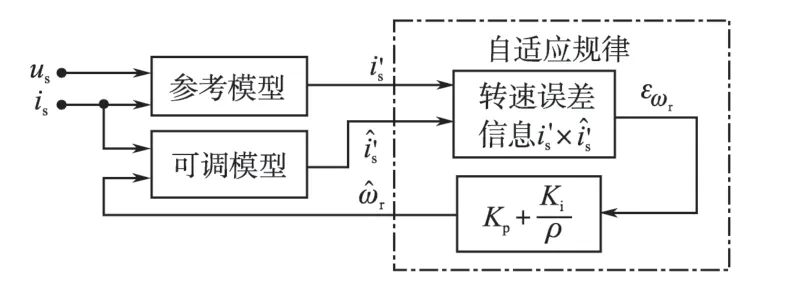

MRAS 的主要思想为:设计一个不含未知参数的参考模型与一个含有待辨识参数的可调模型,两个模型被相同的外部输入所激励,并具有相同物理意义的输出量。当两个模型同时工作时,其输出量的差值被送入自适应机构,通过调节可调模型中的待辨识参数使差值趋近于零,以达到参数辨识的目的,基本结构如图1所示。

图1 MRAS基本结构Fig.1 Structure of model reference adaptive scheme

对于永磁同步电机的参数辨识,可将图1 中的可调模型选取为永磁同步电机dq轴(两相旋转坐标系)的状态方程,待辨识参数选择为电机参数,而把电机运行时实际的dq轴电流值作为参考模型的输出。根据参考模型与可调模型输出量的误差,通过设计合理的自适应机构对可调模型中的电机参数值进行调整,当可调模型与参考模型的输出相等时,待辨识的电机参数就会收敛到实际值,从而实现在线辨识电机参数的目标。

基于模型参考自适应的永磁同步电机参数在线辨识,其主要目的是设计合理的自适应率,该自适应律不仅要保证参考模型与可调模型的输出误差收敛至零,还要保证待辨识参数的收敛。采用Popov 超稳定性理论设计自适应律,其设计方法分为以下几个步骤:

1)把MRAS 系统等效转化为非线性反馈系统,该系统包含一个线性时不变前馈系统和一个非线性时变反馈系统;

2)设计一部分自适应规则使非线性时变反馈系统满足Popov不等式;

3)设计其余的自适应规则保证线性时不变前馈系统严格正实;

4)把等效系统再还原成MRAS系统。

对于基于MRAS 的PMSM 参数在线辨识系统,MRAS 自身就是一个时变的非线性系统,其稳定性问题是系统固有的也是首要解决的问题,而基于Popov超稳定性理论设计的自适应律能够成功地用来设计稳定的MRAS系统,故在电机参数辨识领域得到了广泛的应用。

3 基于级联MRAS 的PMSM 参数辨识方法

3.1 基于级联MRAS的PMSM参数辨识结构

本文提出一种基于级联MRAS 的PMSM 参数在线辨识方法,对于级联MRAS,分析如下:假设M 和N 为两个不同的函数集,但其函数值相同,如果N包含P个参数而M未包含,则参考模型设为M,可调模型设为N,通过设计合适的自适应律辨识这P个参数;另一方面,如果M包含Q个参数而N未包含,则参考模型设为N,可调模型设为M,通过设计合适的自适应律辨识这Q 个参数。待辨识参数在MRAS 中均为估计值,M 与N 级联辨识这些参数。

由基于传统模型参考自适应的PMSM 参数辨识方法可知,辨识电机定子电阻和转子磁链时,需要首先获取电机转速值;而辨识电机转速和位置时,需要首先获取电机定子电阻与转子磁链值。本文提出一种基于级联MRAS 的PMSM 参数在线辨识方法,该方法分为两个部分,首先采用定子电阻和转子磁链的离线辨识值进行转速辨识,当估算转速已经稳定且给定转速不变时,再进行定子电阻与转子磁链的在线辨识。在辨识定子电阻与转子磁链时,使用到的辨识转速值要对实际辨识值进行一阶滤波,且滤波时间较大,从而保证转速值的平滑稳定。

基于级联MRAS 的PMSM 无速度传感器矢量控制结构图如图2 所示,虚线框内为基于级联MRAS的PMSM参数辨识模块,其中,MRAS1辨识电机定子电阻与转子磁链,MRAS2 辨识电机转子的速度及其位置。系统采用3个PI调节器,其中转速信息作为控制的反馈量与给定转速的偏差经过转速PI调节器得到给定转矩电流,而电流PI 调节器根据给定电流与反馈电流的偏差调节d,q轴定子电压给定值,通过坐标变换,求得α,β 轴的定子电压参考值后就可以发出PWM 波,控制逆变器输出并驱动PMSM运转。

图2 基于级联MRAS的PMSM无速度传感器矢量控制结构图Fig.2 The block diagram of speed sensorless vector control system for PMSM based on cascade MRAS

3.2 转子速度的辨识

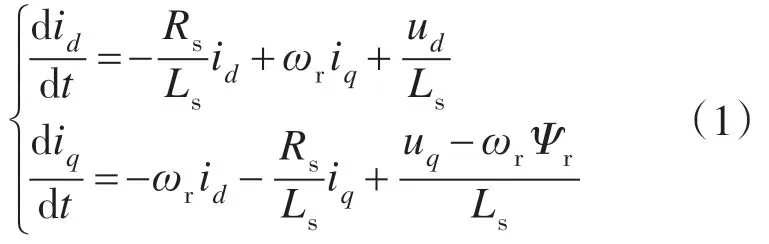

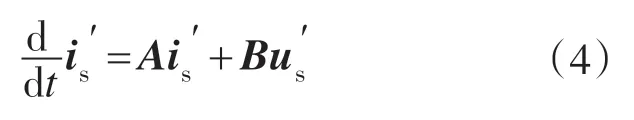

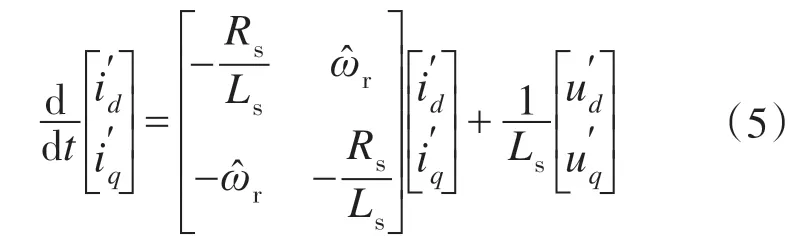

选取PMSM本身作为参考模型,在同步旋转的dq坐标系中,以定子电流为状态变量的电流模型可以表示为

式中:ud,uq为定子电压在dq 轴的分量;id,iq为定子电流在dq轴的分量;Rs,Ls分别为定子电阻、定子电感;ωr为转子速度;Ψr为转子磁链。

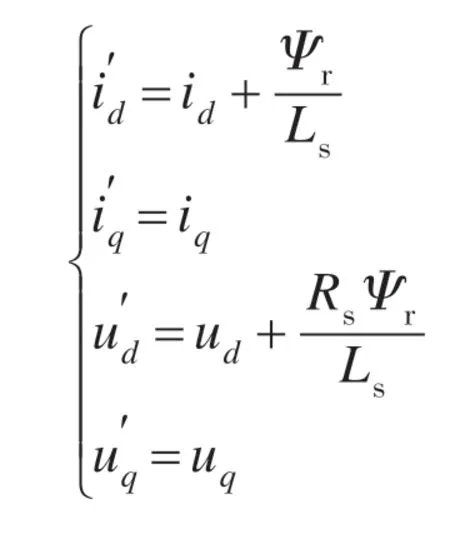

将式(1)改写为

令

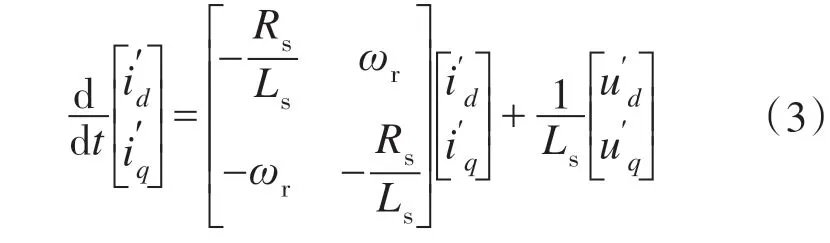

则由式(2)可得:

将式(3)简写为

其中

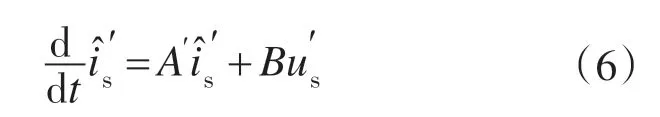

根据式(3),可调模型描述为

简写为

将式(7)简写为

式(8)为定子电流矢量的误差方程,该误差方程可由图3所示的标准反馈系统来表示。

图3 等效非线性反馈系统Fig.3 Equivalent nonlinear variable feedback system

图3中,D 是增益矩阵,它将广义误差e 处理为用于自适应控制的另一矢量V,为简化计算可取D=Ⅰ(单位矢量)。式(1)所示的电流方程原本是非线性方程,但在式(5)中,已将转速ωr处理为一个时变参数,对于数字化控制系统,可以认为在每一采样周期内ωr是不变的。于是,式(5)就成为线性时不变方程,图3 上半部虚线框内即为一线性时不变前馈系统。在寻求自适应矢量V与反馈矢量W的关系前,先用一个非线性时变反馈环节来表示它们之间的关系,这样,就得到如图3所示的等效反馈系统。

根据Popov 超稳定性理论,该反馈系统稳定的条件为:

1)线性时不变前馈部分传递函数H(s)=(sⅠ-A)-1为严格正实;

在MRAS渐进稳定的条件下,通过逆向求解Popov积分不等式可得转速自适应律为

式中:id,iq为电机实测值由可调模型计算得到。

转子速度的自适应律如图4所示。

图4 转速自适应律Fig.4 Speed adaptive law

图4中,转速误差信息εωr经过PI调节器得到估算速度信号会迫使可调模型的输出与参考模型的输出趋向一致,令估算定子电流逼近实际定子电流,也就使估算转速逼近实际转速ωr,从而达到转速辨识的目的。

3.3 定子电阻与转子磁链的辨识

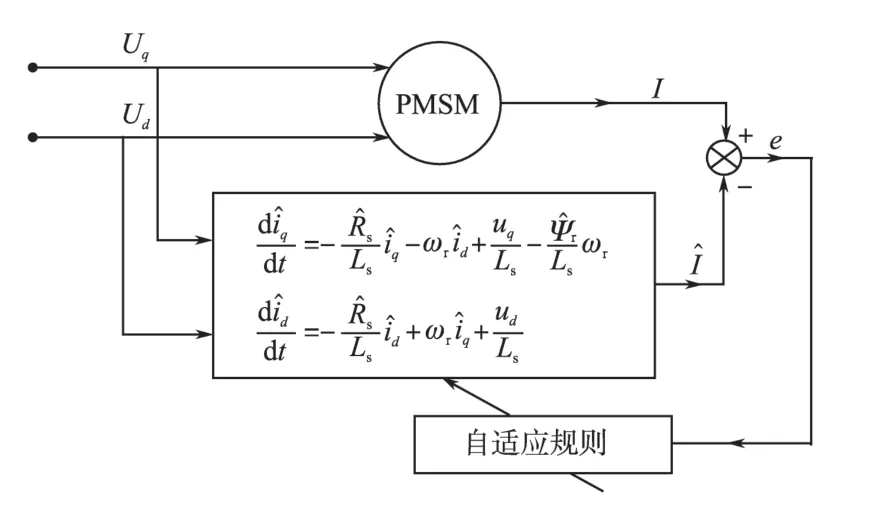

基于MRAS 的PMSM 定子电阻与转子磁链在线辨识方法,仍然选取PMSM本身作为参考模型,并采用式(1)所示的PMSM 定子电流数学模型,其辨识算法框图如图5所示,参考模型与可调模型的输入量都是定子电压在dq 轴的分量ud和uq,其输出量均为定子电流在dq轴的分量id和iq。

图5 基于MRAS的PMSM定子电阻与转子磁链辨识算法框图Fig.5 Block diagram of PMSM stator resistor and rotor flux parameters identification based on MRAS

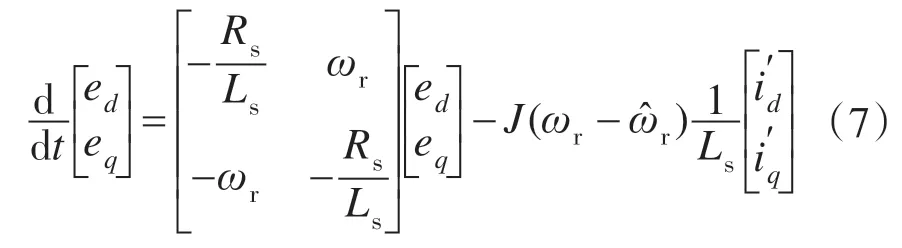

将式(1)所示的PMSM定子电流数学模型作为参考模型时,可调模型可以表示如下:

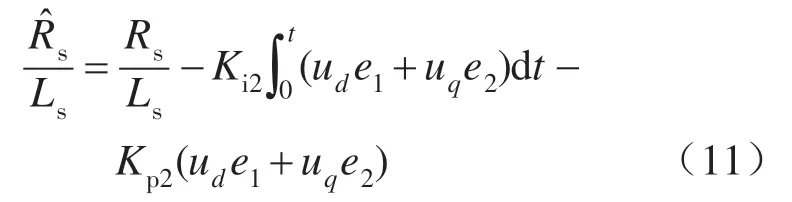

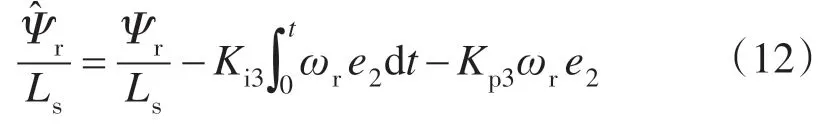

采用与转速自适应律相似的推导过程,根据Popov 超稳定性理论,可以得到定子电阻与转子磁链的辨识算法为

3.4 基于级联MRAS的PMSM参数辨识步骤

由式(9)、式(11)、式(12)以及MRAS系统的构成可知,辨识PMSM定子电阻与转子磁链时需要获取电机转速值,而另一方面,辨识电机转速时需要获取定子电阻与转子磁链的值。基于级联MRAS 理论,电机转速、定子电阻与转子磁链的辨识步骤如下:

1)首先使用定子电阻和转子磁链的离线辨识值并通过式(9)计算出转速辨识结果

4 仿真验证及结论

本文采用Matlab/Simulink 仿真来验证所提出的基于级联MRAS 的PMSM 参数在线辨识方法的正确性和有效性,模型中PMSM 的参数为:额定功率PN=1.5 kW,额定频率fN=50 Hz,额定转速ωN=1 500 r/min,定子电阻Rs=4.96 Ω,d 轴电感Ld=8.5 mH,q 轴电感Lq=8.5 mH,极对数pN=2,转子磁链Ψr=0.375 Wb。

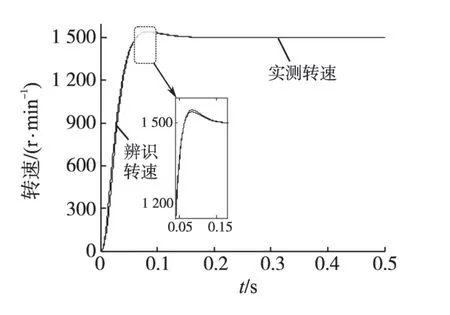

图6是级联MRAS输出的辨识转速与电机实测转速的对比。从图6中可以看出辨识转速可以很好地跟踪实测转速,级联MRAS在辨识过程中表现出良好的动、静态性能。

图6 转速的辨识值和实测值Fig.6 Identified and actual value of rotor speed

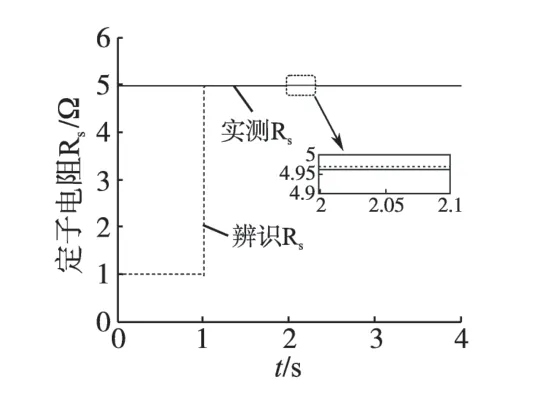

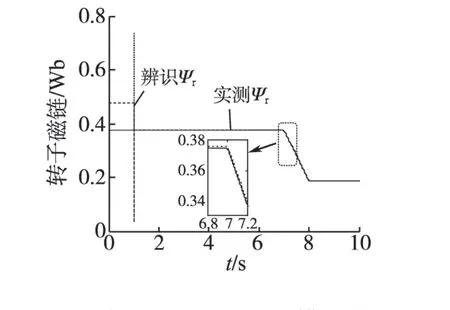

图7和图8是级联MRAS辨识的定子电阻与转子磁链波形,在转速辨识稳定且转速给定不变的情况下,t=1 s时启动定子电阻与转子磁链的在线辨识算法。从图7与图8中可以看出基于级联MRAS 的定子电阻辨识值其辨识误差约为0.2%;转子磁链辨识值其辨识误差约为0.1%,验证了该在线辨识算法的有效性。

图7 定子电阻的辨识值和实测值Fig.7 Identified and actual value of stator resistance

图8 转子磁链的辨识值和实测值Fig.8 Identified and actual value of rotor flux

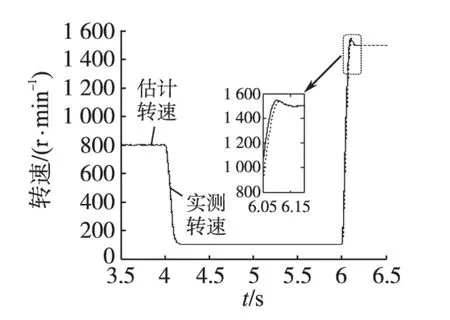

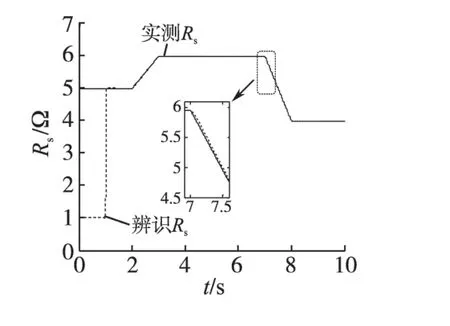

为了验证级联MRAS 在电机参数变化时的跟踪辨识能力,对电机参数给定做如下处理:启动时转速给定为800 r/min,定子电阻与转子磁链采用离线值;t=1 s 时,启用定子电阻与转子磁链在线辨识算法;t=2 s 时,定子电阻以一定规律递增至真实值的120%,即5.952 Ω;t=4 s 时,转速给定阶跃降至100 r/min;t=6 s 时,转速给定阶跃增至1 500 r/min,此后保持转速给定不变;t=7 s时,定子电阻以一定规律递减至真实值的80%,即3.968 Ω,同时转子磁链以一定规律递减至真实值的50%,即0.187 5 Wb,仿真波形如图9~图11所示。

从以上PMSM参数辨识结果可以看出,级联MRAS 算法辨识的转速可以快速跟踪电机实测转速,辨识的定子电阻与转子磁链也可以较好地跟踪电机参数变化,并且系统具有良好的动、静态性能。

图9 转速变化时的辨识结果Fig.9 Identified results when given rotor speed varies

图10 定子电阻变化时的辨识结果Fig.10 Identified results when stator resistance varies

图11 转子磁链变化时的辨识结果Fig.11 Identified results when rotor flux varies

提出了一种基于级联模型参考自适应的永磁同步电机参数在线辨识方法,该方法结构简单,辨识步骤明晰,基于Popov超稳定性理论建立了参数的辨识模型并推导出待辨识参数的自适应律。仿真结果表明,级联MRAS能同时对电机的转子速度、定子电阻与转子磁链进行在线辨识,具有快速收敛性和较小的误差。

[1]Pillay P,Krishnan R.Application Characteristics of Permanent Magnet Synchronous and Brushless DC Motor for Servo Drives[J].IEEE Transactions on Industry Application,1991,27(5):986-996.

[2]胡升,史婷娜.基于模型参考自适应的SPMSM参数在线辨识策略[J].电气传动,2014,44(1):13-16.

[3]杨永立,张云龙,陈智刚,等.基于参数辨识的PMSM电流环在线自适应控制方法[J].电工技术学报,2012,27(3):86-91.

[4]梁骄雁,胡育文,鲁文其.永磁交流伺服系统的抗扰动自适应控制[J].电工技术学报,2011,26(10):174-180.

[5]Lee Junggi,Hong Jinseok,Nam Kwanghee. Sensorless Control of Surface-mount Permanent Magnet Synchronous Motors Based on a Nonlinear Observer[J].IEEE Transactions on Power Electronics,2010,25(2):290-297.

[6]Chi Song,Zhang Zheng,Xu Longya.Sliding-mode Sensorless Control of Direct-drive PM Synchronous Motors for Washing Machine Applications[J].IEEE Transactions on Industry Applications,2009,45(2):582-590.

[7]鲁文其,黄文新,胡育文. 永磁同步电动机新型滑模观测器无传感器控制[J].控制理论与应用,2009,26(4):429-432.

[8]Bolognani S,Calligaro S,Petrella R.Sensorless Control of IPM Motors in the Low-speed Range and at Standstill by HF Injection and DFT Processing[J].IEEE Transactions on Industry Applications,2011,47(1):96-104.

[9]Lu K,Vetuschi M,Rasmussen P O.Determination of High-frequency d-and q-axis Inductances for Surface-mounted Permanent Magnet Synchronous Machines[J].IEEE Transactions on Instrumentation and Measurement,2010,59(9):2376-2382.

[10]陈振,刘向东,靳永强.采用扩展卡尔曼滤波磁链观测器的永磁同步电机直接转矩控制[J].中国电机工程学报,2008,28(33):75-81.

[11]尹忠刚,张瑞峰,钟彦儒,等.基于抗差扩展卡尔曼滤波器的永磁同步电机转速估计策略[J].控制理论与应用,2012,29(7):921-927.

[12]Schauder C. Adaptive Speed Identification for Vector Control of Induction Motors Without Rotational Transducers[J].IEEE TransactionsonIndustryApplications,1992,28(5):1054-1061.

[13]WEN P,LUTW. Decoupling Control of a Twin Rotor Mimo Systemusing Robust Deadbeat Control Technique[J].Control Theory&Applications,IET,2008,2(1):999-1007.

[14]Young S K,Sang K K.MRAS Based Sensorless Control of Permanent Magnet Synchronous Motor[C]//IEEE SICE Annual Conference,Fukui,Japan,2003(2):1632-1637.

[15]Liang Yan,Li Yongdong.Sensorless Control of PM Synchronous Motors Based on MRAS Method and Initial Position Estimation[C]//Electrical Machines and Systems,2003(1):96-99.

[16]齐放,邓智泉,仇志坚,等.基于MRAS 的永磁同步电机无速度传感器[J].电工技术学报,2007,22(4):53-58.

[17]安群涛,孙力,赵克.一种永磁同步电机参数的自适应在线辨识方法[J].电工技术学报,2008,23(6):31-36.

[18]王庆龙,张崇巍,张兴.基于变结构模型参考自适应系统的永磁同步电机转速辨识[J].中国电机工程学报,2008,28(9):71-75.

[19]尹忠刚,刘静,钟彦儒,等.基于双参数模型参考自适应的感应电机无速度传感器矢量控制低速性能[J].电工技术学报,2012,27(7):124-130.

[20]史宇超,孙凯,马鸿雁,等.内埋式永磁同步电机永磁磁链的在线辨识[J].电工技术学报,2011,26(9):48-53.

[21]Li Zhen,Xu Longya.Sensorless Field Orientation Control of Induction Machines Based on a Mutual MRAS Scheme[J].IEEE Transactions on Industrial Electronics,1998,45(5):824-831.