射流管伺服阀前置级冲蚀磨损数值模拟

2015-07-11訚耀保付嘉华金瑶兰

訚耀保,付嘉华,金瑶兰

(1.同济大学 机械与能源工程学院,上海200092;2.上海衡拓液压控制技术有限公司,上海200031)

射流管伺服阀是液压伺服系统的核心元件,通过微弱电信号控制射流管偏转来改变接受器压力以及滑阀节流窗口面积,进而控制流体的流量、压力和方向,是一种用途极为广泛的典型高精度电液伺服元件[1].射流管伺服阀最早出现在1940年,美国将其用于航空航天领域.1960年以后,射流管伺服阀陆续应用于一般工业领域.射流管伺服阀通过控制喷管的运动来改变射流方向,其射流管直径约为0.22mm,具有抗污染能力强、可靠性高、响应快等优点,已广泛应用于航空、航天、舰船等领域.飞机多采用射流伺服阀代替喷嘴挡板式电液伺服阀.射流伺服阀在射流过程中,油液和油液中的颗粒物形成多相混合流体,当其高速经过射流管和接受器并驱动次级元件时,容易导致所接触的金属表面产生弹性变形或塑形变形,甚至导致表面磨损或失效.工程上射流管伺服阀在工作一定时间后,经常出现服役性能下降、静耗流量增大、零偏与零漂的工作点变动以及失效等现象.目前关于射流伺服阀高速射流的冲蚀现象与内在机理的研究以及射流冲蚀磨损的定量分析尚不多见.

冲蚀是指材料受到小而松散的流动粒子冲击时,表面出现破坏的一种磨损现象.冲蚀发生之前一般有一个短暂的孕育期,即入射粒子嵌入靶材而表现为靶材的冲蚀“增重”,经过一段时间后达到稳态冲蚀,流动粒子的当量直径一般小于1 000μm,冲击速度小于550 m/s[2].一般冲蚀粒子的硬度比被冲蚀材料的硬度大.当速度大时,软粒子(如:水滴也会造成冲蚀,如:导弹的雨蚀现象.还有一种气蚀性冲蚀[3],即流体机械上的冲蚀现象,因为流场中的压力波动给气泡成核、长大和溃灭创造了条件而产生的材料表面破坏.

冲蚀现象的研究由来已久.20 世纪中期,冲蚀问题开始受到关注.近年来,人们通过实验研究探索材料冲蚀的发生与发展过程,提出一些物理模型及数学表达式来预测冲蚀磨损.Finnie[4]提出了冲蚀微切削理论,讨论刚性粒子对塑性金属材料的冲蚀磨损,并通过实验证实低入射角(攻角)下的徽切削理论.Tilly[5]考虑到粒子冲击固体表面时有可能发生碎裂,解释了垂直入射时的脆性粒子冲蚀现象,即大攻角下出现的冲蚀现象.Hutchings等[6]借助高速摄像机,观察到高速球型或正方块入射体冲击材料表面的运动轨迹,证实了单颗粒冲蚀的磨痕形貌.

影响射流冲蚀[7-9]的诸多因素包括颗粒物形状尺寸、浓度、冲击速度、冲击角度和靶材属性(密度、硬度等)以及流体的属性(密度、黏度、温度等)等.Finnie[4]用铝合金材料的颗粒冲击塑性材料表面,发现颗粒冲击速度越大,磨损越严重,且当冲击角度为13°时,冲蚀磨损最大.Desale等[10]比较了未经处理的样材和激光热处理的样材的磨损率,发现经过激光热处理材料的磨损率比未经处理样材的磨损率小.Akbarzadeh 等[11]以磁铁矿石颗粒作为冲蚀颗粒,研究了其对12 种金属材料造成的冲蚀磨损情况,发现表面镀有碳化钨涂层的材料磨损量远小于其他材料的磨损量,说明采用硬化复合层可提高抗磨能力.

以上发现均基于实验提出,且实验过程耗费大、周期长.近年来,国内外逐渐利用计算流体动力学(computational fluid dynamics,CFD)来仿真模拟单个靶材[12]对液压元件的冲蚀磨损情况,如弯管[13]、汽轮机[14-15]、双 喷 嘴 挡 板 阀[16]、射 流 伺 服 阀[17],但没有涉及油液介质污染度等级对射流伺服阀实际磨损量的影响.为此,本文采用CFD 和冲蚀磨损理论,分析油液和油液中固体颗粒物离散相组成多相流时的数值模拟方法,预测射流管伺服阀的冲蚀磨损部位以及前置级的冲蚀磨损量,并结合某型号射流管伺服阀实验进行验证.

1 射流管伺服阀冲蚀机理

1.1 射流管伺服阀工作原理

如图1所示为射流管伺服阀结构.图中,I1、I2分别为力矩马达控制线圈通过的电流,β 为衔铁偏转角度,ps为伺服阀供油压力,A、B 分别为伺服阀的负载口,T 为回油口.射流管电液伺服阀由永磁动铁式力矩马达、射流管前置放大级和滑阀功率放大级构成,前置级主要由射流管和接受器组成.射流管可以绕回转中心转动.接受器的2个圆形接收孔分别与滑阀的两侧容腔相连.液压能通过射流管的喷嘴转换为液流的动能,液流被接收孔接收后,又将其动能转变为压力能.

图1 射流管伺服阀结构示意图Fig.1 Structure schematic of jet pipe servo valve

当无输入信号时,射流管伺服阀处于零位,射流管的喷嘴处于2个接收孔的中间位置,即中立位置.喷嘴喷出的流体均等地进入2个接收孔,射流动能在接收孔内转化为压力能,滑阀两端的压力相等,因而滑阀处于中位,电液伺服阀无流量输出.当有信号输入时,通电线圈在电流作用下产生磁场使衔铁磁化,衔铁的磁场和永久磁铁的磁场相互作用,力矩马达组件产生的偏转扭矩使射流管组件绕着一个支点旋转,射流管偏离中间位置,使其中一个接收孔接受的射流动能多于另一个接收孔,并在滑阀两端形成压差,导致滑阀产生位移,输出流量.同时,阀芯推动反馈杆组件,对射流管产生反向力矩,当反向力矩与电流产生的正向力矩相平衡时,反馈杆及滑阀处于某一控制位置并输出稳定的控制流量.当滑阀阀芯右端的恢复压力与左端的恢复压力之间的压力差与滑阀的液动力和反馈杆变形对阀芯产生的反作用力之和相平衡时,阀芯停止运动.最后,阀芯位移与输入的控制电流成比例,当负载压差一定时,阀的输出流量与控制电流成正比.

射流管伺服阀的射流管喷嘴直径为0.22~0.25mm,2个接受孔直径为0.30mm,两射流管边缘间距为0.01mm,射流管和接受器之间的间距为0.35mm[1].射流管喷嘴较大,特别是射流管喷嘴与接受器之间的距离较大,不易堵塞,抗污染能力强.当射流管发生堵塞时,主阀两端的控制压力相同,弹簧复位也能工作,即射流伺服阀具有“失效对中”能力,可以做到“事故归零”,具有“失效归零”与“故障安全”能力.

1.2 射流管伺服阀冲蚀机理

由于射流管伺服阀抗污染能力强,油液清洁度较低或者油液中有微小污染颗粒物时仍能正常工作.但是,当高压高速射流流体与形状不规则的多角形杂质颗粒物形成多相流,以极高速度和一定角度划过射流伺服阀零件表面时,易将材料微切削或导致材料出现冲蚀变形,造成磨损.射流伺服阀的磨损部位主要包括以下2处.

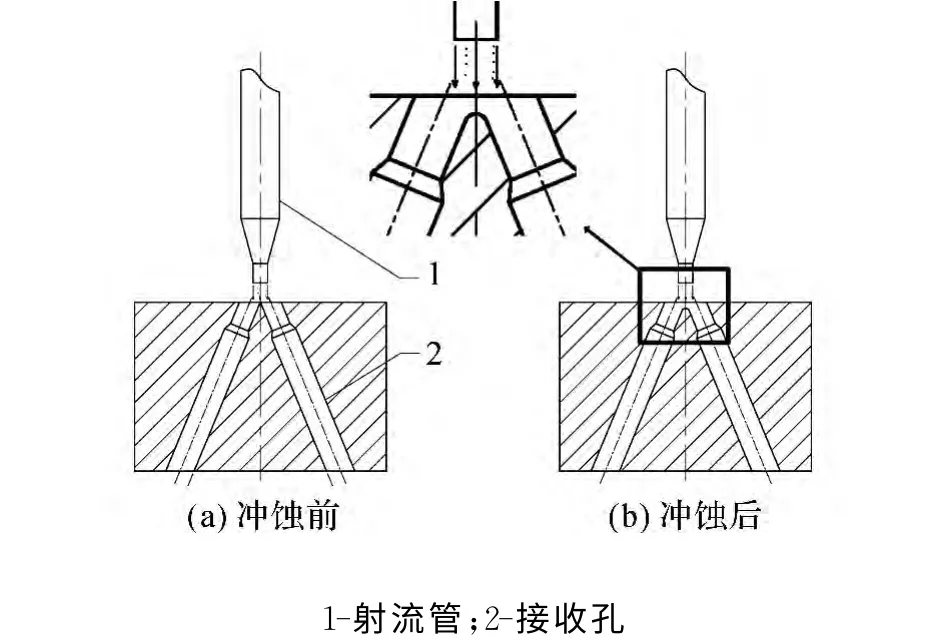

1)射流阀前置级磨损(接收孔处).如图2所示,液压油高速通过柔性供油管进入射流管后,通过收缩喷嘴将油液射入接受器的两接收孔内,多余的油液从喷嘴与接受器之间的缝隙流回射流管伺服阀的回油口,整个过程包括淹没射流、壁面射流、壁面绕流、二次回流,固体颗粒物在如此复杂的流动中反复高速冲刷接受器,容易造成局部磨损.

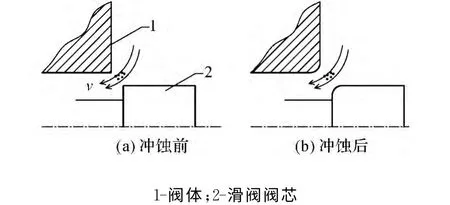

2)滑阀级阀芯与阀套节流边的磨损.如图3所示,当射流伺服阀不工作时,滑阀阀芯处于中位,一旦输入控制电流,滑阀阀芯在左右腔压差作用下开启,液压油高速流体质点以及油中固体颗粒物通过阀芯开口处,以速度v冲刷阀芯和阀套边缘,造成节流锐边的边缘磨损.

本文将着重模拟射流伺服阀前置级冲蚀磨损.

图2 射流管伺服阀前置级冲蚀磨损示意图Fig.2 Diagram of erosion wear of pre-stage of jet pipe servo valve

图3 射流管伺服阀滑阀冲蚀磨损示意图Fig.3 Diagram of erosion wear of spool valve of jet pipe servo valve

2 射流管伺服阀冲蚀磨损理论分析

2.1 射流管伺服阀冲蚀磨损率

冲蚀磨损一般用冲蚀磨损率表示.冲蚀磨损率是指因固体颗粒物高速冲刷靶材所造成的磨损速率,即高速运动的颗粒物在单位时间内对单位面积的靶材所造成的磨损质量.有时也将冲蚀磨损率除以材料密度,以“长度/时间”为单位更直观地反映冲蚀磨损的程度.射流管伺服阀射流前置级材料大多为塑性材料,采用关于砂粒冲击碳钢和铝表面的冲蚀实验结果[18],得到塑性材料的冲蚀磨损率表达式为

式中:Re为冲蚀磨损率;k和n 为污染颗粒数;dp为颗粒物的直径;mp为颗粒质量流率;C(dp)为颗粒直径的函数,经验值为1.8×10-9;α 为颗粒对壁面的冲击角;f(α)为冲击角的函数,采用分段函数描述,当冲击角为0°、20°、30°、45°和90°时,f(α)分别为0、0.8、1、0.5 和0.4,v 为颗粒相对于壁面的速度;b(v)为相对速度的函数,通常取0.2;Af为靶材被冲击表面的面积.

由式(1)可知,冲蚀磨损率与颗粒的浓度、直径、质量、运动轨迹以及颗粒冲击靶材时的冲击角度、速度等有直接关系.通过式(1)计算从0°~90°所有冲击角度下的冲蚀磨损率.流体与颗粒物经过射流伺服阀前置级时的运动较为复杂,固体颗粒物对接受器的冲击为多角度.根据油液清洁度等级可知流体中的颗粒物数量,由式(1)可模拟计算颗粒物对射流伺服阀的冲蚀磨损量.

2.2 射流管伺服阀冲蚀磨损理论计算模型

射流管伺服阀的冲蚀磨损率与油液中固体颗粒物的速度和冲击角度呈非线性关系.采用FLUENT离散相模型可以在拉氏坐标下模拟流场中离散相的运动轨迹.通过积分和概率分布函数,可计算离散相的运动速度和冲击角度.所谓离散相是指分布在连续流场中的离散的第二相,即油液中的颗粒、液滴、气泡等杂质颗粒并假设离散相的体积百分比小于10%.射流伺服阀入口处装有过滤器,过滤后液压油中所含杂质颗粒的体积百分比远小于10%.

利用离散相模型进行冲蚀磨损率数值模拟.假设射流伺服阀油液及杂质颗粒物为定常流动,油液介质为连续相,杂质颗粒物为离散相,且杂质颗粒物为球形颗粒,其半径和质量流率根据油液清洁度等级确定.利用FLUENT离散相模型计算射流管伺服阀冲蚀磨损率的具体步预如下:1)在欧拉坐标系下计算连续相即流体介质的流场;2)在拉格朗日坐标系下计算混合在连续相中的离散相即杂质颗粒物的运动轨迹及运动方程,由于杂质颗粒含量很少,假设不考虑杂质颗粒的运动对连续相即流体介质的流场的影响;3)通过离散相即杂质颗粒物的运动方程积分得到离散相速度,运用概率分布函数得到杂质颗粒物的冲击角度等数值;4)按照上述数值和式(1)计算冲蚀磨损率.

2.2.1 流场计算 当射流伺服阀工作时,来自液压源的油液介质被引入射流管,经射流管喷嘴向接受器喷射,在这段距离内,油液介质及其杂质颗粒物的流动是一个非常复杂的多相流动过程.可以用连续性方程、动量守恒方程、湍动能Ek及湍动能耗散率ε的Ek-ε输运方程来描述.假设射流管前置级内油液介质的流动为定常流动,则流体运动的连续性方程和动量守恒方程[18]分别为

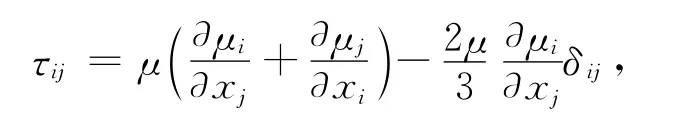

式中:t为射流管伺服阀射流的时间,ρ为油液密度,ui和uj分别表示油液流动速度矢量在xi和xj方向的分量,p为油液介质微元体上的压力,δij为脉冲函数,τij为应力张量:

ρgi和Fi分别为油液介质在xi方向的重力体积力和外部 体 积 力,μi、μj为 油 液 在xi、xj方 向 上 的 动力黏度.

射流伺服阀内流体的湍流流动,采用标准Ek-ε模型,其湍流模型方程[18]为

式中:μk 为湍动黏度,Gk是由于平均速度梯度引起的湍动能Ek的产生项,C1ε、C2ε为经验常数,σk和σε分别是与湍动能方程和耗散率ε方程对应的无因次Prandtl数,反映流体物理性质对对流传热过程的影响.

2.2.2 颗粒物运动轨迹计算 射流管伺服阀在工作过程中,杂质颗粒物在油液中运动时主要受到曳力(相对运动时,油液对颗粒产生的阻力)、重力、因流体压力梯度引起的附加作用力等.杂质颗粒物的运动方程[18]为

式中:FD、Fg和Fx分别为曳力、重力、附加力,CD为曳力系数,Rep为相对雷诺数,u 为油液介质的速度,ρp 为杂质颗粒密度,gx为重力加速度.

附加力Fx主要包括附加质量力和升力,在杂质颗粒密度大于油液密度时附加质量力很小,通常可忽略升力对细小杂质颗粒的影响.为简化计算过程,本文不考虑附加力的影响.因此,杂质颗粒在t时刻的速度v(t)可表示为

在运动颗粒和壁面碰撞过程中,存在能量转化和能量损失,计算过程中须考虑反弹系数.目前尚无铁屑颗粒冲撞不锈钢时的反弹系数实验值.本文假设油液中固体颗粒物与射流伺服阀零件靶材之间的反弹系数和沙粒与碳素钢之间的反弹系数相近.Forder等[19-20]以沙粒作为污染颗粒对AISI 4130合金结构钢进行冲击实验,得到描述颗粒与壁面碰撞前后法向和切向动量变化率的反弹系数分别为

式中:en和et分别为杂质颗粒法向和切向反弹系数,vn1和vn2分别为颗粒与壁面碰撞前后法向速度分量,vt1和vt2分别为颗粒与壁面碰撞前后切向速度分量,α为颗粒与壁面碰撞前的运动轨迹和壁面的夹角.

由于固体颗粒与液体之间的动量交换非常大,当固体颗粒与壁面发生碰撞产生能量损失后,又很快与液体进行动量交换得到能量补充,固体颗粒反弹系数对磨损量的影响较小.

2.3 射流管伺服阀冲蚀磨损仿真

图4 射流管伺服阀前置级仿真模型Fig.4 Simulation model of pre-stage of jet pipe servo valve

以CSDY 型射流管电液伺服阀为例,射流前置级的三维仿真模型如图4所示.考虑到安装时喷嘴中心线与两接收孔中心线组成的平面不共面,即喷嘴孔相对于接收孔劈尖处向上偏移10%的不对称度.图中,dn和dr分别为喷嘴和接收孔的直径,θ为左右接收孔之间的夹角,h 为喷嘴出口到接收孔入口的垂直距离.

射流伺服阀流体介质为YH-10航空液压油,过滤精度为10~20μm,污染颗粒物的尺寸分布在0~10μm.考虑到过滤器,本研究假设污染颗粒的平均尺寸为5μm,且材质为金属铁屑,形状为球形,颗粒物按照GJB420-2006的7级清洁度,其他参数见表1.

表1 冲蚀磨损仿真的计算条件Tab.1 Calculation conditions for erosion wear simulation

2.3.1 射流速度分布 射流管伺服阀前置放大级射流速度分布云图如图5所示,在喷嘴入口段及壁面附近,流场速度分布相对均匀.图中的局部放大图为喷嘴末端至接收孔劈尖的区域,由于射流管径减小,导致射流速度急剧增大,最大射流速度达203 m/s.流体流入接收孔后,由于管径增大,流体速度开始减小,最后逐渐变得均匀.可见,接收孔劈尖上方区域的流体速度最大,此时携有杂质颗粒物的流体以很大的动能冲击接收孔劈尖处,导致接收孔劈尖处产生冲蚀磨损.本计算例的射流流场分布中尚未出现气蚀现象.

图5 射流管伺服阀前置级流体速度云图Fig.5 Velocity distribution diagram of flow in pre-stage of jet pipe servo valve

2.3.2 接受器冲蚀磨损率 如图6所示为两接收孔之间的夹角为45°且喷嘴处于中位时,液压油中杂质颗粒的运动轨迹图.纵坐标值越大,代表颗粒运动的时间越长,即轨迹最远.可以看出,几乎所有颗粒从进入射流管后都沿喷嘴圆周方向运动.如图6(b)所示为单个颗粒的运动轨迹,该图显示颗粒进入后高速冲击劈尖处,然后随液流从出口流出,这样势必对劈尖造成冲蚀磨损.如图6(c)所示为颗粒在劈尖附近的运动轨迹局部放大图.

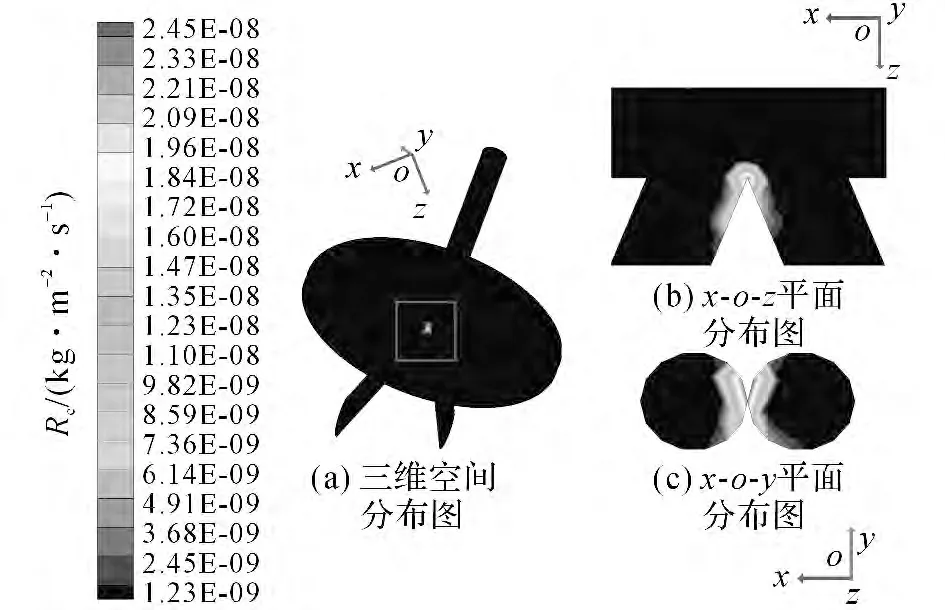

如图7所示为当接收孔之间的夹角为45°且喷嘴处于中位时,射流伺服阀前置级接受器的冲蚀磨损率分布图.如图7(b)和图7(c)所示分别为x-o-z平面和x-o-y 平面的冲蚀磨损示意图.可以看出,冲蚀磨损主要发生在接受器的劈尖处,磨损率最大达2.45×10-8kg/(m2·s),且左右呈对称分布,沿接收孔内壁扩散.从该仿真结果与图5速度云图结果均可看出接受器劈尖处受到含颗粒流体的冲击磨损最大.

图6 液压油中颗粒的运动轨迹Fig.6 Moving trajectories of particles in oil liuid

图7 射流管伺服阀前置级冲蚀磨损率分布图Fig.7Erosion rate distribution diagram of pre-stage of jet pipe servo valve

如图8所示为当射流管伺服阀零位时,接受器2个接收孔夹角对射流速度和冲蚀磨损率的影响.可知,射流伺服阀前置级射流速度基本不受接收孔夹角的影响,射流速度在200m/s左右;当接收孔夹角约为45.0°时,射流伺服阀前置级的冲蚀磨损率最大,主要原因包括以下几个方面:1)当颗粒物的冲击角度为0 时,冲蚀磨损较小,甚至不产生切削作用,细小的颗粒物与流体之间具有良好的跟随性;2)当接收孔夹角为45.0°左右时,固体颗粒对射流伺服阀接收孔壁面的冲击角度在22.5°左右,此时,冲蚀磨损以切削磨损为主,造成的磨损最为严重;3)当杂质颗粒物以大于30.0°的角度冲击接收孔表面时,对接收孔表面可能同时造成切削磨损和弹性变形磨损,冲蚀磨损没有以切削磨损为主所造成的磨损严重.

图8 接收孔夹角对最大射流速度和冲蚀磨损率的影响Fig.8 Effect of angles between two receiver holes on maximum velocity of jet flow and erosion rate

图9 射流管位移对最大射流速度和冲蚀磨损率的影响Fig.9 Effect of displacements of jet pipe on maximum velocity of jet flow and erosion rate

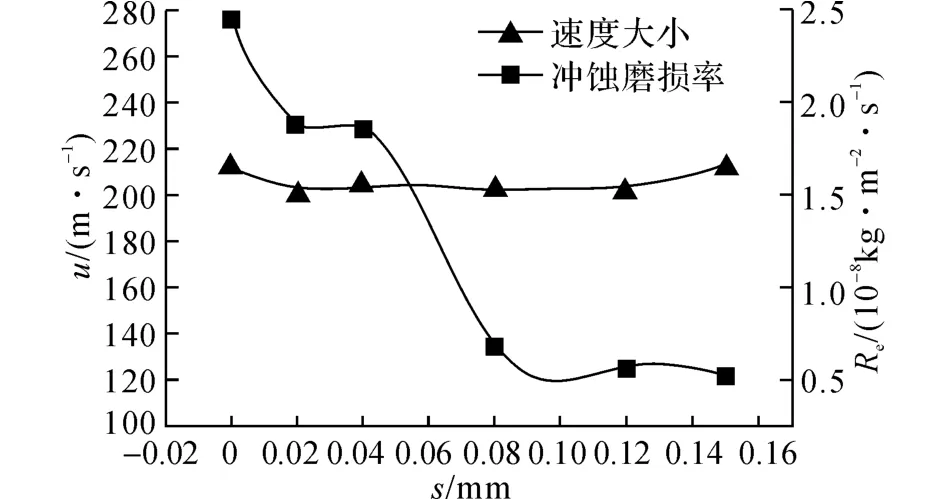

如图9所示为当两接收孔夹角为45.0°时,射流管位移对最大射流速度和冲蚀磨损率的影响.由图9的速度曲线可见,射流伺服阀前置级流体最大射流速度基本不受射流管偏转位移s的影响,最大射流速度维持在200m/s左右.由图9中正方形冲蚀磨损率曲线可见,射流管偏转位移s 为0、0.02、0.04、0.06、0.12、0.15mm时,射流伺服阀前置级的最大冲蚀磨损率整体呈下降的趋势,当射流管偏转位移为0~0.04mm 时的冲蚀磨损率相对比较大,且射流管处于零位时的冲蚀磨损最大.当射流管偏转位移0.15mm 时,射流管正好完全对准左侧的接收孔,此时,劈尖受到流体动能的冲击最小,从而受到的冲蚀磨损最小.

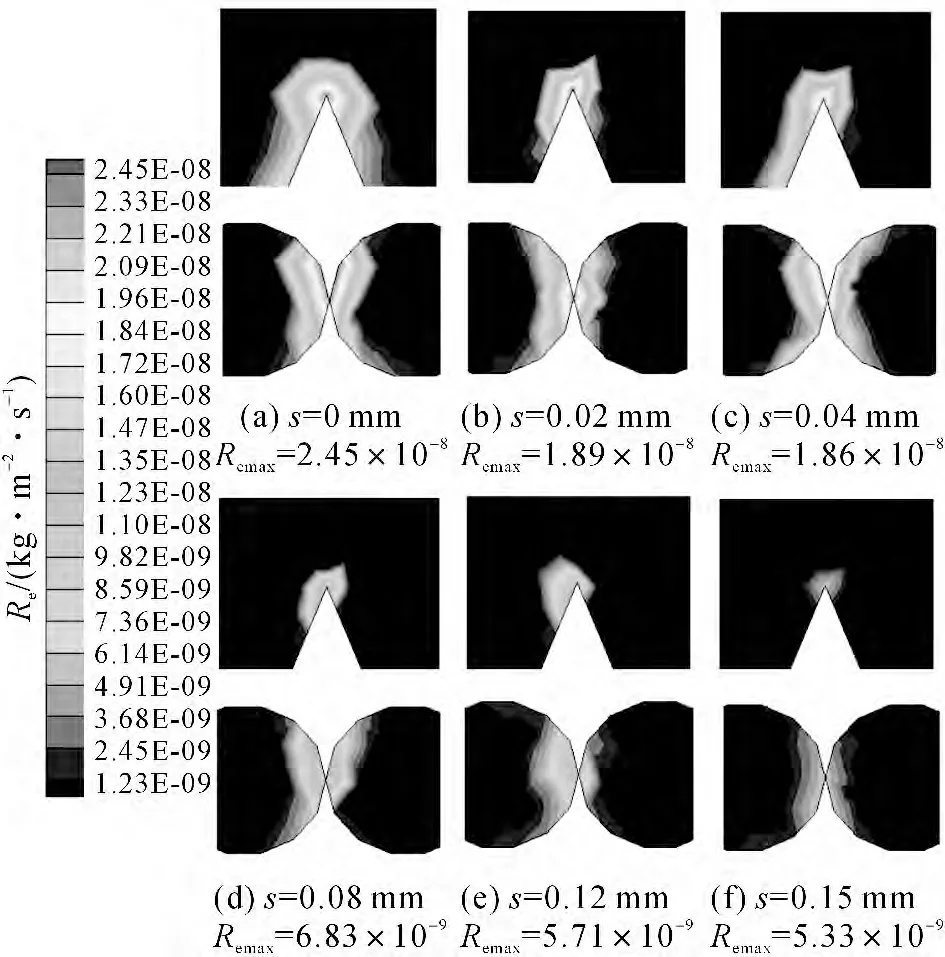

如图10所示为不同射流管偏转位移时的前置级冲蚀磨损率对比图.可以看出,射流管工作点向左侧越偏离零位,左方接收孔磨损面积越大,相比右方的接收孔冲蚀磨损也越来越大,但是整体上来讲,所受的冲蚀磨损呈减小的趋势.射流管未偏移时所产生的冲蚀磨损率约为喷嘴偏移至最大位置时所产生的冲蚀磨损率的5倍.

图10 射流管不同偏转位移时的前置级冲蚀磨损率对比图Fig.10 Comparison chart of erosion rates of pre-stage under different deflexion displacements of jet pipe

3 实验结果及分析

3.1 实验对象与实验条件

如图11所示,本文以中船重工第704研究所生产的某CSDY 型射流管电液伺服阀为实验对象.前置级接受器材料为30Cr13,其硬度为25HRC,额定压力为21 MPa,工作介质为YH-10航空液压油,温度为-30 ~+135℃,阀内部结构对称度<10%,射流孔和接受器接收孔的直径分别为0.3 和0.4 mm,左右接收孔之间的夹角为45°,射流管出口到接收孔入口的垂直距离为0.4 mm.液压系统工作介质清洁度要求为7级,且射流管电液伺服阀在12级清洁度时也能维持正常工作.根据GJB420-2006,液压油工作介质在7 级和12 级清洁度下,每100 mL油液中,含有不同尺寸的颗粒数见表2.

图11 某CSDY型射流管伺服阀Fig.11 CSDY type jet pipe servo valve

表2 7级与12级清洁度油液中的颗粒数及尺寸对比Tab.2 Comparison of particle numbers and sizes for oil with grade 7and grade 12pollution

实验对象CSDY 型射流管伺服阀长期应用于某工业现场,油液污染等级为7级,且过滤器精度为10~20μm.在常温下现场工作5a(每年250d,每天24h)后,仍能正常工作和保持液压系统必要的服役性能.该阀返回分解,观察和测量各零件、各部位的磨损情况.

3.2.1 冲蚀磨损实物 如图12 所示为实验对象CSDY 型射流管伺服阀在现场工作5a后,接受器分解之后的实物端面图以及仿真磨损结果对比图.

图12 接受器磨损实物图与仿真冲蚀磨损图Fig.12 Picture of worn receiver and simulation

由图12(b)可以看出,2个接收孔之间的劈尖处产生了比较严重的冲蚀磨损,接收孔的形状也发生了明显变化,成为不标准的圆形,说明在经过冲刷之后,接收孔圆周方向也发生磨损,但相对于劈尖处的冲蚀磨损要小很多.接收孔上方比下方磨损略严重这一现象与该阀出厂时装配导致的小于10%的结构对称度有直接关系,即由于射流管伺服阀在安装时射流管中心线与接受器连个接收孔中心线不共面的三维结构不对称,从而导致磨损不对称.比较图12(a)、(c)可以发现,仿真预测的冲蚀磨损发生位置与实际结果基本吻合.如图13所示为将实验后已磨损的CSDY 型射流管电液伺服阀前置级接收孔进行注模得到的注塑件实物图.由图13(b)可以看出,2个接收孔交界部分由原来的尖角变成了圆角,说明劈尖处发生了比较严重的冲蚀磨损,该结果与如图7所示的产生冲蚀磨损的位置的仿真结果相吻合.对比图13(b)和(c),可知仿真结果与实际结果一致.在拆解实验后的射流管伺服阀滑阀时,发现如图14所示的滑阀阀芯各部位的颗粒物堆积现象.这是由于油液中的固体颗粒物以较低速度直接撞击阀芯材料,并以一定速度嵌入到阀芯表面,造成冲蚀“增重”现象,没有对阀芯造成破坏性冲击.从该现象可看出射流管伺服阀具有良好的抗污染能力.

3.2.2 冲蚀磨损高度 由上节分析可知,含有固体颗粒物的油液高速冲击两接收孔连接处(即劈尖)时,会造成劈尖冲蚀磨损,导致劈尖容易因材料去除作用而使其高度变小.从如图13(b)所示的注塑件劈尖局部放大图可以看出,劈尖冲蚀磨损高度大概为接收孔直径的一半,即实际冲蚀磨损高度为Δh=0.2mm.

图13 接受器磨损后的注塑件图与仿真冲蚀磨损图Fig.13 Picture of injection mold of worn receiver and simulation result of receiver erosion

图14 射流管伺服阀阀芯冲蚀后的实物图Fig.14 Picture of spool of jet pipe servo valve after erosion

由图7 可知,仿真得出冲蚀磨损率最大值为2.45×10-8kg/(m2·s),该值出现在极小的位置处,而绝大部分产生冲蚀磨损的位置处的磨损率都集中在1.35×10-8kg/(m2·s)左右.为了更准确地计算磨损量的数值,本研究近似取劈尖处平均冲蚀磨损率为Re=1.35×10-8kg/(m2·s),则冲蚀磨损的理论高度为

式中:Δhs为 理 论 磨 损 高 度,ρ0 为 接 收 孔 材 料(30Cr13)密度,7 900kg/m3.

3.3.3 冲蚀磨损质量 为简化计算,假设如图12(b)所示的磨损部位为等边三角形,且边长与接收孔直径相等,为0.4mm,则实际冲蚀磨损质量为

式中:Δm 为实际磨损质量,ΔA 为实际磨损面积(等边三角形面积).理论冲蚀磨损质量为

式中:Δms为仿真磨损质量,ΔAs为仿真磨损面积.

可见,射流管伺服阀理论冲蚀磨损高度和质量均与实际冲蚀磨损高度和质量基本一致,实际磨损值略为偏大.主要原因在于:7级清洁度油液中代表性颗粒物之外的颗粒也会产生冲蚀;油液中有空气渗入,当压力波动时,在气泡成核、长大和溃灭过程中可能产生气蚀性冲蚀;液体高速射流产生雨滴冲蚀.这些复合冲蚀作用将导致实际磨损值较计算值偏大.

4 结 论

(1)按照计算流体力学和冲蚀理论,对射流伺服阀前置放大级进行冲蚀磨损数值模拟,发现射流管末端到接收孔劈尖这一段区域流体的流速最大,劈尖射流冲击最严重,所受到的冲蚀磨损最严重.

(2)接受器两接收孔之间的夹角对射流伺服阀前置级流体流速和冲蚀磨损量的影响大.当接受器两接收孔之间的夹角为40°~50°时,射流伺服阀前置级的冲蚀磨损最为严重.

(3)射流管偏转位移影响射流伺服阀前置级的冲蚀磨损情况.当射流管处于中立位置即零位时,接收孔的冲蚀磨损最为严重,射流管偏转位移最大,即当射流管喷嘴刚好正对某一接收孔时,射流伺服阀前置级的冲蚀磨损最小.

(

):

[1]訚耀保.极端环境下的电液伺服控制理论及应用技术[M].上海:上海科学技术出版社,2012:13-23.

[2]AZIMIAN M,BART H J.Erosion investigations by means of a centrifugal accelerator erosion tester[J].Wear,2015,329:249-256.

[3]AUNG N Z,LI S J.A numerical study of cavitation phenomenon in a flapper-nozzle pilot stage of an electrohydraulic servo-valve with an innovative flapper shape[J].Energy Conversion and Management,2013,77(1):31-39.

[4]FINNIE I.Erosion of surfaces by solid particles[J].Wear,1960,3:87-103.

[5]TILLY G P.A two stage mechanism of ductile erosion[J].Wear,1973,23:87-96.

[6]HUNTCHINGS I M,WINTER R E.Particle erosion of ductile metals:A mechanism of material removal[J].Wear,1974,27:121-128.

[7]OKITA R,ZHANG Y L,MCLAURY B S,et al.Experimental and computational investigations to evaluate the effects of fluid viscosity and particle size on erosion damage [J].Journal of Fluids Engineering,2012,134(6):1-13.

[8]DIVAKAR M,AGARWAL V K,SINGH S N.Effect of the material surface hardness on the erosion of AISI316[J].Wear,2005,259:110-117.

[9]TAKAFFOLI M,PAPINI M.Finite element analysis of single impacts of angular particles on ductile targets[J].Wear,2009,267:144-151.

[10]DESALE G R,PAUL C P,GANDHIBK,et al.Erosion wear behavior of laser clad surfaces of low carbon austenitic steel[J].Wear,2009,266:975-987.

[11]AKBARZADEH E,ELSAADAWY E,SHERIK A M,et al.The solid particle erosion of 12metals using magnetite erodent[J].Wear,2012,283:40-51.

[12]ZHANG Y,REUTERFORS E P,MCLAURY B S.Comparison of computed and measured particle velocities and erosion in water and air flows[J].Wear,2007,263:330-338.

[13]FRAWLEY P,CORISH J,NIVEN A.Combination of CFD and DOE to analyses solid particle erosion in elbows[J].International Journal of Computational Fluid Dynamics,2009,23(5):411-426.

[14]ALFONSO C A.Numerical investigation of the solid particle erosion rate in a steam turbine nozzle[J].Applied Thermal Engineering,2007,27:2393-2403.

[15]MAZUR Z,AMWACUA R C,BELTRAN G U.Numerical 3Dsimulation of the erosion due to solid particle impact in the main stop valve of a steam turbine[J].Applied Thermal Engineering,2004,24:1877-1891.

[16]ZHANG K,YAO J Y.Degradation behavior analysis of electro-hydraulic servo valve under erosion wear[C]∥2013IEEE International Conference on Prognostics and Health Management.Milan:IEEE,2013:1-7.

[17]褚渊博,袁朝辉,张颖.射流管式伺服阀冲蚀磨损特性研究[J].航空学报,2014,36(5):1548-1555.CHU Yuan-bo,YUAN Chao-hui,ZHANG Ying.The erosion wear characters of the jet pipe servo valve[J].Acta Aernautica et Astronautica Sinica,2014,36(5):1548-1555.

[18]ANSYS FLUENT Theory Guide[M].Canonsburg:ANSYS,Incorporated,2011.

[19]FORDER A,THEW M,HARRISON D.A numerical investigation of solid particle erosion experienced within oilfield control valves[J].Wear,1988,216:184-193.

[20]PETERS A,SAGAR H,LANTERMANN U,et al.Numerical modelling and prediction of cavitation erosion[J].Wear,2015,339:189-201.