飞机蒙皮切边的螺旋铣削方法

2015-07-11董辉跃朱灵盛李少波罗水均

董辉跃,朱灵盛,章 明,李少波,罗水均

(1.浙江大学 机械工程学院,浙江省先进制造技术重点研究实验室,浙江 杭州310027;2.中航成飞民用飞机有限责任公司,四川 成都610073)

蒙皮是构成飞机气动外形的关键零件,它的精度对飞机的飞行稳定性有重要影响.蒙皮切边是在壁板成形后,将多余的蒙皮切割掉并进行修边的工艺过程.大型客机对蒙皮切边精度要求为±0.8 mm[1].现代飞机制造中蒙皮切边方式主要有:手工切边、可重构柔性工装等,但是手工切边效率低下,劳动强度大并且精度难以保障;可重构柔性工装价格昂贵,我国在可重构柔性工装的研制方面起步较晚,应用并不广泛[2-3].

近年来,随着工业机器人技术的迅速发展及成本的不断降低,机器人加工系统已经在航空制造领域得到了广泛应用[4-5],然而机器人和工件相对较低的机械刚度[6],使得机器人在蒙皮切边中的研究及应用很少,其中难度之一是对铣削振动的控制.刘楚辉等[7]提出了一种工业机器人轻切削作业的微机编程原理及其实现方法.Jason等[8]建立了大型塑料零件的机器人铣削加工系统,基于CAM 方式进行加工路径规划编程,完成了零件的铣削加工,轮廓精度达到±0.7mm.Matsuoka等[9]指出通过减小铣削力抑制机器人铣削加工过程中刀具与工件之间的铣削振动,可以有效地提高加工表面质量与轮廓精度,延长刀具寿命.

本文以某型飞机壁板装配项目为背景,构建了工业机器人铣削蒙皮试验系统,提出了一种螺旋铣削方法.针对螺旋铣削加工参数进行正交试验研究,建立了周向铣削力和表面粗糙度的经验模型,并对各加工参数进行极差分析,确定了每公转进给量是影响加工质量最为显著的因素.综合考虑加工质量与效率要求,优选加工参数并进行试验验证.试验表明:基于工业机器人的螺旋铣削方法可有效抑制蒙皮切边的铣削振动,加工质量高,加工系统性能稳定,实现了高效精确的蒙皮自动化切边.

1 螺旋铣削原理

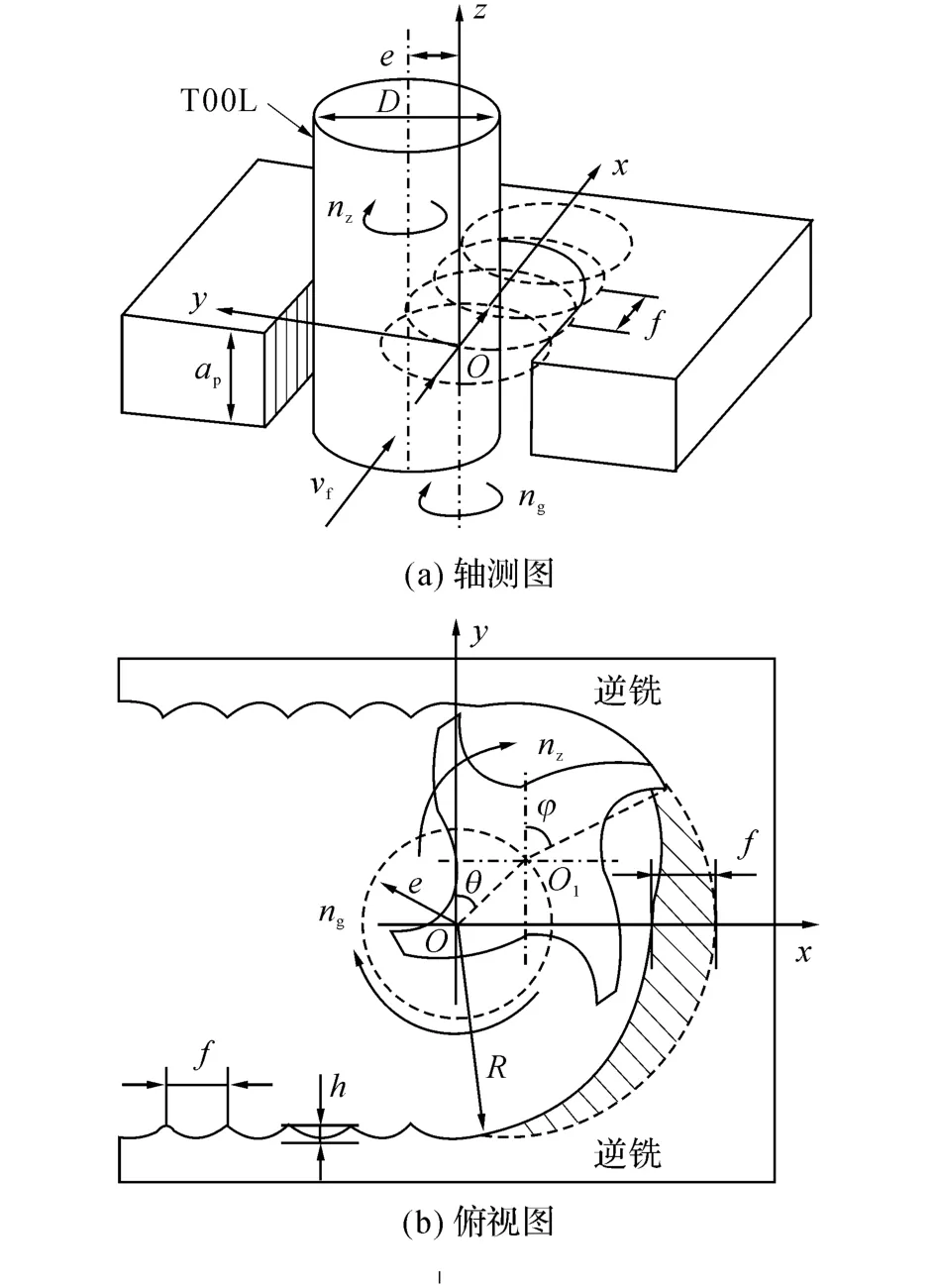

如图1所示,螺旋铣削是一种特殊的铣削加工方式,由3个运动叠加而成,即刀具绕自身轴线的自转运动,刀具绕公转中心的公转运动以及刀具沿刀轨的进给运动.图中D 为刀具直径,nz为刀具自转转速,ng为刀具公转转速,vf为刀具进给速度,ap为轴向铣削深度,e为偏心距(刀具中心O1与公转中心O 的距离),f 为刀具每公转进给量,h为相邻2次公转造成的加工表面最大残留高度,R 为铣削半径.

由图1可知,以x,y 为坐标轴,则刀具切削刃的轨迹可用式(1)表示:

式中:θ为刀具中心OI绕公转中心O 的旋转角度.

图1 螺旋铣削加工示意图Fig.1 Orbital milling process

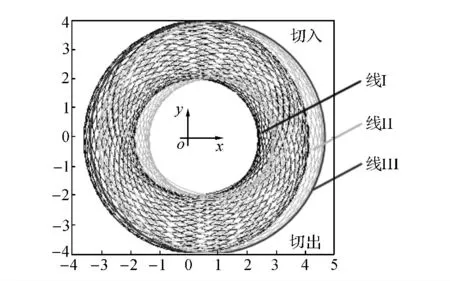

在螺旋铣削加工过程中,刀具自转转速nz远大于公转转速ng,刀具每公转进给量f 较小.根据式(1)由Matlab得出2个公转周期内铣削轨迹如图2所示,其中D=6mm,e=1mm,f=0.5mm/r,nz=6 000r/min,ng=180r/min.图中线I为第1个公转周期的铣削轨迹,线II为第2个公转周期的铣削轨迹,线III表示半径为4mm 的圆.由于刀具刀齿在开始切入时具有相同的每公转进给量f,所以加工表面上残留的痕迹是以f 为节距的凹凸不平的波形.铣削轨迹包络线切入部分曲率半径较大,切出部分曲率半径较小,因此切入部分的最大残留高度h小于切出部分的最大残留高度.当f 较小时,总体上包络线与圆非常接近,为了计算方便,近似地将一个公转周期内刀具的铣削轨迹包络线看作半径为R 的圆形曲线.由此可得加工表面的最大残留高度h为

式中:铣削半径R =e+0.5D.

在螺旋铣削加工过程中,刀具只有侧刃参与了铣削加工,工件表面质量即表面粗糙度值的大小与最大残留高度h有直接关系.在理想状态下,加工表面铣削痕迹的形状和大小仅由铣削半径R 和每公转进给量f 的大小按几何关系来确定.在实际试验中,由于存在铣削振动,一般用表面粗糙度Ra来表征加工表面质量.

从图1与2可知,当刀具切入工件时,铣削方式为逆铣,每齿铣削厚度逐渐变大;当切出工件时,每齿铣削厚度逐渐变小,刀具进给速度为vf,由于刀具做公转运动,同时存在沿x 轴负方向的回转速度vr.vf与vr分别为

图2 铣削轨迹曲线Fig.2 Curve of milling path

当f 较小时,vr大于vf,即当切出工件时,刀具整体上沿x 轴负方向运动,铣削方式也为逆铣.

刀具切削刃上各点的铣削速度v为

近似地将铣削轨迹视为圆时,每齿进给量ft可用式(6)表示:

式中:N 为刀具齿数.

2 系统构建与试验

2.1 系统构建

机器人铣削蒙皮试验系统如图3所示,主要由工业机器人、螺旋铣执行器、激光跟踪仪、机器人离线编程及仿真系统、机器人自动控制系统组成.

根据蒙皮切边要求,首先通过激光跟踪仪建站测量,得到机器人与工件的坐标系关系并建立仿真模型.再利用DELMIA 软件对机器人铣削加工进行路径规划,提取刀具轨迹离散点位坐标,采用SPLINE指令进行离线编程,生成铣削加工SRC程序.机器人自动控制系统加载SRC 程序对机器人进行运动控制,最终完成机器人铣削蒙皮加工.

图3 机器人铣削蒙皮试验系统Fig.3 Experiment system of robot milling skin

2.2 试验条件

试验采用的机器人铣削蒙皮试验系统如图4所示,主要构成包括KUKA KR360-2机器人、安装在机器人法兰上的螺旋铣执行器、刀具、工件及Kistler 9257B测力仪.试验工件为7050-T7451铝合金薄板,试验刀具为整体硬质合金4齿立铣刀,直径D=6mm,螺旋角为30°.加工过程中采用油雾润滑冷却.

图4 机器人铣削蒙皮试验现场Fig.4 Experiment setup for skin milling

2.3 螺旋铣削与圆周铣削的对比

如图5所示为螺旋铣削与圆周铣削进行沟槽加工的对比.相较于圆周铣削法,螺旋铣削方法将全径向铣削变为小余量侧面铣削,排屑方便.

图5 螺旋铣削与圆周铣削的对比Fig.5 Comparison of orbital milling and peripheral milling

采用同一刀具分别进行螺旋铣削与圆周铣削加工试验,刀具均沿x 轴正方向进给运动,进给速度相同.加工过程中利用Kistler 9257B 测力仪测量铣削力大小.x 向铣削力Fx与进给方向相同,y 向铣削力Fy与进给方向垂直,z 向铣削力Fz与刀具轴向相同.如图6(a)与6(b)所示分别为螺旋铣削与圆周铣削加工的铣削力曲线.其中螺旋铣削加工参数:nz=5 000 r/min,ng=210 r/min,f=0.4mm/r,ft=0.05mm/z,ap=3mm.圆周铣削加工参数:nz=5 000r/min,vf=0.84mm/s,ap=3mm.由图6可知螺旋铣削加工过程中铣削力大小稳定,振动较小;圆周铣削加工中有明显颤振,从而导致铣削力较大并且不稳定.加工过程中三向力的最大值Fmax与平均值Fav如表1所示.对比圆周铣削加工,螺旋铣削加工中铣削力的最大值降幅较大,其中X 方向的最大值Fx降低了50%,y 方向最大值Fy降低了37%,z方向最大值Fz降低了27%;而铣削力的平均值变化很小,降幅在5%以内.说明螺旋铣削加工可以有效降低铣削力最大值,对铣削力平均值影响很小.

表1 铣削力对比Tab.1 Comparison of milling force

如图7所示为螺旋铣削与圆周铣削加工表面对比,加工表面利用Dino-lite Digital Microscope超景深显微镜观察.从图7(a)中可以看出螺旋铣削加工表面切边无明显毛刺,沿进给方向分布着以f 为节距的铣削纹理,切出部分比切入部分表面纹理更为明显,沿刀具轴向加工表面无明显痕迹,可知切入部分表面质量较好,Fz对加工表面质量影响较小.图7(b)所示的圆周铣削加工表面质量较差,铣削振动导致加工表面粗糙,切边毛刺较多.

通过铣削力与加工表面的对比可知,采用圆周铣削法进行沟槽加工时,铣削力大,刀具与工件很容易发生颤振,加工质量较差.而螺旋铣削法的铣削振动小,加工稳定,加工表面质量高,该方法具有明显的优越性.

图6 铣削力对比Fig.6 Comparison of milling force

图7 加工表面对比Fig.7 Comparison of machined surface

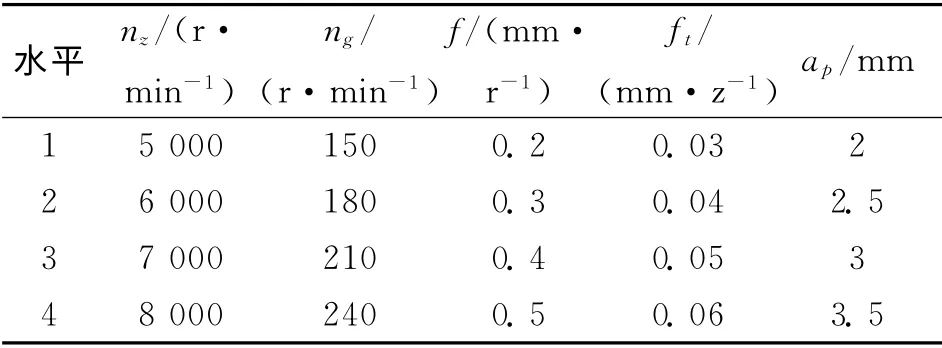

2.4 螺旋铣削正交试验设计

螺旋铣削试验采用正交试验方案[10],设计为四水平五因素,即L16(45).五因素分别为刀具自转转速nz、公转转速ng、每公转进给量f、每齿进给量ft和铣削深度ap.考虑到蒙皮铣削的加工特性及螺旋铣执行器的可加工范围,确定螺旋铣削各加工参数的因素水平如表2所示.

表2 加工参数及其因素水平Tab.2 Process parameters and their levels

加工表面粗糙、切边毛刺等是蒙皮切边常见的加工缺陷,其大小可用于评价蒙皮切边的加工质量.对于刚性较弱的机器人加工系统,加工过程中铣削力越大,铣削振动越大,铣削振动是导致加工表面粗糙、切边毛刺等加工缺陷的重要因素.因此,将周向铣削力的最大值Fc及切入部分表面粗糙度Ra作为试验分析对象.表面粗糙度Ra采用接触式TR240表面粗糙度仪测量.周向铣削力F 表示为

3 试验分析与加工参数优选

3.1 周向铣削力与表面粗糙度

通过测量和数据处理获得正交试验各组加工参数下的周向铣削力Fc与表面粗糙度Ra,试验结果如表3所示.根据表3中的加工参数和试验数据,通过线性回归分析方法,分别建立螺旋铣削周向铣削力Fc和表面粗糙度Ra的经验模型为

表3 正交试验结果Tab.3 Orthogonal test plan and results

根据式(8)和式(9)可确定周向铣削力Fc和表面粗糙度Ra对各加工参数的相对灵敏度[11],相对灵敏度为各变量的指数,它从整体上综合反映试验结果对各加工参数的敏感程度(或变化率),相对灵敏度值越大,说明试验结果对该加工参数变化越敏感.因此,在螺旋铣削条件下,周向铣削力Fc和表面粗糙度Ra对各加工参数变化的敏感程度从大到小依次为:每公转进给量f,铣削深度ap,自转转速nz,每齿进给量ft和公转转速ng.可见每公转进给量f 的变化对表面粗糙度的影响最为显著,而在低速或者常规铣削条件下,普遍认为每齿进给量对表面粗糙度的影响最为显著.

采用三次多项式对正交试验的周向铣削力Fc与表面粗糙度Ra进行数值拟合,拟合公式及曲线分别如式(10)及图8 所示,其中拟合度R2=0.969,对式(10)进行2次求导,计算得到当Fc=148N 时,R″a=0.因此,随着Fc的增大,Ra将逐渐增大,当Fc大小超过148N 后,Ra的增长速度加快.

对正交试验结果进行极差分析,得到如图9所示的螺旋铣削加工参数对周向铣削力Fc及表面粗糙度Ra的影响趋势图.由图9可知,加工参数nz、ng、f、ft与ap对Fc与Ra均有显著的影响,且影响趋势基本一致.由图9(a)可知,随着nz的提高,Fc与Ra逐渐减小,减小趋势逐渐变缓;由图9(b)可知,随着ng的提高,Fc与Ra先减小后增大,变化趋势较小,ng=180r/min时Fc与Ra最小;由图9(c)、图9(d)及图9(e)可知,随着f、ft和ap的增大,Fc与Ra逐渐增大,并呈近似线性变化趋势.

图8 表面粗糙度与周向铣削力的关系Fig.8 Correlation of surface roughness and circumferential milling force

3.2 加工参数优选

图9 加工参数对周向铣削力与表面粗糙度的影响Fig.9 Impacts of parameters on circumferential milling force and surface roughness

螺旋铣削试验结果表明,周向铣削力Fc越大,导致表面粗糙度Ra变大.因此,要抑制或减少加工表面粗糙、切边毛刺等加工缺陷,就必须要控制周向铣削力的大小.根据螺旋铣削加工参数对周向铣削力的影响规律,对于厚度一定的工件,螺旋铣削加工参数为nz=8 000r/min、ng=180r/min、f=0.2mm/r、ft=0.04mm/z时铣削力相对最小,此时进给速度vf=36mm/min,加工效率较低.由式(3)可知,决定螺旋铣削加工效率的因素包括公转速度ng和每公转进给量f.而f 的变化对Fc与Ra的影响最为显著,随着f 的增大,Fc急剧增大,Ra也相应增大,并且会大幅缩短刀具寿命,故选取f=0.2mm/r.ng对Fc与Ra的影响程度最小,可选取ng=240r/min;据此优选螺旋铣削加工参数如表4所示,此时蒙皮铣削加工效率达到48mm/min,偏心距e=0.637mm.

表4 优选加工参数Tab.4 Optimum process parameters

追加优选加工参数下不同铣削深度的螺旋铣削试验,Ra均在4μm 以内.表5为利用式(8)和(9)计算得到的Fc与Ra的预测值与试验值的对比,证明了经验模型的准确性,具有一定的参考意义.

表5 预测值和试验值的对比Tab.5 Comparison of predicted value and trial value

4 试验验证

轮廓精度、表面粗糙度、切边毛刺、加工效率及大范围铣削蒙皮的加工稳定性是衡量机器人螺旋铣削蒙皮试验系统加工性能的几个重要指标.采用螺旋铣削方法与表4的优选加工参数,设计了轮廓精度试验与飞机窗口切边试验,对机器人铣削蒙皮系统加工性能进行验证.

4.1 轮廓精度试验

轮廓精度由刀轨精度与加工质量决定.刀轨是由离散点位样条拟合而成的曲线,因此离散点位的间距d 对刀轨精度有直接影响,若间距过大,拟合的刀轨精度相应较差,将难以满足轮廓精度要求.本文采用的离线编程方法可以快速获取所有点位坐标并能够批量修改程序,当间距d 较小时,较多的点位坐标数量对离线编程的效率影响很小.试验取离散间距d=1mm.

轮廓精度试验中工件厚度为3 mm,即ap=3 mm.如图10(a)所示为加工完成的4 个理论半径Rthe=30 mm 的圆孔,刀具铣削半径R=3.637 mm,因此规划的刀轨为半径等于26.363 mm 的圆.图10(b)为第1个圆孔的铣削表面效果图,4个圆孔的加工质量一致,铣削表面光滑,表面粗糙度Ra均在4μm 以内,切边无毛刺(图10(c)).图10(d)为第1个圆孔测量点轮廓拟合得到的图.利用三坐标测量机对4个圆孔进行测量,结果如表6所示,其中Rmea为圆孔测量半径,Rfit为圆孔拟合半径,ER为半径误差,Emax为测量点的切边轮廓最大误差.由表6 可知,轮廓精度均在±0.15 mm 以内,证明离散间距d 为1mm 时,采用优选加工参数进行螺旋铣削加工,工件的轮廓精度、表面粗糙度及切边毛刺完全满足蒙皮切边精度要求.

表6 轮廓精度Tab.6 Contour accuracy

4.2 窗口切边试验

为了验证机器人大范围铣削蒙皮的加工稳定性,设计了空客A321飞机窗口切边试验.如图11(a)所示蒙皮固定在工装上,蒙皮形状为圆柱型,厚度为3mm,曲率半径为1 976mm,规划的刀轨长度为1 050 mm.试验结果显示加工表面粗糙度Ra最大值为3.915μm,切边无毛刺(图11(c)),加工时间为21.9min.用三坐标测量机测量蒙皮窗口(图11(b)),将测量获得的窗口切边测量点坐标值导入到CATIA 软件中,得到窗口切边的拟合曲线(图11(d)),切边轮廓最大误差Emax=0.145mm.证明采用螺旋铣削方法,机器人大范围铣削蒙皮具有较好的加工稳定性.

图10 轮廓精度试验Fig.10 Experiment for contour accuracy

5 结 论

本文以螺旋铣执行器为加工单元,构建了工业机器人铣削蒙皮试验系统,提出了一种螺旋铣削方法.针对螺旋铣削加工参数进行正交试验研究,并对试验结果进行极差分析,得到以下结论:

(1)建立了螺旋铣削周向铣削力Fc和表面粗糙度Ra的经验模型,周向铣削力对表面粗糙度有显著的影响,降低周向铣削力有利于减小表面粗糙度,提高加工质量.

(2)在螺旋铣削条件下,周向铣削力Fc和表面粗糙度Ra对各加工参数变化的敏感程度从大到小依次为:每公转进给量f,铣削深度ap,自转转速nz,每齿进给量ft和公转转速ng.

图11 飞机窗口蒙皮铣削试验Fig.11 Experiment for milling plane window

(3)采用优选加工参数进行试验验证,结果表明:机器人铣削蒙皮试验系统可有效抑制铣削振动,加工性能稳定,加工效率达48mm/min,轮廓精度达±0.15mm,表面粗糙度Ra在4μm 以内,切边无毛刺.

(4)为飞机蒙皮切边提供了一种新的思路和方法,基于工业机器人的螺旋铣削方法可实现高效精确的蒙皮自动化切边.

(

):

[1]胡福文,李东升,李小强,等.蒙皮柔性夹持数控切边的工艺设计方法[J].北京航空航天大学学报,2012,38(5):675-680.HU Fu-wen,LI Dong-sheng,LI Xiao-qiang,et al.Process planning of aircraft skins NC trimming based on reconfigurable fixture[J].Journal of Beijing University of Aeronautics and Astronautics,2012,38(5):675-680.

[2]李东升,罗红宇,王丽丽,等.飞机蒙皮的数字化成形制造技术[J].塑性工程学报,2009,16(1):82-87.LI Dong-sheng,LUO Hong-yu,WANG Li-li,et al.Numerical forming technology of the aircraft skin[J].Journal of Plasticity Engineering,2009,16(1):82-87.

[3]胡福文,李东升,李小强,等.面向飞机蒙皮柔性夹持数控切边的定位仿真系统及应用[J].计算机集成制造系统.2012,18(5):993-998.HU Fu-wen,LI Dong-sheng,Li Xiao-qiang,et al.Locating simulation for aircraft skins NC trimming based on flexible holding fixture [J].Computer Integrated Manufacturing Systems,2012,18(5):993-998.

[4]BRUCE M.Robotics seeks its role in aerospace[J].Manufacturing Engineering,2007,139(4):AAC1-AAC4.

[5]秦瑞祥,邹冀华.工业机器人在飞机数字化装配中的应用[J].航空制造技术,2010,23:104-108.QIN Rui-xiang,ZOU Yi-hua.Application of industrial robot in aircraft digital assembly[J].Aeronautical Manufacturing Technology,2010,23:104-108.

[6]PAN Zeng-xi,ZHANG Hui,ZHU Zhen-qi,et al.Chatter analysis of robotic machining process [J].Journal of Materials Processing Technology,2006,173:301-309.

[7]刘楚辉,姚宝国,柯映林.工业机器人切削加工离线编程研究[J].浙江大学学报:工学版,2010,44(3):426-431.LIU Chu-hui,YAO Bao-guo,KE Ying-lin.Study on off-line programming of industrial robot for cutting process[J].Journal of Zhejiang University:Engineering Science,2010,44(3):426-431.

[8]JASON M,MARTIN D,CLAUDE P.CAM-based planning,programming and execution of large-scale machining operations by a robot-mounted gantry system[J].SAE International,2011(01)2651.

[9]MATSUOKA S,SHIMIZU K,YAMAZAKI N,et al.High-speed end milling of an articulated robot and its characteristics[J].Journal of Materials Processing Technology,1999,95:83-89.

[10]陈魁.试验设计与分析[M].北京:清华大学出版社,2006:254-256.

[11]田荣鑫,姚倡锋,黄新春,等.面向加工表面粗糙度的钛合金高速铣削工艺参数区间敏感性及优选[J].航空学报,2010,31(12):2464-2470.TIAN Rong-xin,YAO Chang-feng,Huang Xin-chun,et al.Process parameter interval sensitivity and optimization of machined surface roughness for high-speed milling of titanium alloys[J].Acta Aeronautica Et Astronautica Sinica,2010,31(12):2464-2470.