太阳能熔盐蓄热罐蓄热过程的性能研究

2015-07-10靳智平刘宏丽

王 兴,靳智平,刘宏丽

(山西大学,山西 太原 030006)

太阳能熔盐蓄热罐蓄热过程的性能研究

王 兴,靳智平,刘宏丽

(山西大学,山西 太原 030006)

对太阳能熔盐蓄热罐的熔化和蓄热过程进行了数值模拟研究,结果表明相同蓄热罐不同的加热内管间距对熔化和蓄热过程有着显著影响。其中,200mm管间距的蓄热罐熔化和蓄热过程较管间距为120mm的蓄热快,并且温度分布比较均匀。研究结论对蓄热罐的结构设计和优化运行具有一定的参考价值。

蓄热罐;熔盐;蓄热;熔化;数值模拟

0 引言

太阳能光热发电是利用集热器将太阳辐射能转换成热能,并通过常规热力循环过程生产电能的一种绿色环保的发电新技术。太阳能光热发电具有碳排放量几乎为零、光电转化率高、可连续稳定发电、调峰能力较强、与现有常规火电站及电网系统匹配性好、易于迅速实现大规模产业化发展等一系列优点,被认为是在未来最有可能替代化石燃料发电的一种重要发电形式,具有良好的发展前景。

但目前太阳能光热发电的发展也存在许多技术上的瓶颈问题:例如集热器的聚光比一般较低,集热温度不高(中、低温)造成热效率较低;一次性初投资较高,发电成本较高,制约产业化应用;蓄热储热难,制约系统供电的连续性和可靠性等。而高温蓄热、储热成为制约太阳能光热发电发展的关键技术问题,亟待解决。

为了保证供电的连续性和稳定性[1],太阳能光热发电系统一般都会配置储热系统。而储热系统又普遍采用蓄热罐作为储热元件,本文针对较为常用的圆柱形蓄热罐,研究了两种不同内管间距对其蓄热过程的影响。

1 模型的建立

1.1 圆柱形熔盐蓄热罐

本文针对实验用蓄热装置,开发了两种不同内管间距的圆柱形蓄热罐,并对其启动过程的熔化和蓄热情况进行了数值模拟研究。

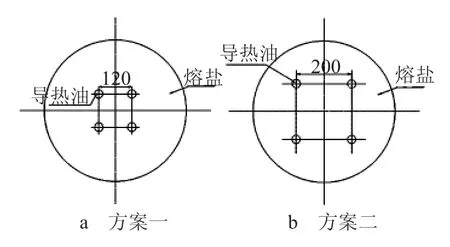

图1 两种方案蓄热罐结构示意图(mm)

图1为太阳能熔盐蓄热器示意图,蓄热器主体是高度为 650 mm的不锈钢圆柱体,规格为φ530×8,有效内径514mm,壁厚8mm。蓄热器加热内管规格为φ34×2,有效内径30mm,壁厚2mm,同样为不锈钢材质。其中,方案一中的内管间距为120mm,方案二中的内管间距为200mm。蓄热器主体内封装太阳盐(60%NaNO3+40%KNO3),用作蓄热材料。加热内管中传热流体为高温合成油,用来加热、熔化熔盐,为蓄热罐熔盐蓄热。

1.2 问题描述

内管中的传热流体为合成油,内管与外侧壳体之间为太阳盐蓄热材料。高温合成油沿内管从下部流入、从顶部流出。传热流体与内管管壁换热,内管管壁再与外部熔盐换热,熔盐逐渐熔化并储存热量。为了降低筒体外壁散热损失对熔化和蓄热的影响,筒体外壁需包裹绝热材料。该系统所用合成油及熔盐材料,其物性参数见表1。

表1 合成油及熔盐物性参数

2 数学模型的建立

本文采用Fluent流体计算软件对蓄热罐熔盐的熔化和蓄热过程进行模拟,数值计算中对模型做了如下假设。

a)忽略熔盐相变材料固态和液态物性的不同。b)在熔化过程中忽略液态相变材料的自然对流。c)熔盐材料充满整个蓄热罐,熔化过程忽略重力的影响。

2.1 求解模型的选择

熔盐熔化和蓄热过程采用凝固和融化模型Solidification&Mention[2],该模型在模拟相变过程中将整个计算区域看做多孔介质,多孔介质的多孔性被扩展到整个区域的每个单元,计算中用单元中的液相分数来表示熔化过程中相变材料由固态转变为液态。相变过程中固相所占的体积比逐渐减少,而液相所占的体积比逐渐增加,相变材料的多孔率也相应地从0逐渐增加,当相变材料完全熔化时,多孔性增加到1。

内管流体区开启标准k-epsilon湍流模型,相变区则不考虑湍流的影响,采用非稳态、隐式、分离求解器进行求解[3]。

2.2 边界条件及初始条件

合成油加热内管进、出口:进口采用速度进口(velocity-inlet),速度设置0.5 m/s,温度设置为673.15 K;出口由于出流边界上压力和速度均为未知,因此选择自由出流(outflow)边界。

圆柱形蓄热罐外壁、顶盖和底面[4]:边界条件为壁面边界条件(wall),壁厚为0mm,绝热;加热内管壁和填充熔盐材料区之间的交界面为耦合界面(coupled),壁厚为0mm。

初始条件设置:没有加热前,熔盐处于环境温度之下,本文环境温度设为20℃,因此熔盐初始温度取为293.15 K。

此外,为了得到蓄热罐熔盐熔化过程中温度的变化规律以及液相率等参数,本文在迭代前对蓄热罐熔盐区的容积平均温度和熔化液相率的容积积分值设置了监视器,用来监测整个熔化过程。

3 计算结果及分析

图2为2种不同方案蓄热罐在不同时刻熔化过程的液相率分布情况。

图2 两种方案不同时刻液相率分布

由图2可见,在加热初期,内筒周围的熔盐逐渐开始熔化,熔化沿着内管径向四周扩散,两种方案的熔化过程并没有太明显的区别。加热72 000 s后,2个蓄热罐的熔化范围均大幅扩大,其中方案二中的不同内管熔化的熔盐开始互相交汇,而在方案一中这一过程发生的要早得多,从图中的对比可以直观地看出,方案二的熔化速率要比方案一的快。加热144 000 s后,这一结论更加明显,方案二中的熔盐已经全部熔化,而方案一中的熔盐在靠近蓄热罐边缘处尚有一个未熔化的圆环存在。同样流速,同样管径,采用不同内管间距,熔化过程却大不相同,对这一结果分析认为,在加热初期,两种不同结构的蓄热器熔化量都较少,换热主要以导热为主。随着熔盐熔化量逐渐增加,换热也由初期的单一导热转变为导热与热对流共存的综合换热。而在方案一中,由于管间距较小,熔盐液相之间相互影响较早,降低了内管与与熔盐之间的换热温差,也就降低了相应的换热量。而方案二中内管间距较大,内管间互相干扰发生的较晚。因此,方案二的蓄热效果要优于方案一。

图3为两种方案蓄热罐在不同时刻熔化过程的温度分布。从图中可以看出,加热初期换热主要以导热为主,换热强度小,只有内管周围的熔盐有一定的温升,绝大部分熔盐未熔化,温度仍然为环境温度293 K。当加热72 000 s后,比较两种方案中蓄热器的温度分布可以发现,在方案一中,由于加热内管间距较小,加热比较集中,在4根内管包围的中心区域出现了高温区,温度高达620 K左右,而中心区以外到蓄热器边缘的大部分区域,温度分布在400~520 K之间,蓄热器中心区与周围边缘出现了较大的温度梯度。方案二由于内管间距较大,加热比较分散,只在内管周围出现相应的高温区域,4根内管对蓄热器中心和边缘的影响相差不大,在蓄热罐绝大部分区域温度分布都比较均匀,温度大致分布在500 K左右。加热144 000 s后的温度分布与加热72 000 s非常相似,方案一中的温度分布依然呈现中心区域高边缘低的趋势,边缘尚有部分区域温度低于熔化温度493 K,说明还有部分熔盐尚未熔化,这一情况与在图2中对熔化过程的分析是一致的。方案二中的温度分布依然比较均匀,只是温度水平有所上升,由之前的500 K上升到580 K左右。整个区域温度水平相对较高,同时温度的分布也比较均匀,进一步说明方案二的蓄热效果优于方案一。

图3 两种方案不同时刻温度分布

图4和图5分别为熔盐区的熔化率曲线和平均温度曲线。图4的结果表明,在加热初期,方案一中的熔盐熔化速率要大于方案二的熔化速率,这是由于在方案一中,加热内管间距较小,加热比较集中,因此在加热初期呈现出熔化量大于方案二这一特性。但随着加热过程的进行,方案一中4根内管的加热过程相互影响的较早,在中心出现了一个高温区,降低了加热内管与熔盐间的换热温差,换热效率随之下降。而方案二中内管管间距较大,内管之间相互影响发生的较晚,因此在加热后期呈现出方案二中的熔化速率大于方案一,这与在图2中液相分布所反映的情况是相一致。另外,比较加热140 000 s两种方案中熔盐的熔化率,方案二中的熔盐几乎已经全部熔化,而方案一熔盐的熔化率大概在65%左右,这也说明方案二的蓄热速率要明显快于方案一。

图4 两种方案不同时刻熔化率分布曲线

图5 两种方案不同时刻熔盐温度分布曲线

通过图5比较两种方案熔盐区的平均温度可以发现,加热10 000 s以前,两个蓄热罐的温度值几乎是一样的,10 000 s以后方案二中的温度值逐渐高于方案一。这是因为计算中对熔盐区温度统计的是整个熔盐区域的加权平均值,而不是单指熔盐的熔化区域,在方案二中,由于加热内管间距较大,相互之间的影响较晚,中心未出现明显的高温区,换热温差大,因此蓄热效果好,而这一现象刚好也验证了图3中两种方案中温度分布所反映的情况。

4 结论

采用Fluent流体计算软件中的凝固和融化模型对太阳能熔盐蓄热罐的熔化和蓄热过程进行的数值模拟研究,结果表明,相同的蓄热罐、相同规格的加热内管,内管采用不同的管间距对熔化和蓄热过程具有显著的影响,采用120mm内管间距的蓄热罐在加热初期熔化较快,但从整个熔化过程来看,蓄热罐采用200mm内管间距更有利于加快熔盐的熔化和蓄热。另外较大的内管间距在加热过程中蓄热比较均匀,蓄热罐内温度的分布比较均匀,没有较大的温度梯度,这对降低热应力,改善熔盐泵的工作环境是非常有利的。因此,在蓄热罐的设计和优化运行中,要注意内管间距对蓄热过程的影响。

[1] 李永亮,金翼,黄云,等.储热技术基础(Ⅱ)——储热技术在电力系统中的应用[J].储能科学与技术,2013,2(2):165-171.

[2] 唐家鹏.FLUENT 14.0超级学习手册[M].北京:人民邮电出版社,2013.

[3] 崔海亭,周慧涛,蒋静智.用于储存太阳能的相变蓄热器蓄热性能研究[J].可再生能源,2013,31(12):17-20.

[4] 王辉涛,刘泛函,王建军,等.相变蓄热罐传热过程的数值模拟[J].昆明理工大学学报,2012,37(6):9-54.

Study on Thermal Storage Process of Solar Energy in M olten Salt Thermal Storage Tank

WANG Xing,JIN Zhiping,LIU Hongli

(Shanxi University,Taiyuan,Shanxi 030006,China)

By using numerical simulationmethod,themelting and thermalstorage processofmolten salt in the thermalstorage tank was studied.The results showed that tubes pitches have important influence on themelting process ofmolten salt in the same thermal storage tank.The tank with 200mm tubes pitches is of better storage ability than thatwith 120mm,and the temperature distribution in molten salt tank ismoreuniform.The resultswillprovidea reference to the structuraldesign and optimization of the thermalstorage tank.

thermalstorage tank;molten salt;thermalstorage;melting;numericalsimulation

TK513.5

A

1671-0320(2015)02-0050-04

2014-12-20,

2015-02-06

王 兴(1983),男,山西大同人,2011年毕业于太原理工大学热能工程专业,硕士,讲师,从事电厂锅炉设备安全经济运行的教学和研究;

靳智平(1962),男,山西定襄人,1983年毕业于太原理工大学热能与动力工程专业,教授,从事电厂汽轮机及洁净煤技术的教学和研究;刘宏丽(1969),女,山西阳城人,1991年毕业于南京理工大学工程力学专业,副教授,从事暖通工程的教学和研究。