电控冷却系统对发动机经济性的影响及试验研究

2015-07-08崔俊杰肖阳张筱梅

崔俊杰 肖阳 张筱梅

1. 东风商用车有限公司技术中心 湖北武汉 430056

2. 汉阳专用汽车研究所 湖北武汉 430056

1 前言

随着能源危机的出现、地球环境的恶化、日益严格的汽车排放法规的出台以及人们对汽车舒适性要求的逐步增长,汽车热管理应运而生[1]。总的来说,汽车热管理就是运用热力学原理提高整个系统或装置的能量利用率,减少废热损失、提高系统的稳定性和可靠性的相关技术,从整体的角度管理热量。

汽车热管理的主要研究内容包括热管理对象热特性研究、热管理系统集成以及热能综合利用等,是从被动地控制温度到主动地管理能量的思想转变,是提高热力系统设计整体性的重要研究方法。

2 电控冷却系统控制原理及试验台架的建立

发动机作为整车中最大的热源,是应进行热管理分析和研究的对象。在发动机运转过程中,燃料燃烧所释放热量的去向有几种,分别转化为机械能的有效功、被冷却水带走的热量、被中冷器(空气)带走的热量、排气带走的热量以及一些相对较少的余项损失热量[2]。在保证发动机动力性、经济性的前提下,合理地分配冷却系统带走的热量,使之部分转化为有效功,是研究的重点。

传统发动机冷却系统中的风扇、水泵,都是由发动机自身带动,其优点是结构相对简单、成本较低、技术成熟;缺点则是在发动机不停变换工况及环境的工作过程中,无法根据冷却水的实时温度调整风扇、水泵的转速,这样势必会造成热量的浪费,而电控冷却系统能够根据冷却水温信号调整风扇、水泵的转速,进而达到控制冷却水流量的目的,更有利于热量的利用,提高发动机的工作效率[3]。

2.1 电控冷却试验系统条件建立

电控冷却系统中,除冷却水泵和电机驱动设备外,冷却系统大部分元件为该车型原配。首先,将发动机原内置水泵废除,拆下原水泵叶轮,以减小水路阻力,壳体保留当作水管通道;再将原风扇解体,保留风扇部分,通过键槽连接,直接由电机驱动风扇;最后,将两台某品牌MM440变频器(其中7.5 kW变频器用于控制水泵,30 kW 变频器用于控制风扇)安装在控制柜内,充分利用控制柜的金属外壳减少变频器对试验室的外部电器设备的电磁干扰,冷却系统如图1所示。

采用一台便携式计算机做为硬件平台,在Windows XP操作系统上以Visual Studio C# 2005做为开发工具,选用SQL Server 2000作为后台数据库记录数据信息。系统的数据采集和记录周期设定为1 s,控制量输出周期可设定为数据采集周期的整数倍,以便比较不同的控制周期对控制系统性能的影响。控制程序主界面如图2所示。

2.2 电控冷却系统控制方法及原理

发动机电控冷却系统控制结构示意如图3所示。ECU输入输出接口主要由某品牌ADAM-4561、ADAM-4017+和ADAM-4024构成,该ADAM系列的模拟量输入通道和模块之间提供了3 000 V的电压隔离,可有效地防止模块在受到高压冲击时损坏。ADAM-4561是一款隔离端口转换器,它可以让PC 用户将串行设备连接到使用USB接口的系统中,ADAM-4561由USB端口提供工作电源,无须外接电源。ADAM-4017+是16 位A/D、8通道的模拟量输入模块,可以采集电压、电流等模拟量输入信号,总的采样速率为10 Hz,精度为±0.1%。ADAM-4024有4 路模拟量输出通道,分辨率为12位,输出量程为0~20 mA、4~20 mA、±10 V。输出电流时精度为±0.1%,输出电压时精度为±0.2%。发动机冷却液进/出口温度和散热器空气侧的进/出口温度通过ADAM-4017+模块进行A/D转换,送入ECU,ECU根据控制策略计算出控制量,通过ADAM-4024 模块进行D/A 转换来调节变频器的输出频率。考虑到试验室电磁干扰等恶劣的现场条件,ADAM-4017+和ADAM-4024的输入输出均采用电流信号,信号线采用屏蔽线并可靠接地,且这三个ADAM模块需远离控制柜放置。

发动机电控冷却系统结构如图4所示。将冷却水泵、冷却风扇与发动机的传动连接脱开,风扇、水泵直接由电机驱动,电机的转速由两台变频器分别控制;拆除节温器,堵死小循环;控制程序根据检测到的发动机冷却液出水温度,按相应的控制策略进行计算,然后通过调节变频器的输出频率来改变电机转速,从而改变风扇转速,达到自动控制冷却系统的目的[4]。

3 试验过程及结果分析

3.1 试验设计

试验样机选用某品牌发动机,采用整车原套冷却系统,由台架完成对出水温度的控制。为了减少试验误差、简化试验内容、降低试验成本且能够准确得到出水温度对发动机经济性的影响,试验过程中将电控水泵稳定在同一转速,仅用电控风扇调节水温。

首先,在台架上确定发动机在整车配置条件下最佳冷却液温度MAP。为了使电控冷却系统能够将发动机出水温度控制最佳,使其达到最好的经济性,先要进行原机冷却系统不同冷却液温度试验,以获取该型发动机在整车配置条件下最佳冷却液温度MAP。

根据发动机冷却液温度控制系统的控制精度,试验转速选择在1 100、1 300、1 500、1 700和1 900 r/min五个转速水平, 在82℃~94 ℃,每间隔2℃对原机进行全工况试验,试验负荷选择100%、75%、50%和25%四个负荷水平。

其次,确定原机风扇转速与发动机冷却水温关系曲线,并根据此曲线用电控冷却系统模拟原机冷却系统;并在对应工况下,通过电控冷却系统根据水温MAP图控制发动机出水温度,分别得出两者的能耗[5]。

最后,分别对配备两种冷却系统的发动机以1 000~1 900 r/min转速,每间隔100 rad进行外特性热平衡试验[6],电控冷却系统按照前面制取的MAP图控制出水温度,试验时环境温度约为18℃~27℃,试验时取消节温器,堵住小循环。

3.2 试验结果分析

通过计算对比,得出以经济性为目标的最佳冷却液温度MAP。如图5所示。

对原机冷却系统进行试验,得出风扇转速与发动机冷却水温的关系曲线如图6所示。

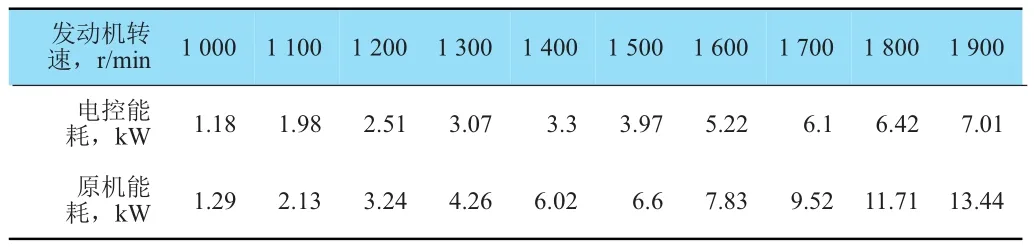

根据图6曲线,用电控冷却系统模拟原机对发动机出水温度进行控制,测量计算得出原机冷却系统的能耗;然后用电控冷却系统根据前面得出的最佳经济性水温MAP图控制发动机出水温度,使发动机达到最佳经济性,测量计算得出电控冷却系统的能耗。两种类型冷却系统外特性工况下的能耗对比如图7、表1所示(为便于标注,以下各图图例均 “原机”代表带原机冷却系统;以“电控”代表电控冷却系统)。

表1 两种冷却系统外特性工况能耗表

由表1可见,原机冷却系统在1 000 r/min时能耗为1.29 kW;在1 900 r/min时能耗达13.44 kW。电控冷却系统比原机冷却系统能耗稍低,在低速工况下,两者能耗差别不大,如在1 000 r/min时,两者差别只有0.11 kW;此时由于原机冷却系统的风扇在冷却液发动机出口温度信号的驱动下,转速很低,约为690 r/min,在低速区间,风扇转速变动100 r/min引起的能耗变化在0.1 kW左右,所以电控冷却系统节能不明显;随着转速增加,两者能耗差别越来越大,在1 900 r/min时,两者差别为6.43 kW。

对试验数据进行计算分析可得,电控冷却系统能耗比原机冷却系统降低较多,较大程度地改善了发动机燃料经济性,经济性提高最明显的是在1 900 r/min工况,达2.28%。其改善情况如图8所示。

4 结语

本文主要介绍了改进发动机冷却系统的优势,并对方案和试验过程做了具体的描述,并得出如下结论:

a. 电控冷却系统能够较大程度地改善发动机的燃料经济性,最高可提高2.28%;

b. 试验中,由于发动机出水温度有所上升,这势必会对机油品质、润滑和散热效果以及发动机的热负荷造成影响,如何解决这些问题,还有待改进。

通过试验,能够看出电控冷却系统在合理分配热能、提高发动机工作效率上比传统冷却系统更有优势,能提高发动机的经济性,对于发动机的开发也具有较大的意义。

[1] 曹旭.发动机热管理仿真与试验研究[D].上海交通大学,2008.

[2] 谭建勋.工程机械热管理系统试验平台的开发[D].浙江大学,2005.

[3] 罗建曦.汽车热管理系统集成空气侧热流体分析研究[D].清华大学,2004.

[4] 杨胜.汽车热管理系统半物理仿真试验平台研究[D].清华大学,2004.

[5] N.S.Ap,A.Maire P.,et a1.Economical Engine Cooling System[C].SAE Paper No.2001-01-1708,2001.

[6] Ngy Srun Ap,Pascal Guerrero,et a1.Influence of Front End Vehicle.Fan and Shroud on the Heat Performance of A/C Condenser and Cooling Radiator[C].SAE Paper No.2002-01-1206,2002.