不同催化剂催化裂化愈创木酚的性能

2015-07-07冯占元张素平左成月颜涌捷许庆利

冯占元,张素平,左成月,徐 佳,颜涌捷,许庆利

(华东理工大学 能源化工系 煤气化和能源化工重点实验室,上海 200237)

不同催化剂催化裂化愈创木酚的性能

冯占元,张素平,左成月,徐 佳,颜涌捷,许庆利

(华东理工大学 能源化工系 煤气化和能源化工重点实验室,上海 200237)

以分子筛为活性组分、高岭土为载体制备HZSM-5/K, HZSM-5/MK,HY/K,5A/K 4种催化剂,采用FTIR 技术对催化剂的表面酸性进行表征。以愈创木酚为模型化合物,在480~560 ℃、WHSV=3~6 h-1条件下的固定床反应器中考察4种催化剂的催化裂化性能。实验结果表明,催化剂表面酸量大小的顺序为:HY/K>HZSM-5/K≈HZSM-5/MK>5A/K;愈创木酚裂化过程中主要生成苯酚、甲基苯酚、乙基苯酚等单环芳烃和多环芳烃,在540 ℃、WHSV=4 h-1条件下单环芳烃产率较高,焦炭产率较低;HZSM-5/MK, HZSM-5/K, HY/K, 5A/K 4种催化剂作用下得到的单环芳烃产率依次为57.14%, 51.65%, 36.74%, 30.00%,焦炭产率大小的顺序为:5A/K>HY/K>HZSM-5/K≈HZSM-5/MK。

生物油;愈创木酚;催化裂化;HZSM-5分子筛

由于生物油的含水率高、酸性强、含氧量高、热值低和运动黏度大等缺点,导致生物油不能直接利用,必须进行精制才能达到高品质液体油的要求[1-2]。近年来常用的生物油精制方法主要有催化加氢[3-4]、重整制氢[5-6]、乳化反应[7]、酯化反应[8]、催化裂化[9]等。

生物油的成分复杂,主要包括酸、醇、醛、酯、酮、糖、酚、愈创木酚、呋喃、多官能团组分和木质素衍生低聚物等[10-12]。在催化裂化过程中主要产物为焦炭、焦油、气体、液体油和水,其中,焦炭的生成是催化裂化工艺中面临的最大问题[13-15]。愈创木酚的存在是反应过程中形成焦炭的重要原因之一[16-17]。

生物油精制的反应过程中催化剂可对产物造成一定的影响,Adjaye等[18-20]在对HZSM-5、HY、丝光沸石、硅质岩、silica-alumina等5种催化剂的研究中发现HZSM-5得到的精制油产率最高,对焦炭产率的考察中发现HZSM-5作为催化剂时得到焦炭产率最低。在制备烃类的催化剂研究中发现,增大高岭土的孔体积和比表面积可有效提高催化剂的活性和汽油选择性[21]。有必要对生物油精制做进一步研究,以选择更加有效的催化剂。

本工作以分子筛为活性组分、高岭土为载体制备了4种负载型催化剂,以愈创木酚为生物油模拟物,在固定床反应器中考察催化剂的催化裂化性能。

1 实验部分

1.1 试剂

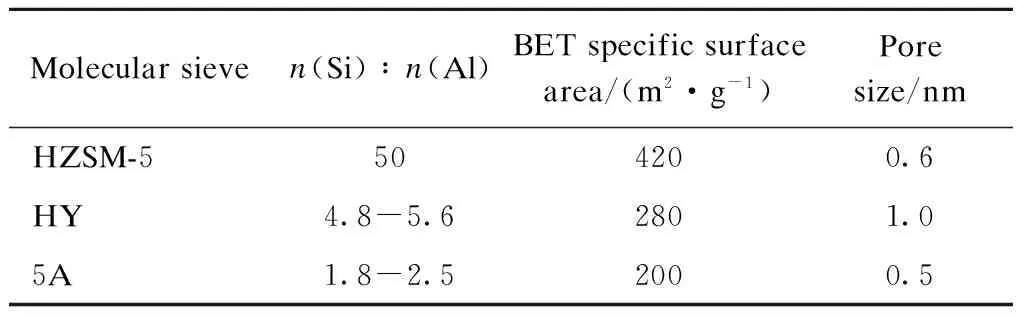

愈创木酚:纯度不低于99.0%,上海泰坦科技有限公司;硫酸铵:分析纯,上海凌峰化学试剂有限公司;皂土:化学纯,上海山浦化工有限公司;分子筛:南开大学催化剂厂,其孔结构参数见表1。

表1 分子筛的孔结构参数

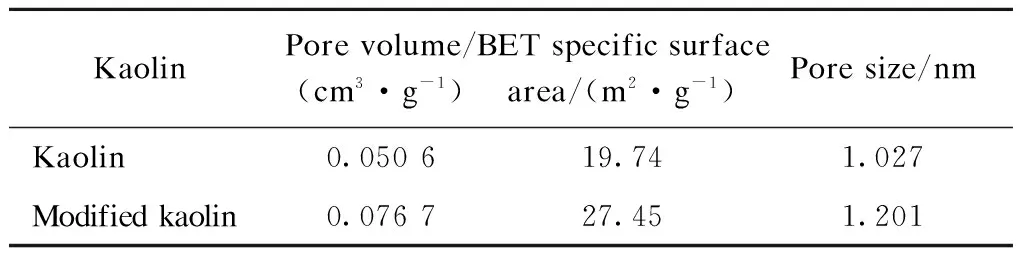

高岭土:化学纯,上海跃江钛白化工制品有限公司。改性高岭土:将高岭土与硫酸铵按1:1.5的质量比混合均匀,将所得混合物于300 ℃下焙烧2.5 h,冷却后取出产物,然后将该产物用10倍于原高岭土质量的去离子水于30 ℃下浆化洗涤35 min,过滤后在110 ℃下干燥2 h。高岭土的孔结构参数见表2。

表2 高岭土的孔结构参数

1.2 催化剂的制备

以高岭土为载体,分子筛(HZSM-5,HY,5A)为活性组分,皂土为黏合剂,将三者按质量比2:2:1的比例混合均匀,压片成形,在120 ℃下烘干12 h,之后在700 ℃下焙烧3 h。制备的催化剂标记为HZSM-5/K,HY/K,5A/K。

以改性高岭土为载体,HZSM-5分子筛为活性组分,皂土为黏合剂,将三者按质量比2:2:1的比例混合均匀,压片成形,在120 ℃下烘干12 h,之后在700 ℃下焙烧3 h。制备的催化剂标记为HZSM-5/MK。

1.3 催化剂的酸性表征

采用美国Nicolet公司6700型傅里叶变换红外光谱仪对催化剂进行酸性表征。采用吡啶为探针分子,测试前首先将催化剂研磨成细粉,采用本体法压片,然后将其置于石英红外池中,接通真空系统,以10 ℃/min的速率从室温升至380 ℃,在恒温条件下保持高真空(13.3 Pa)脱气2 h;然后自然冷却至室温下,吸附无水吡啶30 min,再以10 ℃/min的速率升温至200 ℃或450 ℃,恒温并保持高真空脱附2 h,待冷却后在室温下进行红外摄谱,以特征吸收峰的强度代表酸量。

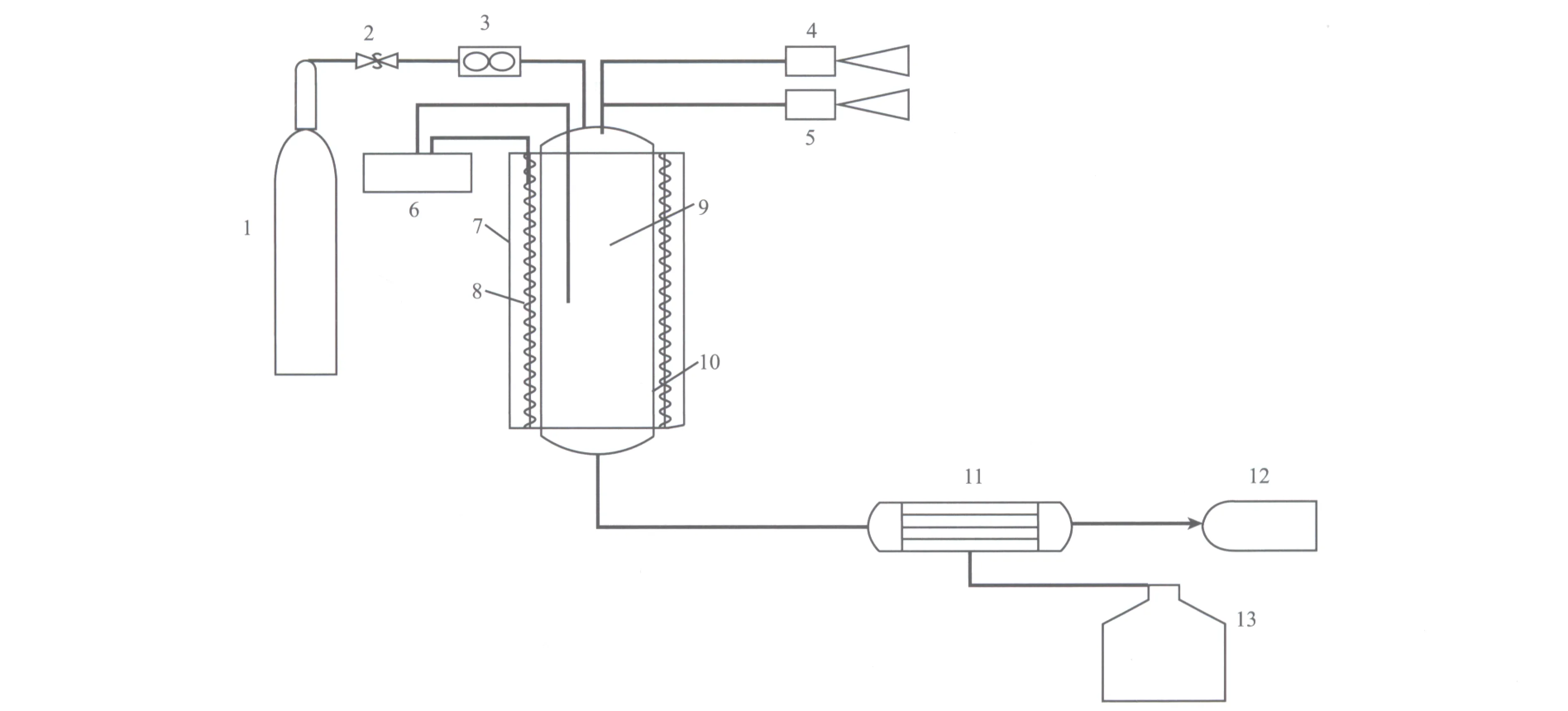

1.4 催化剂的评价方法

催化裂化的实验装置见图1。实验装置由固定床反应器、给料装置、电加热元件、温控设备、冷却系统、液体收集装置等组成。反应器为内径25 mm、高850 mm的不锈钢管。催化剂床层高度为50 mm,催化剂填装量为20 g,催化剂床层上下填充惰性填料。

在480~560 ℃、原料液态空速为3~6 h-1的条件下,以愈创木酚为生物油模拟物,考察催化剂的催化裂化性能。首先以15 ℃/min的速率对催化剂床层进行升温,当温度达到设定值并且稳定后开始进料,进料稳定40 min后停止实验。产物经过冷凝后气、液两相分别收集在收集器中。气相产物采用安捷伦公司Agilent-6820型气相色谱仪进行定量分析,液相产物采用PE公司PE CLA-RUS500型气相色谱/质谱联用仪进行分析。

反应结束后将填料和催化剂从固定床中卸出,经四氢呋喃抽提过滤后连同纸筒(纸筒质量记录为m0)在烘箱中120 ℃下烘烤2 h后自然冷却,称取其质量记录为m1,将其放入马弗炉中,在650 ℃下焙烧3 h后自然冷却,称取其质量记录为m2。则焦炭质量为:m1-m0-m2。焦炭产率定义为焦炭质量与原料质量的比。

图1 催化裂化的实验装置

气体质量(m3)是由气相色谱仪分析出反应后气体的组成,再通过内标法利用通入的N2的质量计算出其他气体的质量。气体产率定义为气体质量与原料质量的比。

由于有部分的液体附着在反应器的器壁上,未能全部收集,故根据质量守恒计算得到液体质量(m)。m=m4-m5-m3,其中,m4表示原料总质量,m5表示焦炭质量。液体产率定义为液体质量与原料质量的比。

2 结果与讨论

2.1 催化剂的酸性质

1 450 cm-1附近处的吸收峰为L酸的特征吸收峰,1 540 cm-1附近处的吸收峰为B酸的特征吸收峰。催化剂的FTIR谱图见图2。由图2可看出,HY/K,HZSM-5/MK,HZSM-5/K在1 450,1 540 cm-1附近均有吸收峰出现,说明这3种催化剂表面存在L酸中心和B酸中心;5A/K在450 ℃下1 540 cm-1附近未发现吸收峰,说明5A/K表面B酸中心没有强酸位点。

由200 ℃下的FTIR谱图可算出总酸量,由450 ℃下的FTIR谱图可算出强酸量,总酸量与强酸量的差为弱酸量。催化剂表面酸量的计算结果见表3。由表3可见,HY/K表面强酸量与弱酸量均最高,5A/K,HZSM-5/MK,HZSM-5/K的表面酸量相差不大,5A/K的B酸中心不存在强酸位点,并且总酸量最低。

图2 催化剂的FTIR谱图

CatalystTotalacidcontent/(10-4mol·g-1)Strongacidcontent/(10-4mol·g-1)Weakacidcontent/(10-4mol·g-1)LacidBacidLacidBacidLacidBacidHY/K0.1884.6100.0890.0300.0994.580HZSM-5/K0.1232.5350.0500.0220.0542.513HZSM-5/MK0.1412.6530.0630.0230.0782.6315A/K0.0430.9360.0180 0.0250.936

2.2 不同催化剂对焦炭产率的影响

温度对不同催化剂焦炭产率的影响见图3。

图3 温度对不同催化剂焦炭产率的影响

由图3可见,随温度的升高,使用4种催化剂时焦炭产率均先降低后增大,在540 ℃时焦炭产率达到最低。这主要是因为当温度较低时裂解反应速率较慢,缩聚反应占主导地位,随温度的升高,裂解反应速率加快,焦炭产率逐渐降低;当温度持续升高时,缩聚反应速率加快,导致焦炭产率增加[22]。

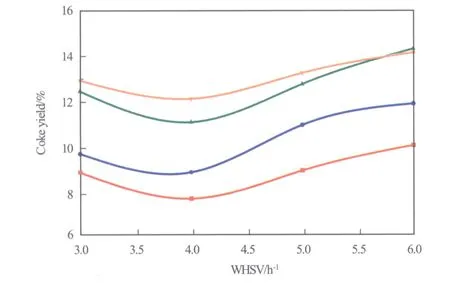

WHSV对不同催化剂焦炭产率的影响见图4。

图4 WHSV对不同催化剂焦炭产率的影响

由图4可见,随WHSV的增大,焦炭产率先减小后增加,在4 h-1时焦炭产率最低。主要因为当WHSV为3 h-1时反应物在催化剂孔道内的酸性位点上停留时间过长,易发生缩聚而生成焦炭。当WHSV过高时,反应器内因浓度而引起的副反应增多,导致焦炭产率增加[23]。

由图3和图4还可见,在相同的条件下,焦炭产率大小的顺序为:5A/K>HY/K>HZSM-5/K≈HZSM-5/MK。HZSM-5/K和HZSM-5/MK催化剂的焦炭产率最低分别为8.95%, 7.82%,焦炭产率差别不大,因为这两种催化剂的活性组分相同,高岭土的改性对焦炭产率的影响较小[21]。HY/K催化剂的焦炭产率最低为11.13%,HZSM-5/K与HY/K催化剂相比,因为HY/K分子筛的孔径较大(见表1),使得反应物在孔道内的停留时间长于HZSM-5/K,导致有机物在HY/K酸性位点上更难脱附和扩散,因此生成焦炭的速率大于使用HZSM-5/K催化剂时的速率[18]。HZSM-5内部的择形结构可有效地限制焦炭前身物的生成进而限制焦炭产量[19],此结论也解释了上述反应结果。4种催化剂中,使用5A/K时的焦炭产率最大,这主要与分子筛的酸性位点有关,分子筛酸性位点越多,焦炭产率越低[18]。

2.3 不同催化剂对气体产率的影响

温度对不同催化剂气体产率的影响见图5。由图5可见,随温度的升高,气体产率逐渐增加,说明裂解反应速率逐渐加快。当温度低于540 ℃时,使用HZSM-5/MK和HZSM-5/K时气体产率相差不大,而使用HY/K时气体产率明显较高;当温度持续升高时,与HZSM-5/MK和HZSM-5/K相比,使用HY/K时气体产率呈现降低的趋势,说明当温度低于540 ℃时,HY/K的活性较高,随温度的升高,HY/K的活性逐渐低于HZSM-5/MK和HZSM-5/K。

图5 温度对气体产率的影响

WHSV对不同催化剂气体产率的影响见图6。由图6可以看出,随WHSV的增大,气体产率均逐渐减小。因为当WHSV较高时,反应物在催化剂表面的停留时间缩短,裂解程度降低,导致气体产率下降。

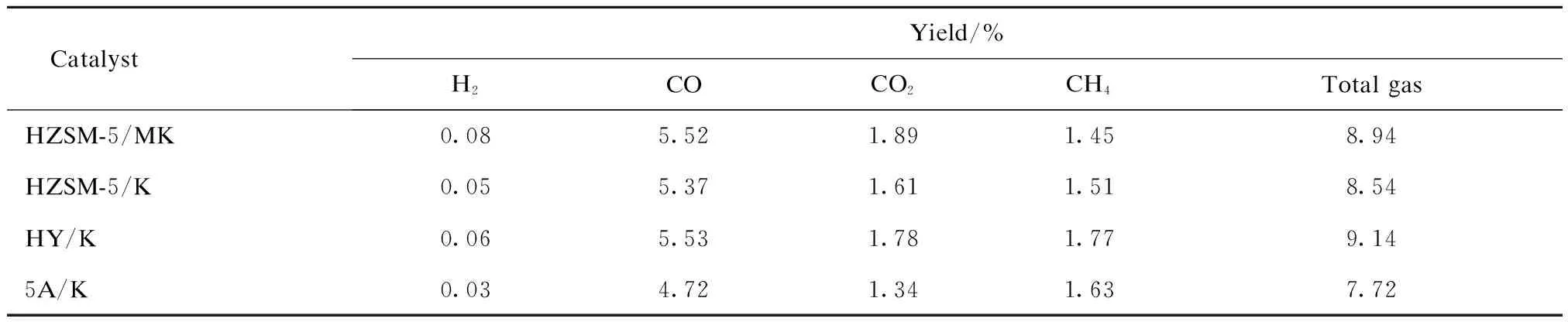

催化剂对不同气体产率的影响见表4。

图6 WHSV对气体产率的影响

CatalystYield/%H2COCO2CH4TotalgasHZSM-5/MK0.085.521.891.458.94HZSM-5/K0.055.371.611.518.54HY/K0.065.531.781.779.145A/K0.034.721.341.637.72

Condition: guaiacol as feed, 540 ℃, WHSV=4 h-1.

由表4可见,愈创木酚在裂解反应中主要生成H2,CO,CO2,CH44种气体,CO和CO2的生成说明4种催化剂作用下都起到一定的脱氧作用。5A/K作催化剂时的气体产率明显低于以上3种催化剂,说明其裂化程度较低,催化活性较差。比较5A/K与HZSM-5/K的特点时发现,HZSM-5/K的表面酸量明显大于5A/K,而两种催化剂的孔径相差不大(见表1和表3),因此可以推断催化剂的表面酸量越大,催化活性越强[23]。

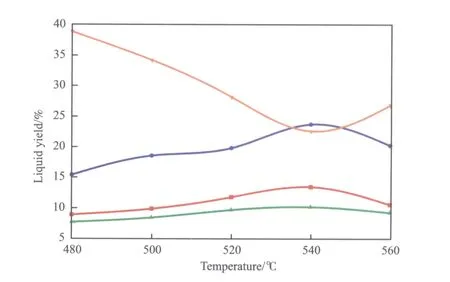

2.4 不同催化剂对液体产物组分的影响

选用HZSM-5/MK催化剂,考察温度和WHSV对液体产物组分的影响,实验结果见图7和图8。由图7和图8可见,愈创木酚在催化裂化过程中主要生成苯酚、甲基苯酚、乙基苯酚和多环芳烃等液体产物,其中,多环芳烃的生成说明愈创木酚裂解反应过程中易发生缩聚生成大分子产物。随WHSV和温度的变化,液体组分有较明显的变化,当温度为540 ℃、WHSV=4 h-1时,苯酚、甲基苯酚、乙基苯酚的最高产率分别为16.94%,26.91%,13.29%,多环芳烃的最低收率为15.61%。此结果验证了对焦炭产率的分析。

图7 温度对液体组分的影响

■ Phenol; ● Methyl phenol;▲ Ethyl phenol;▼ PAHs

不同催化剂对液体组分的影响见表5。由表5可见,HZSM-5/MK催化剂作用下,苯酚、甲基苯酚和乙基苯酚的产率较高,多环芳烃的产率相对较低;HY/K和5A/K催化剂作用下,得到与HZSM-5/MK催化剂相反的结果。

图8 WHSV对液体组分的影响

HZSM-5/MK和HZSM-5/K催化剂的不同主要是因为改性后的高岭土其比表面积、孔体积均有所增大(见表2),作为载体时为催化反应提供了更多的反应场所和活性位点,有助于增加液体中轻质组分产率,文献[21]报道的对高岭土进行改性时也得到了类似的结果。由于HY/K表面的总酸量高于HZSM-5/K,因此HY/K具有较强的催化裂化能力,但由于HY/K的大孔径特点导致其选择性较差,生成的多环芳烃等副产物较多,苯酚、甲基苯酚、乙基苯酚等产率较低。5A/K作催化剂时得到苯酚、甲基苯酚、乙基苯酚的产率最低,多环芳烃类的产率最高,主要因为5A/K的低酸位特点导致其裂化能力最低,愈创木酚在高温条件下发生缩聚反应,生成较多的大分子产物。

表5 不同催化剂对液体组分的影响

Conditions: guaiacol as feed, 540 ℃, WHSV=4 h-1.

3 结论

1)以高岭土或改性高岭土为载体,分子筛为活性组分制备了HZSM-5/MK,HZSM-5/K,HY/K,5A/K催化剂,催化剂表面酸量大小的顺序为:HY/K>HZSM-5/K≈HZSM-5/MK>5A/K,其中,HZSM-5/K和HZSM-5/MK的表面酸量相差不大,硫酸铵处理对高岭土表面酸量的影响较小。

2)4种催化剂在540 ℃、WHSV=4 h-1的条件下,催化裂化愈创木酚得到的焦炭产率最低、单环芳烃产率最高。

3)HY/K催化剂作用下的气体产率最高为9.14%,5A/K催化剂作用下的气体产率最低为7.72%,催化裂化过程中气体产率受催化剂表面酸量的影响较大,催化剂的表面酸量越大活性越高,气体产率越高;HY/K和HZSM-5/K催化剂作用下的焦炭产率最低分别为11.13%和8.95%,HY/K催化剂的选择性相对较差。

4)HZSM-5/MK催化剂作用下的焦炭产率最低为7.82%,单苯环产率最高为57.14%。HZSM-5分子筛为催化剂活性组分时的选择性较好,同时增大高岭土的比表面积和孔体积有助于提高液体产物的品质。

[1] 马文超,陈娇娇,王铁军,等.生物油模型化合物催化裂解机理[J].农业工程学报,2013,29(9): 207-213.

[2] Zhang Qi, Chang Jie, Wang Tiejun, et al. Review of Biomass Pyrolysis Oil Properties and Upgrading Research[J].EnergyConversManage, 2007, 48(1): 87-92.

[3] 桑小义,李会峰,李明丰,等.含氧化合物加氢脱氧的研究进展[J].石油化工,2014,43(4): 466-473.

[4] 李其义,万磊,张素平,等. 生物油低温加氢脱氧的研究[J].石油化工,2011,40(9):954-958.

[5] 周明,许庆利,蓝平,等.在流化床反应器中生物油重组分模拟物催化重整制氢[J].石油化工,2010,39(9): 961-965.

[6] Yi Wang,Xun Hu, Mourant D, et al. Evolution of Aromatic Structures During the Reforming of Bio-Oil: Importance of the Interactions Among Bio-Oil Components[J].Fuel, 2013,111: 805-812.

[7] 梁伟,王铁军,张琦,等.生物质快速热解油水相溶液超声乳化特性[J].燃料化学学报,2009,37(6): 684-690.

[8] Xun Hu, Lievens C, Mourant D, et al. Investigation of Deactivation Mechanisms of a Solid Acid Catalyst During Esterification of the Bio-Oils from Mallee Biomass[J].ApplEnergy, 2013, 111: 94-103.

[9] Ioannidou O, Zabaniotou A, Antonakou E V, et al. Investigating the Potential for Energy, Fuel, Materials and Chemicals Production from Corn Residues (Cobs and Stalks) by Non-Catalytic and Catalytic Pyrolysis in Two Reactor Configurations[J].RenewSustainEnergyRev, 2009, 13(4): 750-762.

[10] Tang Zhe, Lu Qiang, Zhang Ying, et al. One Step Bio-Oil Upgrading Through Hydrotreatment, Esterification, and Cracking[J].IndEngChemRes,2009,48(15): 6923-6929.

[11] Lu Qiang, Li Wenzi, Zhu Xifeng, et al. Overview of Fuel Properties of Biomass Fast Pyrolysis Oils[J].EnergyConversManage, 2009, 50(5): 1376-1383.

[12] 郭秀娟, 王树荣, 王凯歌, 等. 抽提物对生物质热裂解机理的影响研究[J].燃料化学学报. 2010, 38 (1): 42-46.

[13] Adjaye J D, Bakhshi N N. Production of Hydrocarbons by Catalytic Upgrading of a Fast Pyrolysis Bio-Oil. Part Ⅰ: Conversion over Various Catalysts[J].FuelProcessTechnol,1995,45:161-183.

[14] 王予,马文超,朱哲,等.生物质快速热解与生物油精制研究进展[J].生物质化学工程,2011,45 (5):29 - 36.

in the Transformation of Crude Bio-Oil with Methanol intoHydrocarbons on a HZSM-5 Catalyst [J].JCatal, 2012, 285: 304-314.

[16] Chen Wen, Luo Zhongyang, Yu Chunjiang, et al. Catalytic Conversion of Guaiacol in Ethanl for Bio-Oil Upgrading to Stable Oxygenated Organics[J].FuelProcessTechnol,2014,126:420-428.

[17] Graça I, Lopes J M, Ribeiroa M F, et al. Catalytic Cracking in the Presence of Guaiacol[J].ApplCatal,B, 2011,101:613-621.

[18] Adjaye J D, Bakhshi N N. Production of Hydrocarbons by Catalytic Upgrading of a Fast Pyrolysis Bio-Oil:Ⅱ. Comparative Catalyst Performance and Reaction Pathways[J].FuelProcessTechnol,1995,45:185-202.

[19] Adjaye J D, Katikaneni S P R, Bakhshi N N. Catalytic Conversion of a Biofuel to Hydrocarbons: Effect of Mixtures of HZSM-5 and Silica-Alumina Catalysts on Product Distribution[J].FuelProcessTechnol,1996,48:115-143.

[20] Vitoloa S, Seggiania M, Fredianib P, et al. Catalytic Upgrading of Pyrolytic Oils to Fuel over Different Zeolites[J].Fuel, 1999,78:1147-1159.

[21] 中国石油化工总公司.一种高岭土的改性方法:中国,1210031A[P]. 1999-03-10.

[22] 徐莹,常杰,张琦,等.固体碱催化剂上生物油催化酯化改质[J].石油化工,2006, 35(7):615-618.

[23] 郭晓亚,颜涌捷.生物质快速裂解油的催化裂解精制[J].化学反应工程与工艺,2005,21(3):227-233.

(编辑 李治泉)

Performances of Different Catalysts in Catalytic Cracking of Guaiacol

FengZhanyuan,ZhangSuping,ZuoChengyue,XuJia,YanYongjie,XuQingli

(Key laboratory of Coal Gasification and Engineering of Education, Department of Energy and Chemical Engineering, East China University of Science and Technology, Shanghai 200237, China)

HZSM-5/kaolin(K), HZSM-5/modified kaolin(MK), HY/K and 5A/K catalysts were prepared with the molecular sieves as active components and the kaolin or modified kaolin as support, and were characterized by means of FTIR. The performances of the catalysts in the catalytic cracking of guaiacol were investigated in a fixed bed reactor under the conditions of 480-560 ℃ and WHSV 3-6 h-1. The results showed that the acidity of the catalysts reduced in order of HY/K>HZSM-5/K≈HZSM-5/MK>5A/K. Mononuclear aromatics (phenol, methyl phenol and ethyl phenol) and PAHs were major products in the catalytic cracking. Under the conditions of 500 ℃ and WHSV 4 h-1, the high yield of the mononuclear aromatics and the low yield of coke could be achieved. The yields of the mononuclear aromatics over HZSM-5/MK, HZSM-5/K, HY/K and 5A/K were 57.14%, 51.65%, 36.74% and 30.00%, respectively. The yield of coke on the catalysts increased in order of HZSM-5/MK≈HZSM-5/K bio-oil; guaiacol; catalytic cracking; HZSM-5 zeolite 2014-09-30;[修改稿日期]2014-12-18。 冯占元(1988—),男,河南省开封市人,硕士生,电话 18818210908,电邮 fengzhanyuan219@163.com。联系人:张素平,电话 021-64253283,电邮 zsp@ecust.edu.cn。 国家自然科学基金项目(51176049);教育部新世纪优秀人才支持计划(NECT-11-0642);中央高校基本科研业务费资助。 1000-8144(2015)04-0459-07 TQ 517.4 A