空簧孔静电冷却干式镗削加工平台的设计

2015-07-07成洪川孙若望

成洪川,赵 娟,孙若望

(青岛理工大学 机械工程学院,青岛 266033)

0 引言

高速动车组的避震器采用的是空气弹簧悬挂系统,空簧孔上接空气弹簧,下部联通侧梁、横梁气路。空簧孔的加工表面质量会影响空气弹簧的密封性及控制阀的精度,需采用精镗加工工艺。空簧孔径向尺寸为Φ49.5mm,镗削纵向进给量F=97mm,空簧孔样件实物图及剖面示意图如图1所示。

空簧孔属于阶梯型盲孔,一般利用数控加工中心对空簧孔进行镗削加工。目前使用的冷却、润滑方法:采用几个的喷嘴同时向环形间隙喷大量冷却液。这种方法的缺点是:资源浪费、污染环境、切削区不能充分冷却、润滑。

为解决这一问题,本文采用静电冷却干式镗削:将镗刀杆内部开孔,使得小孔一直延伸到镗刀头部,小孔出口对准刀尖切削处。切削时将由静电冷却装置产生的活性气体自镗杆后端授入,流经镗刀内孔,由镗头小孔喷出,喷射在刀片切削处。工艺的难点在于镗刀与气路的密封性及静电装置与机床的耦合性。本装置可以使活性气体跟随刀片旋转,切削处一直受到冷却润滑作用。这种冷却润滑方式效果好、无污染、环保清洁、对工人身体无害。

1 静电冷却系统

1.1 静电冷却的基本原理

干式静电冷却法利用的是静电场装置间隙放电原理,即将持续通入的空气流电离,经离子化、臭氧化成为活性气流,喷入的活性气体加快了切削区域空气的对流。离子化的负氧离子增加了活性气流的导热性。活性气体中的负氧离子及臭氧具有良好的表面吸附性和渗透性,能渗入切削区切屑接触的表面,形成一层氧化薄膜,起到边界润滑作用。臭氧气体可以使新生表面迅速发生钝化作用,保护已加工表面。

1.2 静电冷却系统的组成

静电冷却系统包括空气压缩机、通气管路、电晕放电装置、臭氧及负氧离子检测器四个部分。静电冷却系统如图2所示。

空气压缩机是气体输送的动力源;通气管路是气流的通道即将活性气体引入镗削切削区;电晕放电装置是静电冷却系统的核心,采用的是针孔电晕放电电路来制备静电冷却活性气体;臭氧及负离子检测器主要作用是采集活性气体的浓度数据,优化电晕放电装置的参数。

2 外气路内冷精镗刀的设计及装配

2.1 镗刀要求

1)基本尺寸:外气路内冷精镗刀镗头的径向尺寸调整范围大于空簧孔加工尺寸变化范围Φ53mm~Φ60mm。刀杆与刀头的长度尺寸之和大于空簧孔的深度97mm。

2)耦合性:外气路内冷精镗刀应保证刀杆旋转,外气路固定。MV-80加工中心主轴底部有六个螺栓孔,采用固定杆与主轴底部的法兰孔配合将外气路连接套固定。主轴如图3所示。

图3 MV-80加工中心主轴

3)绝缘性:采用静电冷却方式得到的活性气体负氧离子,在传送过程需要绝缘化环境,所以镗刀的整个气体回路需做绝缘化处理。

4)外气路:为了实现加工时切削区的最优化冷却,活性气流在外气路直接与刀柄的内气路连接的绝缘环境下直接到达切削区。

5)气流量: 在一定范围内,高压电晕放电产生的的臭氧和负氧离子浓度随气流量增大而增加,但空簧孔样件尺寸固定,选取的内冷精镗刀镗头上冷却孔的直径为4mm,因此只能利用调节外气路气压来调节气流量。

6)密封性:活性气体在传送过程中必须要做到全程密封性,这也是改装精镗刀难点。

2.2 外气路内冷精镗刀的改装

由选定型号的精镗刀改装成的外气路内冷精镗刀将镗刀、加工中心、电晕放电装置耦合。改装后的内冷精镗刀实物及剖面图如图4所示。

外气路内冷精镗刀组成部分:

1)镗头:型号为BSD50Φ53-95,总高度为58mm,材料为高速钢。

2)刀杆:直径Φ50,高度141mm,材料为45号钢。

图4 外气路内冷精镗刀

3)内绝缘气路:由两段直径不同相互连接在一起的绝缘气管组成,直径分别为Φ6mm、Φ4mm。大直径气管位于镗刀上加工的通孔内,一端与内套采用强力胶水粘接在一起,另一端接小直径气管。小直径气管尾部对准镗削时的已加工表面。

4)随动装置:由内套和紧固螺钉组成,镗削加工时内套随着镗刀杆一起旋转。

5)外气路连接装置:由快速接头、外套、轴承和固定杆组成。快速接头与外套通过管螺纹孔连接,外接管通过上下轴承间间隙与内绝缘气管相接,固定杆一端通过两个螺钉连接在外套上,另一端嵌入加工中心的螺栓孔内,外套材料采用强度、硬度高,绝缘性好的聚四氟乙烯。该装置能保证外接气管与主轴箱保持相对静止。

2.3 外气路内冷精镗刀的装配

精镗刀改装完成后后,零部件的装配关系:内套与镗杆采用的是过盈配合,过盈量为0.02mm,装配时,首先将内套放入开水中浸泡3min~5min,内套受热膨胀,然后将内套取出套入镗杆内,内套遇镗杆冷却收缩,与镗杆紧密配合连接在一起。上下轴承与内套采用的也是过盈配合,过盈量为0.01mm;与外套采用的是过度隙配合,装配时,将铜管套入上轴承内圈,用敲击的方法将轴承打入内套,然后将外套套在轴承外圈上。

3 整体实验平台的搭建

实验平台主要包含:立式数控加工中心、镗削刀具、三向压电式切削力测量仪、热电偶测量仪、数据采集器、电晕放电装置和其他机械加工辅助设备和参数测量仪器。实验平台搭建整体框图如图5所示。

图5 实验平台示意图

3.1 加工中心及镗削工具

立式数控加工中心,机床型号为MV-80,采用FANUC系统。精镗工步采用的是外气路内冷精镗刀,孔径加工范围Φ53mm~Φ70mm,加工深度范围0mm~130mm。

3.2 测力仪、热电偶及数据采集器

采用三向压电式切削力测量仪,根据压电效应原理来测量三个方向镗削力。利用数据采集器获得热电偶产生的电压信号,热电偶测量仪如图6所示。

图6 热电偶测量仪

3.3 电晕放电装置

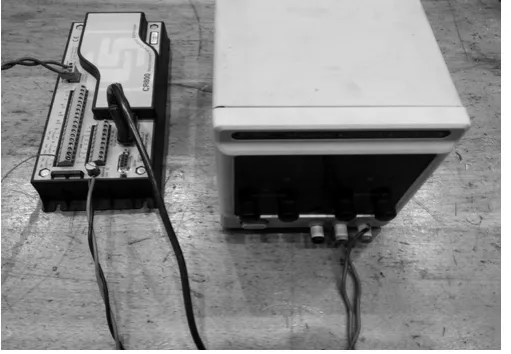

静电冷却系统采用的是针-孔放电装置,经试验得出将孔口直接对准切削区所得到的冷却效果很好。电晕放电装置连接如图7所示。

图7 电晕放电装置连接图

3.4 空簧孔样件的装夹

利用螺栓将测力仪与空簧孔样件固定在数控加工中心上,进行基本装夹。为了避免震动,试验采用螺杆在空簧孔样件的两端施加向上的平衡力,来增加整体刚性。工件的装夹属于不完全定位,镗孔加工前需要进行找正处理。样件装夹如图8所示。

图8 空簧孔样件的装夹

3.5 精镗刀与电晕放电装置的装配

试验采用PU管将电晕放电装置与精镗刀进行连接。根据电晕放电装置外接气路的特点:PU管越短,气路的弯曲度越低,活性气体喷至切削区的浓度越高,静电冷却效果越好。根据现有机床Z轴进给运动的行程,选取PU气管的长度为1.5m,装置连接如图9所示。

图9 内冷精镗刀与静电冷却装置连接图

3.6 平台的整体搭建及实验中应注意问题

切削热和切削力的测量仪器需要接地处理,否则初始数据在零点处会有很大的波动。电晕放电装置会产生高压直流电场,其对传感器产生强烈的干扰,本文采用静电屏蔽的方法如用外壁通过导线接地的金属壳罩住放电装置来消除干扰。平台的搭建如图10所示。

图10 实验平台

4 结论

本文以空簧孔的精镗加工为研究对象,通过机械结构的设计,使镗刀、静电冷却装置以及实验测量设备具有很好的耦合性。经过精镗实验,分析大量实验数据,得出静电冷却方式可显著降低切削温度和切削力,降低刀具磨损量,提高刀具的使用寿命。实验数据与理论计算得出静电冷却干式镗削刀具寿命为湿式镗削时的0.87倍,符合新型冷却工艺的要求。因此采用本文设计的精镗装置进行静电冷却干式镗削工艺可以代替切削液的使用而投入到实际生产加工过程中。

[1]幺炳唐.静电冷却干切技术[J].制造技术与机床,2003(1):66-68.

[2]王辉,韩荣第,王扬.静电冷却干式切削钛合金TC4的刀具磨损试验研究[J].工具技术,2010,44(5):

[3]杨飞.高速列车空簧系统隔振动态特性研究[D].西南交通大学, 2011.

[4]Trichel G W.The mechanism of the negative point to plane corona near onset[J].Physical Review, 1938,54(12):1078.

[5]张丽娟,杜喜信,史雷敏.静电的控制与消除方法[J].洁净与空调技术,2012.