基于Workflow的智能化数控程序编制

2015-07-07李铁钢

李铁钢

(沈阳工程学院 机械学院,沈阳 110136)

0 引言

数控程序编制的质量和效率决定数控加工的质量和效率,传统的CAM编程模式为图形交互式编程,编程时需要首先人为制定工艺规程,而后编制程序,由于零件的复杂性,工艺和编程操作需要频繁交替修改;辅助模型的构建,加工操作的定义需要频繁交互,操作繁琐且容易出错;编程中的刀具、夹具、毛坯等数据需要重复录入,同企业的ERP、EMS等系统隔离,彼此形成信息孤岛;频繁的交互操作降低了编程效率和增加了程序出错的概率;编程依靠个人经验,同类型零件的编程方法千差万别,编程流程管理困难,不利于技术的标准化。

Edgecam软件打破了编程的传统观念,提出了基于Workflow模式的编程新理念,在数控铣、数控车和数控车铣复合等加工编程领域,利用通用实体模型数据,经过制造特征识别,加工策略复用,引领了数控编程的新境界。

1 关键技术

1.1 基于Workflow的编程流程

基于Workflow模式的集成编程流程如图1所示,以制造特征识别为基础,以加工策略定制为核心,连接企业成熟ERP和MES系统,共享制造资源数据,编程高度智能化,就是简单的“读入模型-选择机床-选择夹具-选择策略-生成程序”的操作[1,2]。

1.2 数据接口

Edgecam可直接读取AutoCAD、Inventor、Edgecam Part Modeler、Pro/E、SolidWorks、SolidEdge、CATIA、UG NX等CAD软件设计模型包括;还可以读取Parasolld、ACIS、DXF、DWG、IGES、STEP和STL等中性交换文件数据,所有主流软件的CAD模型数据均可无缝输入。

图1 基于Workflow模式的编程流程

1.3 特征识别

直接利用CAD造型中设置的模型特征参数,减少了加工对象和参数的输入,以模型特征为纽带,将CAD/CAM系统连接起来,实现数据的动态关联[3]。以特征为依据,贯穿于整个加工过程,包括制造特征识别、加工方法的选择、加工过程中特征参数的输入、特征的修改与刀具路径的更新等内容。特征识别分为手动特征识别和自动特征识别两大类,识别出来可以根据工艺数据的加工策略模板进行程序编制。特征包括车削特征和铣削特征两类,车削特征有外圆轮廓、前端面轮廓、后端面轮廓、沟槽、螺纹和镗削特征等;铣切特征有2D形腔、2D外形、开放形腔、开放区域、平域特征、孔特征和平缓区域特征等。

1.4 加工策略定制

基于Workflow模式的编程核心是加工策略的定制,加工策略是流程化和智能化的加工工艺模板,能够根据零件的实体制造特征,使用的机床,夹具的装夹和定位情况,自动匹配数据库中的刀具,选择加工方法,决定最佳的切削速度、进给量、背吃刀量,定义进给路线,自动生成机床程序文件。Edgecam具有一些通用的标准策略,系统可以自动匹配执行,能够满足绝大多数的编程需求,也能够通过策略管理器专门定制实现客户需求。

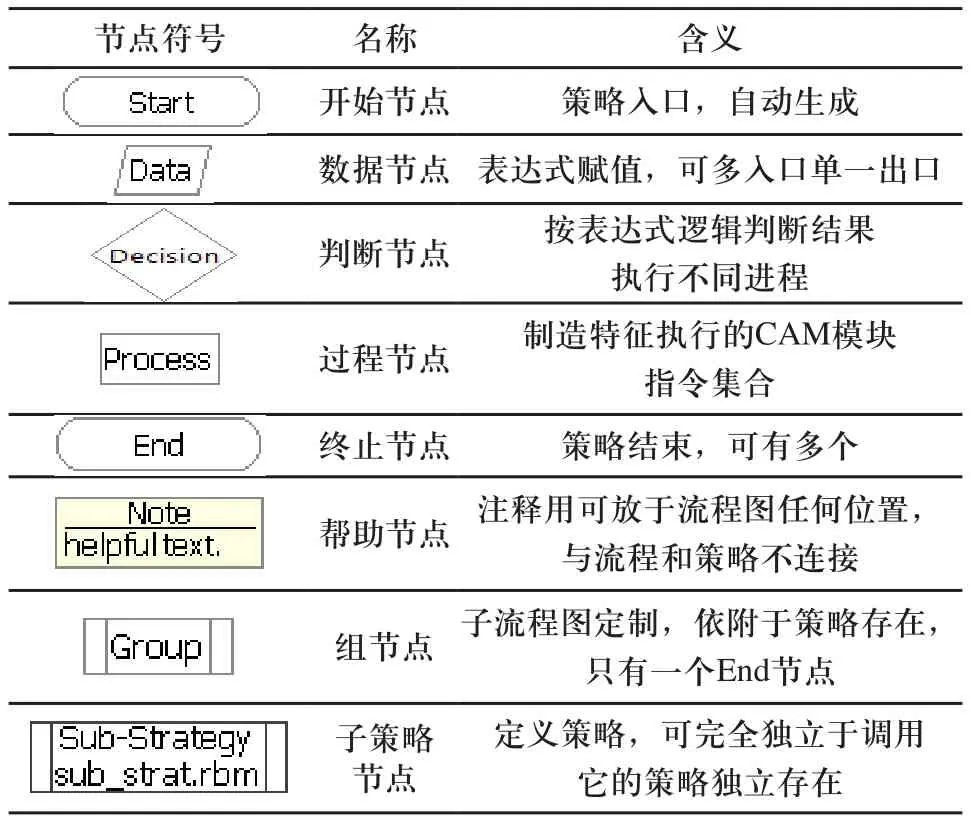

策略管理器是一个集成图形化语言编辑环境,将制造特征、机床、刀具、夹具和工序JOB等连接起来构建基于“工艺流”的工具。加工策略的实质是一个工艺流程图,类似N-S结构化流程图的一种图形语言,形象地表示制造流程,制造流的交汇点称为节点,典型节点的含义如表1所示。

通过组节点可以实现策略或流程嵌套调用,嵌套的次数不受限制。每个节点的内容,可以通过将制造环境下制定的加工过程复制出来,其内容可以是一个完整的工序内容,也可以是其中的一个步骤,节点的内容可通过语法表达式触发执行,自定义的典型面铣策略如图2所示。

表1 典型节点

Edgecam后置处理包含机床的运动建模、几何建模和数控系统建模,刀具、夹具和毛坯等安装信息,可以通过变量传递到策略中进行流程的逻辑处理。以SQL SERVER数据库形式存储的与MES及ERP共享的零件材料标准和切削参数数据也可以在策略定制中应用[4]。

过程节点可以定制客户化程序,使用的编程语言有二次开发工具PCI(Program Command Interface)和PDI(Programmer Development Interface)。PCI为解释型的文本语言,为批处理形式的执行命令;PDI为编译型的语言,可读写核心数据库信息,开发复杂的CAM操作等,可编译生成DLL文件或EXE文件执行。

图2 面铣策略

.NET是微软的新一代技术平台,用来实现XML、Web Services、SOA和敏捷性的技术,一个.NET应用是使用.NET Framework类库来编写的运行于公共语言CLR上的应用程序。利用C#、C++和VB.NET等语言可集成PCI和PDI程序开发过程节点函数,实现复杂的加工策略定制。

2 应用实例

选择的典型零件为角盒类零件,材料为7050-T3,零件外廓尺寸为150×100×24毫米,自动特征识别出的特征界面如图3所示。

图3 特征识别结果

应用策略加工后的工序视图如图4所示。

图4 策略加工后的工序视图

最后生成的零件加工工序如表2所示,加工时间为10分25秒。

3 结论

Edgecam软件的基于Workflow的编程模式,开创了数控编程的新时代,通过制造特征自动识别、策略定制开发并结合标准便捷的客户定制工具,实现了数控程序编制的智能化,能够适应制造业的发展需求,引领未来,为客户提供全新快捷的数控程序编制解决方案。

表2 加工工序简表

[1]付春林.高端车铣复合加工中心的应用[J].CAD/CAM与制造业信息化,2008,(4)96-98.

[2]侯春霞.MASTERCAM在车铣复合加工中的应用[J].现代制造工程,2009,(1231-34.

[3]徐东升.Unigraphics NX3.0中文版标注实例教程[M].北京:机械工业出版社,2006.

[4]李铁钢.基于UG的工装标准件开发[J].组合机床与自动化加工技术,2009,(8)22-25.