基于图像识别的随流孕育自动加注系统应用研究

2015-07-07石振东罗永革

石振东,罗永革

(湖北汽车工业学院,十堰 442002)

0 引言

随着工业的不断发展,国内外市场对高质量铸件的需求日益加快,高品质铸件的生产成为铸造厂家面临的重要问题,且铸件的合格率和操作人员的安全防护问题也与厂家的效益息息相关。影响铸件质量的因素很多,其中浇注过程随流添加孕育剂,能促进石墨化,减少白口倾向,改善石墨形态和分布状况,增加共晶团数量,细化基体组织,对铸件的质量起着至关重要的作用。孕育剂自身品质、加注时间、加注量和单位时间内加注量的均匀性都会影响到铸件的品质,其中加注量和加注均匀性尤为重要,也是生产厂家面临的技术难题。

目前国内外大部分铸造厂家采用随流孕育的方式,从而消除孕育衰退现象。随流孕育一般采用人工加注或自动加注两种模式。人工加注方式不需要任何附加设备,由操作人员现场根据浇注流程,手动添加孕育剂,加注现场如图1所示。

图1 人工加注现场图

人工加注方式具有操作简单,成本低廉的特点,但存在较多的技术缺陷及重大安全隐患。首先,加注量取决于操作人员的现场经验,难以达到精确控制要求,同类产品浇注过程中,加注量一致性差;其次,操作人员通过类似漏斗的容器完成加注,加注速度手动调节,难以控制加注过程的均匀性;最后,加注操作时距离铁水浇包很近,浇注过程中铁水飞溅很容易伤及操作人员,其人身安全不能得到有效保证。

自动加注方式利用铁水高温的特点,应用红外传感器识别浇包口铁水状态,控制螺旋粉末给料机实现加注过程的启动和停止,该方法较好的实现了随流孕育的自动化功能,解决了剂量一致性及均匀度的问题,但实际应用中仍存在一定的局限性。

首先,红外传感器有效感应范围小,现场应用对安装位置有严格要求,感应探头必须准确对正铁水流口,一般适合于浇包位置固定的应用类型,目前国内中小型铸造厂家的生产设备普遍为低成本的浇包移动式类型,导致该自动加注方式不能得到有效推广应用;其次,受环境高温因素的影响,红外传感器感应信号不稳定,容易出现误判,造成孕育剂加注控制过程失常;另外,红外传感器有效感应距离短,要求安装位置与浇注口距离很近,浇注时高温飞溅的铁水容易损坏传感器及构件。

1 硬件组成和基本工作原理

针对现有问题,本系统应用摄像头跟踪浇包位置,实时采集浇包状态图像信息,由光敏传感器获取现场环境光照强度信号作为辅助分析,通过微控制器单元实现信息收集及数据融合,结合预置的控制模型,判别浇注的起始、终止状态及铁水流量信息,控制驱动电机转速,动态调节螺旋粉末给料机出口剂量,实现随流孕育过程的高度智能化控制功能,跟随浇注铁水流量的变化,实现孕育剂加注量的动态调节是本系统的创新特色,具备应用广泛、可靠性高、环境适应性好的特点。为满足现生产设备的应用需求,系统设计有孕育剂储料仓料位检测、加注速度及加注密度参数设置、工作状态存储记录、系统内部故障自诊断、远程无线控制等功能,系统硬件组成及其相互关系如图2所示。

图2 系统硬件基本结构图

1) 摄像头:远距离安装于加注设备外部,通过运动导轨跟踪浇包位置,获取浇包状态图像信息,周期性输出PAL制式的模拟量信号,经硬件调理电路实现视频信号同步分离后,传输至微控制器单元模/数转换接口,实现信号采样、解析及数据融合。实际应用中,通过摄像头镜头加装滤光片,可有效滤除环境自然光产生的干扰,由于铁水亮度非常高,各种环境工况下,不会影响图像信息分析的准确性,经实际验证,加装滤光片后,系统图像信息处理的抗干扰能力明显增强。

2)料位传感器:若干光敏电阻按照一定间距构成的阵列,由上至下依次安装在孕育剂料仓内部,料仓顶部安装有LED光源,光敏电阻不同受光状态导致输出阻值差异,由此分析各独立光敏电阻的孕育剂粉末覆盖状态,判定料仓料位,光敏电阻阵列数量愈多,则料位精度越高,本系统中应用10个光敏电阻构成阵列,检测精度10%。鉴于料仓一般为非规则外形设计,控制软件中,需要通过查表方式获取非线性标定数据。

3)光敏传感器:获取现场环境光照强度信号做为辅助分析,既根据采样信号的阶跃变化状态,激活摄像头启动图像信息采集,由初始帧图像数据确定浇包内铁水的可见光照强度阀限值,辅助微控制器完成图像信息的后处理功能。该应用方案有效提高系统了的适应性及可靠性。

4)控制器单元:应用飞思卡尔公司高性能16位单片机MC9S12XS128为核心,用于前向输入通道信号采集,完成数据分析、融合及控制策略实现,并生成外部执行器件的驱动控制信号,主要由电源管理、最小应用系统、时钟电路、输入信号调理、输出驱动控制及RS-232通讯接口电路组成,控制器实物如图3所示。

图3 控制器实物图

5)显示屏:设置参数及工作状态显示,选用器件320×240图形点阵式液晶屏,用于加注密度、加注速度、加注状态、工作模式、故障信息及系统时钟等信息显示功能,界面如图4所示。

图4 系统显示界面

6)驱动电机:拖动机械式螺旋粉末给料机,将孕育剂由料仓均匀传输至外部无障碍传输管道,不同转速状态下,孕育剂传输速率不同,基本呈现线性特征,控制器单元生成PWM信号驱动,并结合速度反馈脉冲信号,实现直流电机转速的闭环控制,完成孕育剂加注量的动态调节。

7)无线接收器和遥控器:手动控制模式下有效,通过遥控器按钮,人工实现驱动电机的远程启停控制,该功能作为传感器失效状态下的应急响应模式,避免因设备故障导致生产进度停滞。

8)功能按键:人机交互输入器件,固定于控制器单元面板,用于参数设置及工作模式的切换操作。

系统部件组成如图5所示。

图5 系统组成实物图

2 图像识别算法实现

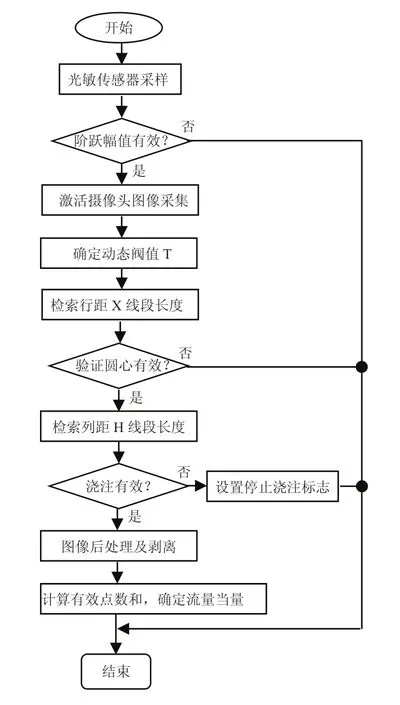

铁水起始浇注时刻、停止浇注时刻及浇注过程中铁水流量状态信息的判别是系统的核心技术,本应用软件中通过图像识别算法实现,经大量现场测试分析,总结出一个可靠性较高的设计方案。基本设计思想:系统应用光敏传感器获取现场环境光照强度信号作为启动条件,通过摄像头采集图像信息,确定浇包及铁水的大致轮廓,由其轮廓特征确定铁水的浇注状态,浇注工况下实现浇包及铁水图像剥离,计算铁水图像中有效像素点网格面积,估算出铁水流量的当量值作为加注剂量的动态调节参数。

工作状态下,系统实时采集光敏传感器信号,当信号强度阶跃范围超出一定幅值,激活摄像头启动图像采集,并根据预置模型确定当前铁水图像的阀限值T。系统中图像帧信息采样周期500毫秒,单帧图像94行有效数据,单行有效点数40个,既单帧图像简化为94×40的矩形阵列。根据已确定的铁水图像阀限值T,在该阵列中检索数值不小于T的连续最长一行,该段数据的长度约等于浇包的直径,记录该段数据有效点数为X,确定X的中点,即为浇包圆心O的大概位置,为更准确的定位浇包圆心O的位置,在X线段中点附近向上寻找数值不小于T的连续最长一列,记录点数为Y,通过2Y和X进行比较以验证浇包圆心O的定位是否正确,由于两者都代表浇包的直径,理论上存在对称性特征,需要指出的是,由于原始图像帧中行列间距的梯形失真,导致X和2Y在数值上并不相等,但呈现为一定的比例关系,比例系数由摄像头与浇包直线距离标定校准,该常量参数通过液晶面板设定。

浇包圆心定位通过验证后,继续做浇注状态分析,在浇包圆心O点附近向下寻找数值不小于T的连续最长一列,并记录点数为H,非加注工况下H约等于Y;加注工况下H应大于Y,一般情况下,当H大于1.5倍Y时为正在浇注。参数位置描述如图6所示。

图6 算法相关参数示意图

加注工况下,实现铁水流量分析功能,需对图像信息帧做有效像素点的提取及剥离后处理,既根据已确定的铁水图像阀限值T,对采样点矩形阵列实现图像锐化及二值化处理,在获取的位图数据中,清除离散点及不符合逻辑的干扰点,再根据斜率变化特征,实现铁水及浇包图像区域的剥离,计算铁水图像中有效像素点网格面积,既有效像素点累加求和的方法,估算出铁水流量的当量值作为加注剂量的动态调节参数。

该图像识别算法经大量现场测试,充分证明可靠性高、稳定性好,且该控制算法对摄像头及光敏传感器的安装位置没有严格要求,能更好地适应铸造车间复杂的生产环境。控制软件流程图如图7所示。

图7 程序流程图

3 结束语

图像识别算法应用于铁水浇注过程中起始、终止状态判别及动态流量分析,实现了随流孕育过程的高度智能化控制,通过国内某汽车零部件厂的应用验证,随流加注过程具备应用广泛、可靠性高、环境适应性强及安全性好的特点,其中跟随浇注铁水流量的变化,实现孕育剂加注量的动态调节方法有效的提高了产品合格率和生产效率。针对浇注过程中,部分铁水未完全进入模具浇杯口导致铁水飞溅,影响图像识别准确性的解决方案有待改进和完善。

总之,应用图像识别的方法控制孕育剂的随流加注,相比现有技术而言,有着巨大的优势和拓展空间,可以预见在不久的将来,必将在铸造业发挥重要的作用。

[1]孙同景,陈桂友.十六位单片机原理及嵌入式开发技术[M].北京:机械工业出版社,2008.

[2]薛涛,绍贝贝.单片机与嵌入式系统开发方法[M].北京:清华大学出版社,2009.

[3]谭浩强.C语言程序设计[M].北京:清华大学出版社,2005.

[4]李素芬.嵌入式图像识别硬件平台研究[D].武汉:武汉理工大学,2008.

[5]朱坤,陈和平.自动随流孕育装置[J].广东:广东韶关金宝铸造有限公司,2008.