一种井下电加热蒸汽发生器的研究设计

2015-07-07陈宝

陈 宝

(西南石油大学 机电工程学院,成都 610500)

0 引言

现代工业和交通运输业对石油的需求量越来越大,2013年全年石油进口量创历史新高,原油对外依赖度在以上,这样的石油供应格局亟待解决。我国有着丰富的稠油资源,但开采成本和难度较大。稠油由于沥青胶质含量高,蜡质含量少,因而粘度高,流动性差,开采难度大。虽然稠油的粘度很高,但其对温度极为敏感,每增加10oC,其粘度下降约一半,流动性增加[11]。利用稠油加热能够降低粘度,增加流动性这一特性,提出了稠油热采法,其中蒸汽驱是目前应用最广泛的、技术较成熟的方法之一。

蒸汽发生器作为蒸汽驱技术不可缺少的设备之一,最普遍的做法采用的是在地面产生高温高压的蒸汽,通过保温管道注入到井下稠油油层中去,这种技术井上设备体积庞大,需要较高的配套设施的投入,废气带走大量的热能,污染周围空气[8]。蒸汽通过较长管道后,能量损失大,到井底时高温蒸汽成了“热水”,蒸汽注釆效果和深度受到限制,不能满足特殊井况和大深度稠油井的开采。本文提出一种井下电加热蒸汽发生器,该装置很好的克服了井上蒸汽发生器的不足,电加热蒸汽发生器直接工作于井下,在稠油油层处产生蒸汽并直接注入油层,不受传统注蒸发气因井深蒸汽难注入的限制,热效率高且不会产生空气污染,能够有效地提高稠油的开采率和经济效益。

1 系统设计

1.1 设计技术指标

系统设计技术指标为:工作电压380V,最大功率50kw,最大耐压20MPa,最大蒸汽流量70kg/h,安装有三个温度传感器和两个压力传感器用于测量环空压力和加热腔内压力,压力传感器分辨率为±0.1MPa,温度传感器测量分辨率为±0.5K,要求装置无故障工作时间不少于240小时,采用工业组态软件,对装置的状态进行实时在线监控。

1.2 工作原理与结构

通过对井上蒸汽发生器装置的调研,根据不同的采油环境和复杂的井下情况,研究并提出一种井下电加热蒸汽发生器的设计方案,其原理是通过电热管是电能转化为热能,加热水产生高温的水蒸气,该装置具有产生蒸汽效率高、环保、可靠性好等特点。

蒸汽发生装置工作在井下,加热装置简单结构如图1所示,加热器主要有以下几部分:铠甲外壳、电缆、加热元件、给水泵、预热管、回流槽、气液分离器、安全阀门和各种传感装置。

图1 蒸汽发生器简要结构图

利用工业耐高温电缆提供380V的加热电源,加热元件使用不锈钢电加热管,其电热效率高,价格便宜,可根据加热需求定制任意功率、形状,电热管与炉体使用法兰连接,利于更换、维修和保养,加热管耐压可达20MPa,一般设计使用寿命有1万多小时,通过自动控制装置,控制给水泵将水从入水口压入预热管对水进行预加热,达到合适的温度再注入到加热内胆,在大功率加热管的加热下,水达到沸腾,从导管进入气液分离器中,得到干度较高的水蒸气。控制给水的流量,从而控制蒸发量与补给量达到一个动态平衡,在发生器内部布置有压力、温度、液位高度、流量计等传感装置,外布置有高强的安全阀、单向阀、排气阀,实施三级保护,数据送到地面电脑,配合PLC、工业组态软件,实现实时在线监控。

2 控制系统构成

设备的电源控制通过设置电源控制箱,包含多个低压开关设备以及与之相关的控制测量、保护、调节的设备。由断路器、接触器、热继电器、中间继电器、信号继电器、转换开关等构成控制部分,方便对电源的控制和电路的保护。

蒸汽发生器控制系统主要控制要求:蒸汽压力,锅炉内液位高度、给水量和温度。

蒸汽发生器正常工作时,加热腔内压力应控制在0.1MPa≤P≤10MPa,当气压大于10MPa时,应当立即关停加热元件和给水泵的电源,并且报警提示。在水位控制时,当腔内液面高度达到最大值时,关闭给水泵,报警系统给与提示,当水位值达到低位值时,应控制水泵加大给水量,报警系统给与提示,如果水位达到最低警戒值,此时应当立即关掉加热元件和给水泵,报警系统立即报警,加水重启设备,如故障得不到排除,则需对设备进行检修再重新工作。

图2 蒸汽发生器控制系统

蒸汽发生器的控制系统构成如图2所示。发生器内部、外部分布着压力传感器,分别监测加热腔内压强和外部的环空压力,给水泵、蒸汽出口设置有流量计,监测给水量和蒸汽产生量,加热腔内有液位监测器,实时监测腔内液位的高度,所有传感器能够将一般的物理量转变成微弱模拟电信号,模拟信号经过信号调理电路放大、整流、滤波转变成1V~5V的标准信号,送给A/D转换器转换成数字信号,信号通过RS485转换接口接计算机进行数据处理、显示。各个开关量直接进入PLC控制模块,开关量信号首先由 PLC模块完成控制,再经串口的通讯接口将其传送到计算机进行处理,从而实现双重控制。

设备通过串口的通讯接口接到计算机,使用工控软件KingView(组态王),如图3所示,软件画面简单直观,开发难度小,功能强大,实时显示流量、温度、液位高度数据,能够提供异常报警,系统关闭、重启设备功能,可以方便地对运行数据进行实时显示、报警、存储和打印等功能,提高设备的运行效率和安全性。

图3 监控画面

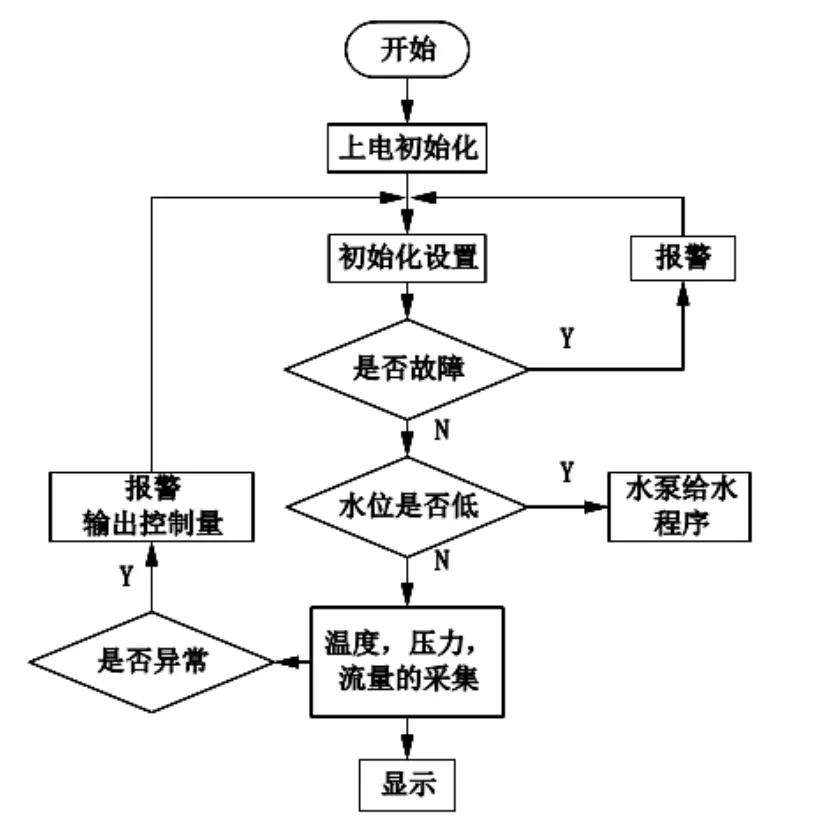

3 控制程序流程图

井下蒸汽发生器控制系统的主程序流图如图4所示,系统开始工作时,系统通过控制电源控制箱进行系统上电,然后读取设置,进行初始化设置,检查各级设备是否出现故障,如出现异常,报警提示并自动重复初始化操作直到系统排除故障,下一步判断加热腔内的水位是否过低,如果低于正常水平,则自动调用水泵给水程序,控制信号驱动耐高温电磁阀打开,水泵工作,通过单向阀注入炉胆,直到达到正常工作水平,此时设备正常工作,设置传感器循环采集数据,采集时间间隔为1秒,并送入计算机,配合组态软件实时显示,同时将数据保存于计算机,方便查看设备工作情况,如采集到数据出现异常,比如温度、压力、流量等超过或低于安全限额,立即报警提示,并输出相应的控制变量到PLC模块,控制加热功率、水泵流量等,消除异常状况,如持续出现异常并且未恢复,此时应立即关停所有电源,提示需要人工对设备检修。

图4 控制系统程序流程图

4 蒸气产生量

装置产生的蒸汽量一般用质量M(kg)来计量,产生高温蒸汽的热量包含有两部分:温升热与汽化热。故设单位时间Δt内给水量为m(kg),给水温度为常温25oC,炉胆内压强为P(MPa),工作功率为R(W),电热率η。

1)温升热量Q1(J):温升热与蒸发介质的热容和蒸发介质的温升成正比,即:

C为比热容,J/Kg.oC;

m为质量;

ΔT为温差。

2)蒸发潜热Q2(J)为:

ΔH为液体的蒸发焓(汽化热)J/Kg

3)蒸汽总热量:

由式(1)~式(3)可以得出下面等式:

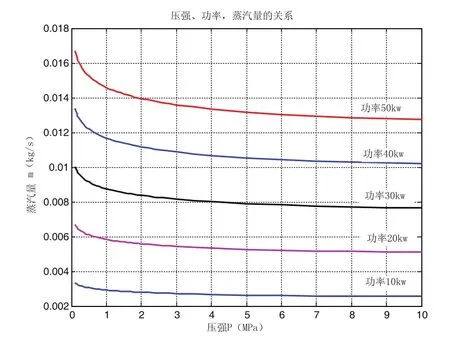

利用MATLAB软件将压力、功率和蒸汽量数据绘图得到在不同功率、压强下单位时间产生蒸汽的量,如图5所示。

蒸汽发生器工作在50kw、40kw、30kw、20kw、10kw的功率,0.1MPa~10MPa的压强时,产生蒸汽(kg/s)曲线如图,可以看出,压强一定,功率与产生的蒸汽量成正比。功率一定,压强与蒸汽产生量成反比。需要更大蒸汽流量时,可以设计功率更大的蒸汽发生器。

图5 功率、压强与蒸汽量曲线

5 结束语

井下电加热蒸汽发生器与传统的蒸汽发生器相比具有许多优点。没有地面蒸汽分配系统,克服了其蒸汽干度的相分离问题。同时,由于其是在井底产生高温蒸汽,从而克服了地面和管道热量流失问题。由于这些优点,使其不仅对海上作业很具吸引力,而且对于蒸汽驱试验区也是较为理想的选择。

[1]陈月明.注蒸汽热力采油[M].东营:石油大学出版社,1996:54-85.

[2]何道清,张禾,谌海云.传感器与传感技术[M].北京:科学出版社,2008:392-429.

[3]康华光.电子技术基础[M].武汉:高等教育出版社,2006.101-177.

[4]李江全.单片机通信与控制编程实例[M].北京:中国电力出版社,2011:23-84.

[5]张琨,高思超,毕靖.MATLAB 2010从入门到精通[M].北京:电子工业出版社,2011:35-124.

[6]李红萍.工控组态技术及应用:组态王[M].西安:西安电子科技大学出版社,2011:12-111.

[7]薛阳,马建彪,林静,张佳栋.蒸汽发生器水位的自适应模糊自抗扰控制[J].中国电力,2014,(6):90-94.

[8]马保松,鄢泰宁,蒋国盛,等.稠油热采井下电热蒸汽发生器技术研究[A].第五届中国(西安)国际石油天然气及石化科技装备展览会暨石油技术发展研讨会论文集[C].2005:232-239.

[9]李常友,张雪梅.浅海油田电潜泵泵下电加热技术[J].石油机械,2005, (5): 52-56.

[10]孙启冀,鞠国帅,高德洁.稠油蒸汽驱生产井闪蒸预测模型[J].特种油气藏,2011,(4):83-86.

[11]王大为,周耐强.稠油热采技术现状及发展趋势[J].西部探矿工程,2012,(12):129-131.