液压悬浮立柱抗冲击性能分析

2015-07-07魏耿赞李炳文李亚飞

魏耿赞,李炳文,李亚飞

(中国矿业大学 机电工程学院,徐州 221116)

0 引言

液压悬浮立柱在实际工作中,既包含流体,又包含固体,如果单纯的采用传统的有限元分析方法,并不能真实模拟实际工况,目前普遍采用流固耦合技术。流固耦合是研究流体与固体之间相互作用的一门学科,是流体力学与固体力学相结合的一门学科。对于悬浮立柱的抗冲击性能分析,在固体域采用带有网格有限元分析方法,而对流体域的分析,则采用SPH粒子法。

SPH方法是一种新型拉格朗日算法,该方法基于插值原理,并运用核估算式把偏微分方程转化为积分方程的形式,通过一系列离散粒子的总和,在数值上逼近真实结果。在SPH方法中,这些离散粒子的运动被当做流体的运动,流体动力学方程中的能量守恒、质量守恒、和动量守恒方程都被转化为力学和热力学的形式。由于采用了离散的粒子而非网格结构,故有效避免了大变形问题中网格畸变和重构等问题,使其计算精度得到了很大的提高。本文主要是基于上述理论与方法,在ABAQUS中,对液压悬浮立柱进行抗冲击性能分析。

1 立柱冲击模型的建立

在Pro/ENGINEER中,建立液压悬浮式立柱的三维模型,为方便在ABAQUS中进行分析,简化了立柱模型,建立3个部件,分别为内部液体、活柱以及缸体。同时,为提高网格的质量,将立柱两端铰接处修改为圆柱体。由于本文主要是研究立柱在冲击载荷下,缸壁各部分的受力情况,因而立柱铰接处的简化,对分析结果的影响可以不予考虑。在Pro/ENGINEER完成装配后,将装配文件导入到ABAQUS中。

2 立柱模型的前处理

2.1 模型材料的定义

模型导入后,定义各部分材料属性。活柱和缸体为27SiMn,立柱的工作液体主要为乳化液,其95%的成分为水,因而近似用水的属性来替代乳化液。液体属性的定义采用状态方程来描述,通过状态方程可以得到液体内能的变化情况,液体压力作用在活柱和缸体上,随着外界载荷变化而变化。

2.2 网格划分和单元类型的选择

为提高分析效率,设置稳定增量步长为le-6,网格的划分需要两种单元类型。活柱和缸体都是实体,均采用C3D8R八点线性六面体单元,内部工作液体采用拉格朗日粒子单元PC3D。网格划分结果如图1和图2所示。

图1 活柱和缸体的六面体单元网格

图2 工作液体的粒子单元

2.3 边界条件和载荷定义

由于活柱对液体加压,高压液体要实现活柱以及缸体的反作用,所以整个模型采用“全接触”定义方式,即系统对全局进行自动接触识别,接触的法向行为是“硬接触”,允许接触后分离。边界条件设置如下:对缸体下端固定约束,活柱上端施加随时间变化载荷,模拟压力的初始化和冲击载荷。

《煤矿用液压支架第2部分:立柱与千斤顶技术条件》对立柱的冲击试验作如下规定:立柱外伸至全长75%,并在0.6倍额定工作压力撑紧,冲击重物的质量不得小于10000kg,冲击使立柱腔内压力达到1.5倍额定工作压力,压力从初始值达到最大值的升压时间在30ms内实现。根据上述试验条件,采用动态加载方式,先对立柱加载到0.6倍工作压力,继而施加冲击载荷。

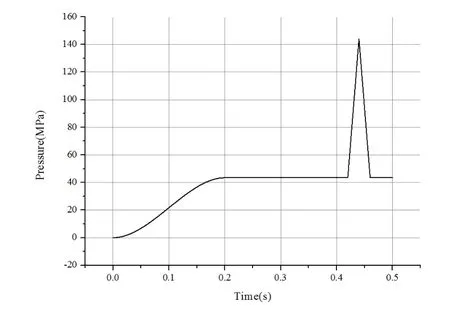

由于立柱内部充满液体,即便采用缓慢加载的形式,在加载完成时,也会对立柱产生周期性的冲击,呈震荡效果。因此需要对加载的过程作相应改进。在压力初始化的过程中,要对立柱进行动态加载,为了尽量减少加载时对立柱产生的冲击效果,采用Step函数。在加载到一定值后,保持加载力不变,使液体动能释放。动能释放一定时间后,在液体震荡的最低位置施加冲击载荷,这样能够有效避免液体震荡对仿真效果的影响。立柱的加载曲线如图3所示。

图3 立柱加载曲线

3 冲击载荷的结果分析

加载时,将立柱工作阻力换算为活柱顶部面积相适应的压力,即0.6倍工作阻力1653kN换算为43.5MPa。如加载曲线所示,0~0.2s从0加载到43.5MPa,0.42s开始施加冲击载荷,0.42~0.44s突升到144MPa,即2倍工作阻力5510kN。仿真时间0.5s后,得到立柱的应力云图。如图4所示,时间t=0.44s立柱的应力云图。

图4 立柱响应云图

活柱在加载和冲击过程中的位移曲线如图6所示,初始压力加载时,活柱的回缩量很大,这是因为模型中液体初始压强为0,要达到高压状态必然会有大的体积压缩量。实际工况中,液体是由泵站供液达到高压,所以不存在大的回缩量。完成加载0.44s后,立柱相对平衡位置回缩86.4mm,冲击作用后再一次变为逐渐衰减的振荡形式。

图5 活柱位移曲线

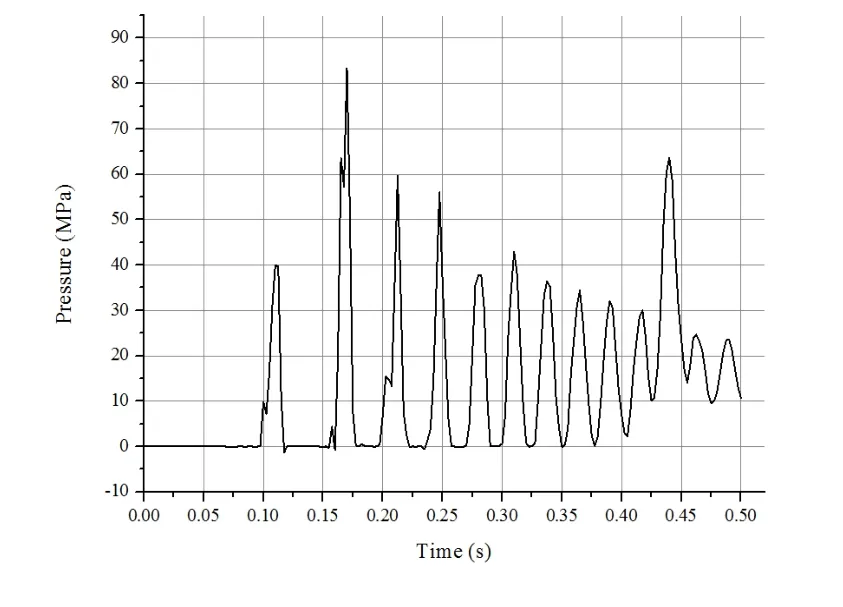

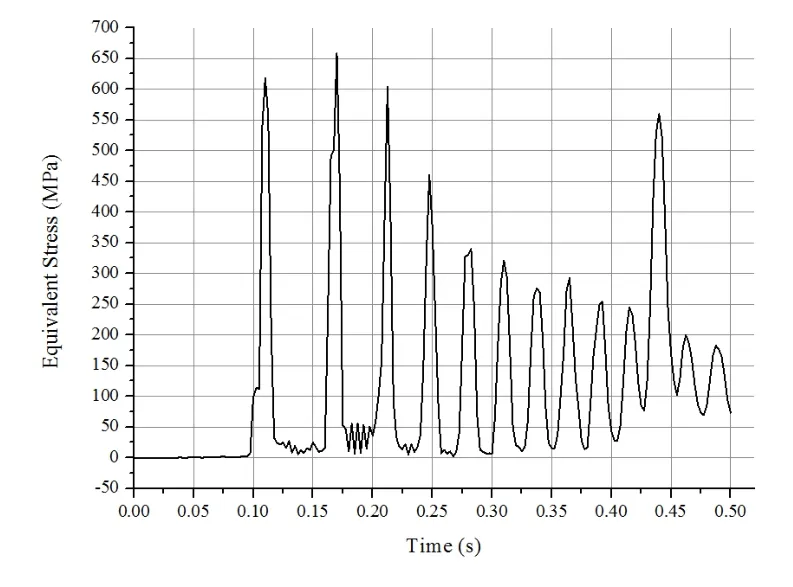

对工作液体压强和缸壁应力较大处取节点绘制曲线,如图6和图7所示。忽略初始增压过程,从图形可以看出,在0.44s时,工作液体压力达到63.6MPa,基本达到了工作压力的1.5倍58.5MPa。说明仿真条件的定义满足立柱的试验要求,仿真结果具有实用价值。同时,缸壁的应力值达到559.8MPa,没有超过27SiMn合金钢的屈服极限,说明本支架采用的悬浮式立柱能够抵抗冲击载荷,满足立柱冲击试验的要求。

图6 工作液体压力变化曲线

图7 缸壁应力的变化曲线

4 结论

基于流固耦合理论和SPH方法,在ABAQUS软件中建立液压悬浮式立柱抗冲击性能分析的模型,得到了立柱工作液体压力和缸体应力随时间变化的分布图,绘制了压强较大和应力较高处结点的曲线。表明立柱在受到冲击载荷时,缸体的最大应力值没有超过材料的屈服极限,立柱满足冲击载荷的实验要求。

[1]张阿漫,戴绍仕.流固耦合动力学[M].北京:国防工业出版社,2011.

[2]GB25974.2-2010.煤矿用液压支架第2部分:立柱与千斤顶技术条件[S].北京:中国标准出版社,2011.

[3]刘欣科,赵忠辉,赵锐.冲击载荷作用下液压支架立柱动态特性研究[J].煤炭科学技术,2012,12:66-70.

[4]陈世其.冲击载荷作用下DWX型单体液压支柱内压分析[J].煤炭学报,2008(6):699-702.

[5]李艳敏.复杂结构的冲击动力学分析与仿真[D].西安:西北工业大学,2005.

[6]许卫群.冲击载荷作用下结构的动力响应分析[D].武汉:武汉理工大学,2004.

[7]王国法.液压支架控制技术[M].北京:煤炭工业出版社,2010.